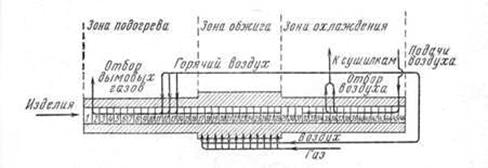

Схема устройства туннельной печи.

Туннельные печи исп-ся для керамического произв-ва. Делятся на: печи с прямым и кольцевым каналом. Достоинствами данной печи яв-ся возмож-ть исп-ния любого режима работы (периодического, непрерывного). К недостаткам туннел. печей относят малые скорости, неравномерное распределение t-ур по поперечному сеч-ю рабочего прост-ва. Наибольшее распр-ние получили вагонеточные туннел. печи. Рабочей камерой печи яв-ся сквозной канал (длиной L=180-230м; шириной: внутри от неск-х см до 3,2м, снаружи – до 6м; h от уровня пода вагонетки до замка свода не более 2м), по кот-му с помощью транспортных устр-в продвигаются обжигаемые мат-лы. В печи имеется 3 зоны (условно):

I – нагрева;

II – обжига;

III – охлаждения. Рассмотрим принципиальную схему печи с принудительной подачей воздуха для охлаждения (вид сверху):

1 – продукты горения

2 – загрузка изделия

3 – подача топлива

4 – воздух для охлаждения и горения (чтобы понизить разряжение в рабочем прост-ве печи и обеспечить поступление воздуха для охлаждения обожженной продук-ции)

5 – отбор избыточного охлажденного воздуха

6 – эжектирующий воздух

(РИСУНОК)

В начале печи (I зона) и в конце (II зона) расположены входные и выходные камеры, вмещающие 1 вагонетку. Эти камеры изолируют рабочее пространство печи во время входа и выхода вагонеток.

Производительность данных печей Р=8-50 млн шт/год.

Туннельные печи. Туннельная печь представляет собой длинный канал, в центре которого установлены рельсовые пути для вагонеток.

В туннельных печах обжигаемая продукция передвигается на вагонетках через постоянные тепловые зоны: подогрева, обжига и охлаждения (рис. 57). Печи работают по принципу противотока, т. е. теплоноситель движется навстречу обжигаемым изделиям. Обжигают в этих печах в основном камни и кирпич. Время обжига изделий 24—48 ч.

Рис. 57. Схема тепловых зон туннельной печи системы : 1, 2, 3 и т. д. позиции вагонеток

По всей длине печи на внутренних сторонах стен имеется желоб, образованный уголковым железом и поверхностью стен. Желоб засыпают песком, в который погружают фартуки вагонеток (продольные металлические листы, прикрепленные к вагонеткам). Так создают песочный затвор, отделяющий обжигательный канал от подвагонеточного пространства. Песок в песочные затворы подают через бункера, установленные в стенах печи у ее входного конца, и через сделанные в стенах печи наклонные отверстия.

Стыки между вагонетками уплотняют асбестовым шнуром и промазывают глиняной массой.

Система садки сырца на вагонетки туннельной печи должна обеспечивать равномерное распределение газовых потоков по всему сечению печи. Наилучшие результаты достигаются при плотности садки в пределах 40—45% от всего сечения печи. Под плотностью садки подразумевают количество сырца, укладываемого в 1 м3 обжигательного канала печи.

Садка должна быть устойчивой и достаточно разреженной для прохождения газов. Она должна обеспечивать равномерное распределение топлива по сечению печи.

В качестве примера рассмотрим устройство туннельной печи производительностью 20 млн. шт. условного кирпича в год конструкции . Печь делится на четыре зоны: форкамера длиной 2,35 м, зона подогрева — 27,9 м, зона обжига и закала — 41,0 м, зона охлаждения — 32,75 м.

Туннельная печь имеет форсунки (при отоплении мазутом) или горелки (при отоплении газом), по 18 с каждой стороны печи.

При отоплении мазутом (марки 100) топливо подается к форсункам конструкции института Стальпроект с температурой 110° С под давлением от 0,5 до 2 ат. Воздух для горения подается вентилятором ВВД-8.

При газовом отоплении печь оборудуется двухпроводными горелками низкого давления ГНП-4, а для подачи воздуха применен вентилятор ЦД-57 № 5. Давление газа у горелок 190—210 мм вод. ст., а воздуха — 140—160 мм вод. ст.

Крайние горелки или форсунки, как правило, открыты на !Д—7г и только центральные открыты полностью.

Работает печь следующим образом. Открывается шторная наружная дверь форкамеры и гидравлический толкатель СМ-54С заталкивает в форкамеру груженую вагонетку. Наружная дверь форкамеры закрывается и поднимается шторная внутренняя дверь и двустворчатая концевая наружная дверь печи. Вагонетка с сырцом заталкивается в печь и одновременно вагонетка с охлажденными (обожженными) изделиями выталкивается из печи. Затем двери закрываются до следующего проталкивания, которое последует через 32 мин.

Навстречу вагонеткам, поступающим в зону обжига, движутся остывающие дымовые газы и воздух. В печи создана рециркуляция воздуха и газов с сосредоточенным отбором и рассредоточенной подачей для выравнивания температуры по всему каналу печи. Из зоны подогрева вагонетки поступают в зону обжига, куда подается теплоноситель. После обжига изделия поступают в зону охлаждения.

В зоне охлаждения горячий воздух отбирается в борова, откуда вентиляторы ВВД-9 и ТУ-70 № 16 передают его частично в сушилки и частично для создания воздушной завесы.

Воздушную завесу создают для разделения зоны обжига и охлаждения и быстрого охлаждения изделий с 950—1000° С до 600—650° С. Воздушная завеса создается смесью горячего воздуха, отбираемого из зоны охлаждения, и холодного атмосферного воздуха.

Во время работы печи следует соблюдать ряд требований.

Перед печью всегда должны быть в резерве три-четыре загруженные полуфабрикатами вагонетки.

Необходимо следить за тем, чтобы печные затворы были заполнены на 2/3 высоты песком или молотым шамотом, не допуская попадания вместе с ними посторонних включений размером более 50 мм.

Требуемое распределение температур по длине печи и в особенности равномерность обжига по сечению обжигательного канала возможно только при отрегулированном гидравлическом режиме, т. е. при определенных величинах давлений и разрежений на всех участках печи. Особенно важно свести к минимуму выбивание печных газов и подсосы наружного воздуха в обжигательный канал. Для этого следует обеспечить надежное уплотнение стыков вагонеток, шиберов на входе вагонеток и своевременную подсыпку песка в затворы.

Перед поступлением в печь вагонетки с сырцом проходят через шаблон, точно воспроизводящий поперечное сечение печи. Это позволяет вовремя обнаружить вагонетки с садкой, превышающей по габаритам размеры обжигательного канала печи, и предотвратить завал.

Работа туннельной печи

Основными условиями нормальной работы туннельной печи является регулярное проталкивание вагонеток и постоянство температурного и гидравлического режимов.

Распределение температур по длине печи регулируется подачей в каждую горелку требуемого количества газа, соотношением газа и воздуха, а также положением шиберов.

Соотношение газа и воздуха подбирают так, чтобы обеспечить полное сгорание газа при небольшом коэффициенте избытка воздуха. При избытке газа пламя приобретает темную окраску, а факел становится длинным; при избытке воздуха факел укорачивается, а дымовые газы светлеют.

Положение шиберов в зонах охлаждения и подогрева и на рециркуляционных трубопроводах должно обеспечивать при сжигании установленного количества газов заданную температурную кривую обжига.

При высокой температуре выходящих из печи обожженных изделий необходимо открыть шиберы и этим повысить количество холодного воздуха, подаваемого вентилятором в печь. Одновременно следует увеличить количество отбираемого на сушку нагретого воздуха.

Если необходимо повысить температуру в начале зоны подогрева, увеличивают количество отбираемых через этот участок дымовых газов. Для этого открывают шиберы, расположенные ближе к огню и в начале зоны подогрева.

Чтобы своевременно обнаружить завалы садки в печи, необходимо следить за показаниями манометра гидравлического толкателя или амперметра на моторе механического толкателя (увеличение усилий выше нормы указывает на завал).

Если обнаружен завал садки, необходимо толкателем подвести вагонетку с развалившейся садкой к ближайшему аварийному лазу по ходу движения. Через этот лаз все выпавшие из садки изделия извлекают из печи и закладывают лаз, продолжая работу.

Отрицательным явлением при работе туннельных печей является «расслоение» потока продуктов горения, движущихся по зоне подогрева, и воздуха, проходящего по зоне остывания. Проявляется это в том, что в верхних горизонтах печи газовый и воздушный потоки имеют более высокую температуру, чем в нижних. Этому способствуют подсосы холодного воздуха в зоне подогрева и в зоне остывания и потери через неплотности подвижного состава, подсосы воздуха из-за недостаточной герметизации входа в печь и выхода из печи. Расслоение потока приводит к увеличению брака при нагреве и охлаждении, снижению производительности печи, выходу недостаточно остывшего продукта.

Уменьшению расслоения продуктов горения и воздуха способствуют следующие мероприятия: возвращение части отходящих газов; устройство одной-двух воздушных завес на стыке зон обжига и остывания с подачей в щели свода вентилятором части отбираемого из зоны остывания воздуха; устройство во входной части печи шлюзового затвора из двух подъемных дверей; устройство самозакрывающихся двустворчатых или подъемных дверей на выходе вагонеток из печи.

В туннельных печах постоянно контролируют температурный и гидравлический режимы.

По всей длине туннельной печи поддерживается различное давление дымовых газов: на входе в печь — отрицательное избыточное давление в пределах от —5 до —6 мм вод. ст., на выходе положительное давление от 1,5 до 2 мм вод. ст.

Температуры на различных участках печи контролируют при помощи милливольтметров, логометров, электронных потенциометров, термопар и термометров сопротивления. Термопары устанавливают в своде печи в специальные отверстия. Давление измеряют с помощью S-образных манометров, жидкостных и-мембранных тягонапоромеров.

Расход газа и воздуха на обжиг изделий определяют методом перепада давлений с помощью дифманометра с передачей показаний на щит КИП.

Для поддержания в печи заданной температуры печь снабжается системой автоматического регулирования.

Дата добавления: 2015-06-05; просмотров: 11563;