Створення програми керування для ПЛК

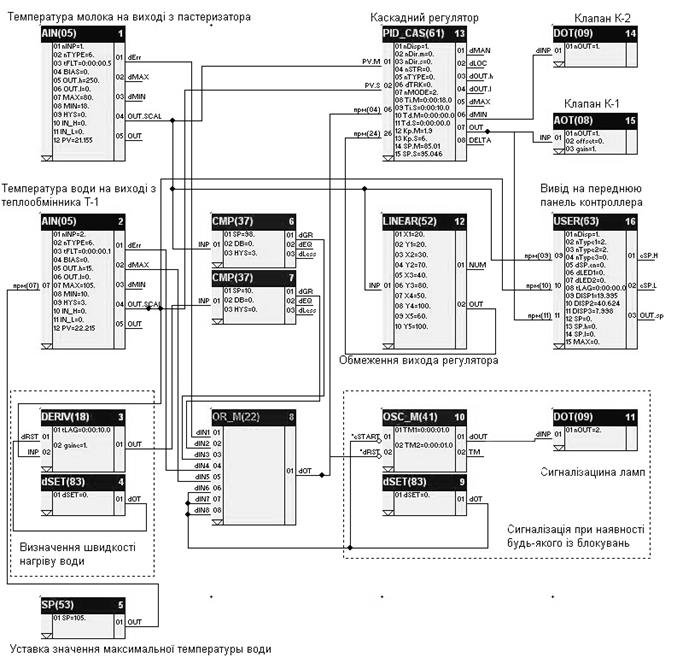

На мал. 6 наведено FBD-програму для контролера, складену в редакторі «Альфа». Основним елементом програми є блок каскадного ПІД-регулятора PID_CAS (61). Блок має 2 входи: PV.M (вхід провідного регулятора) і PV.S (вхід веденого регулятора).

Вхід PV.M підключений до виходу OUT.SCAL функціонального блоку аналогового входу № 1 AIN (05), тобто значення температури молока після пастеризатори подається на вхід провідного ПІД-регулятора. Вхід PV.S підключено до відповідного виходу блоку аналогового входу № 2, що забезпечує подачу величини температури води після теплообмінника Т-1 на вхід веденого ПІД-регулятора. Вихід регулятора подається на аналоговий вихід № 1 (блок AOT (08)) і на дисплей «ВИХІД» першої панелі індикації (блок USER (63)). Крім того, при падінні температури нижче встановленої межі, на виході dMIN блоку регулятора з'являється логічна "1", яка інвертується і забезпечує подачу «0» на дискретний вихід 1 контролера, забезпечуючи тим самим повернення молока в буферну ємність Б-1.Обмеження виходу регулятора забезпечується використанням блоку формування кусково-лінійної функції LINEAR (52).

Мал. 6. Програма керування

Для визначення швидкості нагріву води використовується блок диференціювання DERIV (18). Значення швидкості порівнюється із заданим (10 °С/с) у компараторі CMP (37). У разі перевищення заданого значення на виході компаратора dGR з'являється логічна "1", що надходить на вхід блоку багатовхідних АБО (OR_M (22)), і в остаточному підсумку, забезпечує повне закриття клапана К-1 регулятором і формує світлову сигналізацію. Аналогічно функціонують і інші контури аварійного захисту (обрив лінії датчиків температури, перегрів молока більше 98°С і води вище 105°С). Сигналізація при наявності будь-якої з блокувань забезпечується використанням функціонального блоку мультівібратор OSC_M (41), який за логічного сигналу високого рівня з виходу блоку АБО формуватиме подачу 1 на дискретний вихід DO2 (блок DOT (09)) тривалістю в 1 с з таким же інтервалом паузи .

На першій панелі індикації крім значення виходу регулятора відображається також температура молока (дисплей «ПАРАМЕТР») і температура води (дисплей «ЗАВДАННЯ»).

5. Розроблення структури системи управління

5.1 Розробка структурної схеми системи управління

Всі зазначені вимоги, що пред'являються до системи автоматичного управління, з легкістю забезпечуються автоматизацією об'єкта з використанням контролера МІК-51.

Для включення контролера в контур управління необхідно задіяти 2 аналогових входи, 1 аналоговий і 1 дискретний виходи. Через блок перетворення сигналів БПО – 32 до аналоговому входу AI1 підключається датчик температури молока на виході з пастеризатори, до входу AI2-датчик температури води на виході з теплообмінника Т-1. Дискретний вихід DO1 визначає положення клапана кільця К-2. Пневматичний виконавчий механізм, керуючий становищем клапана К-1 на лінії подачі пари в теплообмінник Т-1, через електро-пневмо перетворювач І/Р - 6111 підключається до аналогового виходу AO1 контролера.

Мал. 6. Структурна схема управління.

Висновок

В процесі виконання курсової роботи були одержані знання і навички по постановці задач керування, проектування функціональних схем АСУТП, вивчений технологічний процес пастеризації, вибрано структуру і тип АСУТП, засоби автоматизації і описано функціональні схеми, надходження сигналів в АСУТП і їхня обробка.

Спроектована система забезпечує оптимальний режим роботи технологічного процесу. Для побудови системи запропоновані відповідні технічні засоби автоматизації. Розроблена програма керування для ПЛК мовою FBD блоків.

Отже, результатом даного курсового проекту є розроблена автоматизована система керування пастеризації молока. Досвід створення АСУТП показав, що при впровадженні у виробництво автоматизованих систем зростає ефективність виробництва, знижується собівартість продукції, підвищується її якість. Тому створення таких систем є дуже важливим і перспективним напрямком розвитку.

Література

- Автоматизированные системы управления технологическими процессами (справочник)./ Под ред. акад. Б.Б.Тимофеева.- К.: Технiка, 1983.-351 с., ил.

- Проектирование систем автоматизации технологических процессов: Справочное пособие / А. С, Клюев, Б. В. Глазов, А. Х. Дубровский, А. А. Клюев; Под ред. А. С. Клюева. – М.: Энергоатомиздат, 1980. – 464 с.

- Стефани В.П. Основы построения АСУТП – М.: Энергия.1982 – 852 с.

- Федоров Ю. Н. Справочник инженера АСУТП: Проекти-рование и разработка. Учебно-практическое пособие. – М.: Инфра-Инженерия, 2008. – 928 с.

- Справочник проектировщика автоматизированных систем управления производственными процессами. (Под ред. Г.Л.Снялянского)-М.: Машиностроение. 1983 – 528 с.

- ГОСТ 21.404-85. Автоматизация технологических процессов. Обозначения условных приборов и средств автоматизации в схемах. –М.: Стандартиздат.1985.

Дата добавления: 2015-06-05; просмотров: 1047;