Группы материального исполнения труб и трубных решеток

| Материал | труб | трубных решеток |

| Сталь | 10 или 20 | 16ГС |

| 08Х22Н6Т | 16ГС | |

| 10Г2 | 10Г2С или 09Г2С | |

| Х8 | 15Х5М | |

| 08Х13 | 12Х13 | |

| 08Х18Н10Т | 12Х18Н10Т | |

| Сплав Аl - Мg | АМг2 | АМг5 |

| Латунь | ЛАМш77-2-0,05 | Биметалл: 16ГС+ЛО62-1 |

Для повышения прочности и плотности развальцованных соединений в гнездах часто выполняют по две канавки. Глубина канавок принимается равной S/5, а ширина S+1 мм, где S - толщина стенок трубы. Конец трубы должен выступать из гнезда на 2-3 мм.

Перед развальцовкой поверхности трубы и гнезда очищают от следов окалины, ржавчины, масла, грязи, влаги. Трубу зачищают на длину, равную толщине трубной решетки, плюс 10 мм, используя для этого абразивную шкурку или металлические щетки с пневмо- или электроприводом. Гнездо очищают мелкой абразивной шкуркой или металлической щеткой, затем очищенные поверхности промывают керосином и тщательно протирают хлопчатобумажной тканью. После развальцовки внутренняя поверхность трубы должна быть гладкой, без вмятин, задиров, трещин, разрывов. Переход от развальцованного участка к неразвальцованному должен быть плавным, без подрезов.

Приварку труб к трубным решеткам выполняют с применением ручной, полуавтоматической или автоматической электросварки в среде аргона или углекислого газа. Приварка труб как способ крепления труб к трубным решеткам обычно самостоятельно не используется, так как при проникновении среды в зазор между трубой и стенками гнезда наблюдаются интенсивная щелевая коррозия и двусторонняя коррозия сварного шва. Кроме того, при отсутствии защемления трубы в гнезде сварной шов оказывается нагруженным не только продольным усилием, но и изгибающим моментом. Применение приварки труб без развальцовки целесообразно только для аппаратов, у которых толщина трубных решеток меньше диаметра труб.

Приварка труб в сочетании с развальцовкой применяется для аппаратов, требующих повышенной прочности и плотности соединений труб с трубной решеткой: в теплообменных аппаратах, работающих при высоких давлениях и температурах; когда к теплообменной аппаратуре предъявляются особые требования, связанные с пожаро- или взрывобезопасностью, а также токсичностью или радиоактивностью рабочей среды. Трубы развальцовываются после их приварки, тем самым исключается возможность попадания смазочного масла с вальцовки на подлежащие сварке поверхности.

3.6. Ремонт трубных пучков

Дефекты трубного пучка выявляются при гидроиспытании аппарата. Трещины и отверстия в трубах, расположенных снаружи трубного пучка, устраняют сваркой. Трубы со сквозными повреждениями, расположенными внутри пучка, забивают с обеих сторон металлическими пробками с конусностью 3-5о и длиной 40-50 мм.

Заглушение дефектных труб приводит к уменьшению поверхности теплообмена и увеличению потерь напора в трубном пространстве.

Допускается заглушать при текущих ремонтах до 10-15% числа труб, приходящихся на данный ход, и при капитальных ремонтах - не более 15%, в противном случае производится замена дефектных труб новыми.

Наличие в аппарате значительного числа труб со сквозными повреждениями свидетельствует о существенном коррозионно-эрозионном разрушении и других труб пучка, поэтому при капитальных ремонтах обычно заменяют все трубы дефектного пучка.

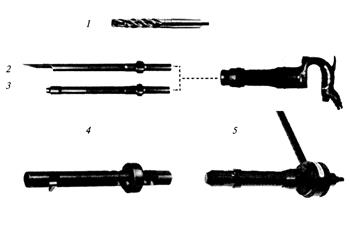

При замене отдельных труб их извлекают через гнезда трубных решеток. Перед извлечением трубы рассверливают развальцованные соединения, используя для этих целей ступенчатое сверло (Рис.3.15), диаметр которого несколько меньше наружного диаметра трубы, а диаметр центрирующего наконечника сверла соответствует внутреннему диаметру трубы (Рис.3.16).

Рис.3.15. Инструмент для извлечения труб из гнёзд трубных решёток:

1-ступенчатое сверло; 2,3-зубило и выколотка с пневмомолотком;

4,5-труборезы.

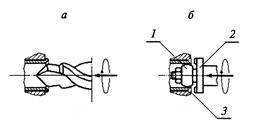

Рис.3.16. Рассверловка трубы (а). Фрезерование сварного шва (б):

1-направляющая; 2-фреза; 3-сварной шов.

После рассверловки с помощью выколотки, трубу выбивают через одно из гнезд. В случае когда для соединения трубы с решетками использовались развальцовка и приварка, сварные швы срезают торцовой фрезой или же вырубают вручную зубилом.

Дефектные трубы, расположенные по периметру пучка, вырезают дисковой пилой, а трубы, расположенные внутри пучка, - отрезными головками (труборезами), снабженными резцами с поперечной подачей. При приложении к труборезу осевого усилия клин, расположенный под основанием резца, смещается в осевом направлении, что обеспечивает выдвижение резца в поперечном направлении.

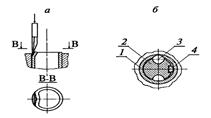

Для удаления обрезков труб, оставшихся в гнездах, их предварительно обжимают с помощью зубила (Рис.3.17).

Рис.3.17. Удаление обрезков труб зубилом (а). Кондуктор для

направления сверла (б):

1-труба; 2-кондуктор; 3-отверстия под сверло; 4-клин.

При замене всех труб пучка их отрезают дисковой пилой или газовым резаком от трубных решеток, после чего из гнезд трубной решетки извлекают обрезки труб.

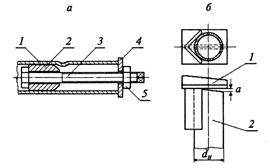

Вмятины на трубах устраняют прогонкой через трубы специальной оправки, выполненной по внутреннему диаметру труб (Рис.3.18).

Рис.3.18. Правка вмятин на трубах (а): 1-труба; 2-оправка; 3-резьбовой стержень; 4-шайба; 5-гайка. Замер отклонения плоскости реза (б): 1-угольник; 2-труба.

Основными дефектами трубных решеток являются коррозионный износ поверхности, наличие царапин, забоин и раковин на привалочных поверхностях, а также дефекты гнезд. Поверхность трубной решетки и привалочные поверхности восстанавливают путем их проточки на карусельных станках. Допускается уменьшение толщины трубной решетки не более чем на 10% от минимальной.

При изготовлении новых трубных решеток отверстия под трубы сверлят одновременно в двух решетках, при этом старая решетка используется в качестве кондуктора. Вначале высверливают отверстия диаметром, несколько меньшим требуемого, затем фасонными резцами нарезают канавки П - образной формы в отверстиях трубной решетки. Заключительными операциями являются рассверловка или развертка отверстий на номинальный диаметр и снятие фасок.

Подготовка труб к их установке в трубные решетки включает:

1) обрезка концов длинных немерных труб дисковой пилой; 2) контроль перпендикулярности плоскости реза оси трубы; 3) снятие заусенцев, зачистку конца трубы наждачной шкуркой.

Допускается применение бывших в употреблении труб, если они потеряли вследствие износа не более 30% первоначального веса. Сварку коротких бывших в употреблении и новых труб выполняют газокислородным пламенем или электродуговой сваркой в среде аргона. Каждую сваренную трубу испытывают на специальном стенде.

Для сборки трубного пучка применяют специальный кондуктор из швеллеров, в котором закрепляют трубные решетки и поперечные перегородки, после чего устанавливают (набивают) в последовательности снизу вверх подготовленные трубы. Для направления труб и предохранения их концов от повреждений при набивке используют конические алюминиевые наконечники с нейлоновым хвостовиком, исключающим выпадение наконечника из трубы при набивке (Рис.3.19).

Рис.3.19. Наконечник для установки труб в трубный пучок.

Концы установленных в пучок труб отбортовывают конической оправкой, что позволяет избежать осевого сдвига в процессе развальцовки.

3.7. Ремонт корпусов

Выявленные дефекты корпусов теплообменной аппаратуры устраняют правкой, сваркой, наплавкой или установкой заплат.

Выпучины и вмятины на корпусе выправляют механическим способом - ударами кувалды по медной подкладке с местным нагревом выправляемого участка. Общее направление правки - от периферии к центру выпучины. При невозможности правки механическим способом дефектное место вырезают и устанавливают заплату.

Кромки сварных швов обрабатывают зубилом, газорезкой с последующей механической обработкой поверхности абразивным инструментом на глубину не менее 1 мм. Раковины удаляют механическим способом или газорезкой с последующей наплавкой (заваркой).

При наличии трещин их границы определяют методом цветной дефектоскопии. Концы трещин засверливают сверлом диаметром 2-3 мм, после чего выполняют разделку кромок зубилом. Засверловка концов трещин исключает их дальнейшее распространение и способствует снижению напряжений, возникающих при сварке. Несквозные трещины глубиной до 0,4 толщины листа разделывают вырубкой металла под углом 50-60о на полную глубину трещины. Сквозные и несквозные трещины глубиной более 0,4 толщины листа разделывают на полную толщину стенки (при толщине листа более 15 мм - под двустороннюю сварку).

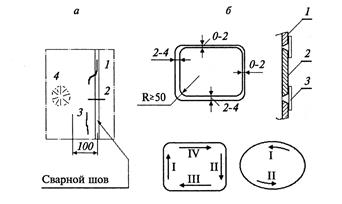

Некоторые виды трещин (Рис.3.20) требуют установки заплат:

1) трещины по сварному шву с распространением в околошовную зону; 2) крестообразные трещины; 3) гнездообразные трещины; 4) трещины в околошовной зоне, распространяющиеся вдоль шва на расстоянии менее 100 мм от него.

Рис.3.20. Виды трещин, требующие установки заплат на корпусе (а). Схемы установки и приварки заплат (б): 1-корпус; 2-заплата; 3-сборочные планки; I-IV-порядок и общее направление сварки.

При частичной замене корпуса аппарата необходимо выполнять следующие требования:

1) материал для изготовления новых частей корпуса должен быть по механическим и химическим свойствам одинаков с материалом ремонтируемого корпуса; 2) толщина листа заменяемой части корпуса должна быть не меньше проектной; 3) электроды должны соответствовать свариваемому металлу; 4) замыкающие обечайки должны быть шириной не менее 400 мм; 5) продольные швы в горизонтальных аппаратах не должны быть в нижней части аппарата; 6) продольные швы в отдельных обечайках цилиндрической части аппарата, а также меридиональные или хордовые швы днищ, примыкающие к обечайкам, должны быть смещены относительно друг друга не менее чем на 100 мм; 7) расстояние между продольными швами в отдельных обечайках должно быть не менее 200 мм.

При значительном уменьшении толщины стенки в результате коррозионного и эрозионного воздействия среды, а также при отслоении плакирующего слоя ремонт производят наплавкой металла. Этот способ восстановления корпуса применяют в случаях, когда:

1) сумма площадей всех дефектных участков не превышает 20% рабочей поверхности корпуса; 2) площадь одного дефектного участка не более 500 см2; 3) глубина дефекта не более 30% толщины стенки корпуса; 4) отсутствует склонность металла к коррозионному растрескиванию; 5) расстояние между наплавляемыми участками не менее трехкратной толщины стенки, но и не более 100 мм.

При невыполнении этих условий дефектные участки корпуса ремонтируют установкой заплат. Размеры заплаты не должна превышать 1/3 площади листа и должны быть на 100-150 мм больше размеров поврежденного участка. Вальцовку заплат производят с радиусом кривизны на 10% меньше необходимого, т. к. при сварке заплата распрямляется. Углы заплаты должны быть скруглены с радиусом закругления не менее 50 мм. Приварку заплат выполняют встык.

Дефектные штуцеры при наличии трещин, значительных коррозионных и эрозионных разрушений и расслоения металла заменяют новыми штуцерами. Если после вырезки штуцера размер отверстия в корпусе окажется выше допустимого, то проводят наплавку кромки отверстия или поверхности патрубка штуцера. Толщина наплавленного слоя на патрубке и корпусе не должна превышать 10 мм (после его механической обработки - 8 мм), а ширина наплавляемого на патрубке слоя должна быть больше толщины стенки корпуса на 15-20 мм.

После восстановления работоспособности деталей и узлов теплообменные аппараты собирают и подвергают опрессовке по трубному и межтрубному пространствам. Перед сборкой фланцевых соединений привалочные поверхности осматривают и тщательно очищают. Затяжку болтов выполняют в последовательности крест-накрест: вначале предварительную, затем окончательную затяжку.

4. РЕМОНТ КОЛОННОЙ АППАРАТУРЫ

Колонная аппаратура относится к основному технологическому оборудованию нефтегазопереработки и нефтехимии. К колонным аппаратам относят ректификационные колонны, абсорберы, адсорберы десорберы, скрубберы, дистилляторы, экстракторы.

Колонные аппараты, как правило, устанавливают на открытой площадке на разных отметках от земли. Эти аппараты имеют форму цилиндра постоянного или переменного сечения и их высота обычно значительно больше диаметра. Корпус аппарата опирается на опорную часть - цилиндрическую (коническую) юбку или на опорные лапы и устанавливается на железобетонных фундаментах, постаментах или на металлических этажерках.

Внутренние устройства колонной аппаратуры могут быть простыми и сложными, иметь разнообразную конструкцию (колосники, отбойники, улиты, маточники, контактные тарелки различных конструкций, опорные тарелки под насадку и т.д.), выполняются разборными из отдельных секций, ширина которых позволяет производить их монтаж и демонтаж через люки аппарата. Разборная конструкция внутренних устройств позволяет также компенсировать различие температурных расширений внутренних устройств и корпуса, избежать их возможного коробления.

Большинство колонных аппаратов работает при высокой температуре под давлением или в вакууме и содержит огне- и взрывоопасные среды. В процессе эксплуатации колонны подвергаются коррозионному, эрозионному и термическому износу корпусов и внутренних устройств.

Скорость износа зависит от многих факторов: от физико-химических свойств среды, условий ведения процесса, конструктивного исполнения и качества металла корпуса и внутренних устройств, применения соответствующих ингибиторов коррозии.

Механический износ корпуса и внутренних устройств проявляется в виде их пластических деформаций, а также образовании трещин в металле при превышении расчетных давлений и температур.

Сернистая коррозия наблюдается в аппаратах, работающих при невысоких температурах в присутствии влажных сернистых соединений, а также при повышенных температурах (свыше 250оС) - высокотемпературная сернистая коррозия.

Хлористо-водородной коррозии подвержены верхние пояса атмосферных колонн, где растворение хлористого водорода в каплях воды приводит к образованию слабой соляной кислоты.

Коррозия нафтеновыми кислотами характерна для нижних и средних поясов колонной аппаратуры.

Эрозионный износ корпусов колонн наиболее интенсивен в местах с высокими скоростями жидкости и паровых потоков, содержащих абразивные включения (катализатор, адсорбент, кокс). Участки корпусов, подверженные эрозии, защищают специальными устройствами (улиты, маточники, отбойные листы и т.д.), уменьшающими кинетическую энергию струй жидкости и пара.

Износ колонных аппаратов опасен не только из-за нарушения их прочности; образовавшиеся продукты коррозии могут закупорить или загрязнить трубопроводы небольшого сечения, теплообменники и конденсаторы.

Для борьбы с коррозионным, эрозионным и термическим износом для изготовления корпуса и внутренних устройств колонн используют стойкие материалы с учетом рабочих условий в аппарате ( температура, давление, агрессивность среды). Корпуса аппаратов изготавливают из сталей ВСт3сп (температура стенки t £ 425оС, давление Р £ 5 МПа), 20К (t £ 475оС, давление не ограничено), 16ГС (аппараты, работающие при повышенных давлениях, t £ 475оС), 12ХМ (t £ 560оС, Р £ 10 МПа) и других сталей.

При наличии коррозионных сред корпуса колонн изготавливают из биметалла с защитным слоем из сталей 08Х13 (сернистая коррозия), монеля (хлористо-водородная коррозия), 12Х18Н10Т (хлористо-водородная коррозия, коррозия нафтеновыми кислотами) и других материалов.

Внутренние устройства колонной аппаратуры изготавливают из углеродистых и легированных сталей ( ВСт3сп, 08Х13, 12Х18Н10Т), монеля и др.

4.1. Подготовка колонной аппаратуры к ремонту

Подготовка аппарата к ремонту проводится в следующей последовательности: аппарат отключают от коммуникаций, для чего закрывают задвижки, затем снижают в аппарате давление до атмосферного (или устраняют вакуум), удаляют из аппарата оставшийся в нем продукт и на подводящих и отводящих трубопроводах устанавливают заглушки. Толщина заглушки определяется расчетом на внутреннее давление в системе. Заглушка должна иметь выступающие указатели-хвостовики, где указаны величина условного давления Ру и условного диаметра Dу заглушки. Установка заглушки регистрируется в ремонтном журнале.

Для слива жидкости при остановке аппарата в сливных карманах тарелок предусмотрены дренажные отверстия диаметром 8-10 мм.

После слива продукта для удаления остатков взрывопожароопасных и токсичных веществ аппарат пропаривают и промывают водой. В некоторых случаях пропарку и промывку повторяют несколько раз.

Для сокращения времени ремонта при пропарке и промывке аппарата снимают основную часть шпилек с люков, оставляя на каждом люке по 6-8 шпилек. По окончании пропарки и промывки люки вскрывают последовательно в направлении сверху вниз. Чтобы избежать возможного подсоса воздуха, в результате которого может образоваться взрывоопасная смесь, перед вскрытием верхнего люка в аппарат в течение некоторого времени подают водяной пар. Запрещается вскрытие верхних и нижних люков одновременно или в направлении снизу вверх, т. к. за счет разности температур происходит сильный приток воздуха в колонну и это может привести к образованию внутри аппарата взрывоопасной смеси углеводородов с воздухом.

Для охлаждения колонны и снижения содержания в ней вредных веществ аппарат за счет естественной конвекции проветривают при открытых люках в течение 4-6 ч. Возможность проведения ремонтных работ в колонне устанавливают исходя из результатов лабораторного анализа проб воздуха, взятого из разных по высоте колонны мест. При достижении концентрации ниже предельно допустимых значений (предельно допустимое содержание углеводородов 300 мг/м3, сероводорода - 10 мг/м3), выдается разрешение на проведение в аппарате очистных и ремонтных работ.

4.2. Технология ремонта

В процессе эксплуатации внутренняя поверхность корпуса аппарата и внутренние устройства загрязняются отложениями смол, кокса, продуктов коррозии. В результате коррозионно-эрозионного износа снижается толщина стенок корпуса и повреждаются внутренние устройства.

Корпус колонны, а также внутренние устройства подвергают тщательному осмотру. При необходимости для осмотра всей поверхности корпуса, осуществления чистки и ремонта, разбирают внутренние устройства или их часть. Так как крепежные элементы тарелок (гайки, клинья) доступны только сверху, тарелки разбирают в последовательности сверху вниз. Демонтированные секции тарелок через люки извлекают наружу и с помощью крана-укосины, который крепиться к верху аппарата, опускают на землю.

Выявление дефектов корпуса осуществляется путем визуального осмотра для определения общего состояния корпуса и участков, подверженных наибольшему износу, измерение остаточной толщины корпуса с помощью ультразвуковых дефектоскопов, путем микрометрирования и контрольного просверливания отверстий, проверки на плотность сварных швов и разъемных соединений и т.д.

Для безопасного и эффективного осмотра, чистки и ремонта высоких пустотелых колонных аппаратов пользуются специальной подвесной платформой, элементы которой вводят через люк, собирают внутри аппарата и соединяют тросом с лебедкой. Платформа поднимается с помощью троса, что позволяет производить осмотр и чистку внутренней поверхности аппарата, осмотр сварных швов, ремонт внутренней поверхности.

Очистку внутренней поверхности корпуса аппарата и внутренних устройств от отложений выполняют механическим, гидромеханическим (водоструйная, пескоструйная чистка) или физико-химическими способами. Выбор способа чистки определяется природой отложений.

Механическую чистку выполняют вручную или с механическим приводом (пневматические молотки, турбинки) лопатками, скребками или щетками из цветных металлов.

При физико-химическом способе чистки на отложения воздействуют органическими углеводородными растворителями, ингибированными кислотами (соляной, сульфаминовой, лимонной, муравьиной или смесью этих кислот), щелочью, водой. При чистке деталей тарелок их погружают в ванну с растворителем или реагентом.

При комплексной очистке аппаратуры от отложений ее последовательно промывают легкими углеводородами, кислотой, водой, щелочью и снова водой, после чего производят пассивирование для предотвращения коррозии металла.

По завершении очистных работ проводят дефектацию корпуса и внутренних устройств аппарата, при необходимости осуществляют ремонт корпуса и днищ, замену дефектных деталей внутренних устройств.

Ремонт корпуса и днищ колонны заключается в устранении трещин, вмятин, свищей или коррозионно-эрозионного износа. В зависимости от вида повреждений выбирают тот или иной способ ремонта.

Заварка трещин.Осмотрев трещину, устанавливают ее размеры. На концах трещины просверливают отверстия для предотвращения ее распространения в длину. Поверхность колонны в зоне трещины тщательно зачищают с внутренней и наружной сторон. После засверловки трещину разделывают под сварку с помощью пневмомолотка и зубила или специального газового резака. Несквозные трещины глубиной до 0,4 толщины листа разделывают вырубкой металла на максимальную глубину под углом 50 - 60о. Сквозные и несквозные трещины глубиной более 0,4 толщины листа разделывают на полную толщину стенки (при толщине листа более 15 мм - под двустороннюю сварку.

Установка заплат.Сквозные трещины при значительном расхождении кромок, а также участки значительного износа, образовавшиеся в результате коррозии и эрозии, вырезают и на их место устанавливают заплаты. Размеры заплаты не должна превышать 1/3 площади листа и должны быть на 100-150 мм больше размеров поврежденного участка. Вальцовку заплат производят с радиусом кривизны на 10% меньше необходимого, т. к. при сварке заплата распрямляется. Углы заплаты должны быть скруглены с радиусом закругления не менее 50 мм. Приварку заплат выполняют встык.

Замена изношенных обечаек корпуса.При недопустимом местном или общем износе стенок корпуса аппарата заменяют его отдельные части или корпус в целом. При замене верхних изношенных поясов корпуса верхнюю часть аппарата отрезают, демонтируют и заменяют новой. Замена средних поясов корпуса значительно сложней: сначала отрезают и демонтируют верхнюю неповрежденную часть корпуса, затем - среднюю поврежденную часть, после чего поднимают заранее подготовленную новую часть корпуса и стыкуют ее с нижней неповрежденной частью. После этого устанавливают на место верхнюю, ранее демонтированную часть корпуса. Учитывая высокую сложность и трудоемкость подобных замен, часто более целесообразно проводить замену всего корпуса аппарата.

При замене обечаек корпуса и днищ аппарата руководствуются следующими требованиями:

1) все швы должны быть только стыковыми; 2) кромки свариваемых листов необходимо зачищать до чистого металла на ширину не менее 10 мм; 3) продольные швы стыкуемых обечаек, а также меридиональные швы днищ должны быть смещены один по отношению к другому на величину трехкратной толщины более толстого листа, но не менее чем на 100 мм между осями швов; 4) если разница в толщине стыкуемых листов превышает 5 мм или более 30% толщины тонкого листа, то необходимо предусмотреть плавное утонение толстого листа под углом не более 15о; 5) ширина листов обечайки между продольными швами должна быть не менее 800 мм, а ширина замыкающей вставки - не менее 400 мм; обечайки диаметром до 500 мм выполняют с одним продольным швом; 6) совместный увод кромок (угловатость) в швах должен быть не более 10% толщины листа плюс 3 мм, но не более 5 мм; 7) смещение кромок не должно превышать в продольных швах 10% толщины тонкого листа, но не более 3 мм; в кольцевых швах при толщине листов до 20 мм - 10% плюс 1 мм, а при толщине более 20 мм - 15%, но не более 5 мм; в соединениях из биметалла - 10%, но не более 3 мм со стороны основного слоя и не более 50% толщины защитного слоя.

После сварки аппараты и их элементы подвергают термообработке в случаях, если:

1) толщина стенки корпуса S > 36 мм; 2) корпус изготовлен из хромистой, хромованадиевольфрамовой или хромомолибденовой стали или из биметалла с защитным слоем из этих сталей; 3) среда в аппарате вызывает коррозионное растрескивание металла (раствор едкого натра, едкого кали и др.); 4) днище или иные штампованные элементы из стали 09Г2С или 10Г2С1 работают при температурах от - 40 до - 70оС; 5) корпуса, изготовленные из хромоникелевых аустенитных сталей (12Х18Н10Т и др.) и работающие при температурах выше 350оС в средах, вызывающих межкристаллитную коррозию, необходимо подвергать стабилизирующему отжигу.

После завершения очистных работ определяют толщину стенок деталей тарелок с помощью обычного мерительного инструмента. Дефектные детали и узлы подлежат замене.

Разборные детали тарелок, вносимые внутрь колонны через люк, собирают в направлении снизу вверх; такой порядок обеспечивает большой простор работающим внутри колонны рабочим. Перед сборкой детали тарелок проверяют на соответствие их размеров проекту и техническим условиям, при необходимости правят, прогоняют резьбу болтов и шпилек, заготавливают прокладки.

Для каждого типа тарелок предусмотрены определенные допуски на прогиб секций, размеры и положение контактных элементов, а также расстояние между ними.

При сборке тарелок необходимо выдерживать требуемые допуски на горизонтальность, т. к. отклонения от горизонтальности полотен приводит к неравномерному барботажу пара по площади тарелки и снижает эффективность ее работы. Допускаемые отклонения от горизонтальности полотна для большинства тарелок составляют: Dh £ 0,001Dв, но не более 5 мм, где Dв - внутренний диаметр аппарата. Допуск на расстояние между тарелками составляет ± 3 мм.

Горизонтальность полотен тарелок контролируется с помощью уровней (гидроуровней) и достигается изменением толщины прокладок между секциями полотна и опорными элементами тарелки(опорное кольцо, балки). В отдельных случаях тарелки проверяют на барботаж визуально. В нижнюю часть аппарата подается воздух, и колонна или ее секция заливается жидкостью. Равномерность барботажа по всей плоскости тарелки свидетельствует о горизонтальном ее положении и качественной сборке.

Дефектные люки и штуцера удаляют с помощью газовой резки. Материал для изготовления нового люка, штуцера и укрепляющего кольца должен соответствовать проекту. Сначала приваривают штуцер или люк, а затем укрепляющее кольцо. В новом кольце необходимо просверлить сигнальное отверстие и нарезать резьбу М10. Размеры укрепляющего кольца тщательно подгоняют, при этом желательно, чтобы диаметр его был больше диаметра старого и сварка проводилась на новом месте.

В завершение ремонтных работ люки аппарата закрывают, проводят испытание на прочность и плотность. При гидравлическом испытании колонна заполняется водой при открытой воздушке, устанавливаемой в верхней части колонны. Появление воды в воздушке свидетельствует о заполнении колонны. После закрытия воздушки давление в колонне медленно повышается до контрольной величины. При этом давлении аппарат выдерживается определенное время в зависимости от толщины стенки аппарата, затем давление снижается до рабочего значения, при котором осуществляется осмотр корпуса колонны. При положительных результатах испытания восстанавливают теплоизоляцию аппарата.

5. РЕМОНТ РЕАКЦИОННОЙ АППАРАТУРЫ

Особенности ремонта реакционных аппаратов определяются чрезвычайно большим конструктивным разнообразием и большинство из них является нестандартным оборудованием. При подготовке к ремонту и разборке реакционного аппарата проводится отключение трубопроводов, демонтаж арматуры, выгрузка катализатора и последующая ревизия состояния деталей и узлов. Дефектные детали восстанавливают или заменяют, производят ремонт корпуса и торкрет-бетонного покрытия, а также наружной изоляции.

Основными дефектами реакционной аппаратуры установок каталитического крекинга с пылевидным катализатором является разрушение футеровки, деформация корпуса аппарата, появление трещин в сварных швах корпуса и циклонов, отрыв стояков циклонов, клапанов-захлопок и распорных труб, деформация и эрозия распределительных решеток, эрозионный износ линий пневмотранспорта.

При наличии значительной деформации стенок корпуса футеровку удаляют, вырезают дефектные участки корпуса и заменяют их новыми, после чего восстанавливают футеровку.

Реакторы установок каталитического риформинга и гидроочистки представляют собой пустотелые аппараты, теплоизолированные изнутри слоем торкрет-бетона или же теплоизолированные снаружи, т. е. без внутреннего торкрет-бетонного покрытия.

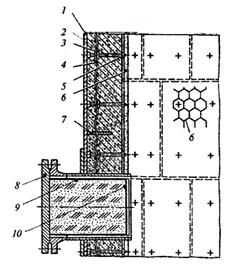

Конструкция торкрет-бетонного покрытия корпусов реакционной аппаратуры представлена на Рис. 5.1.

Рис.5.1. Конструкция торкрет-бетонного покрытия:

1-корпус аппарата; 2-шпилька; 3-поперечная планка; 4-армирующая сетка; 5-шайба; 6-панцирная сетка; 7-кольцевая перегородка; 8-крышка люка; 9-тонкостенная обечайка; 10-крышка.

Для качественного сцепления бетона с металлом к стенке корпуса приваривают шпильки с поперечными планками и выполняют пескоструйную обработку корпуса металлическим песком. На планках крепят армирующую сетку и с помощью цемент-пушки наносят основной теплоизолирующий слой бетона. Затем к шпилькам приваривают шайбы, устанавливают панцирную сетку и наносят слой бетона толщиной 20 мм, имеющий повышенную эрозионную стойкость. Футеровку корпусов реакторов установок каталитического риформинга дополнительно защищают изнутри кожухом из стали 12Х18Н10Т или 08Х18Н10Т.

Разрушение футеровки происходит под воздействием потоков катализатора, проникающих под облицовку в местах недостаточной герметизации или в случае обрушения облицовки.

Нарушение целостности кожуха (облицовки) может быть вызвано недостаточной точностью выдержки тепловых зазоров между листами и образованием кокса в щелях и не плотностях элементов крепления облицовочных листов. Кокс проникает под облицовку, вспучивает ее и освобождает доступ к футеровке. Вследствие коробления облицовочного кожуха в футеровке возникают напряжения с последующим образованием трещин и сколов, что способствует быстрому дальнейшему разрушению теплоизоляции.

При ремонте трещины в теплоизоляционном слое шириной до 5-6 мм набиваются цементно-шамотным раствором баз разделки. Трещины шириной более 5-6 мм разделываются под “ласточкин хвост” на ширину 30-50 мм. Глубина разделки должна быть равна 1,5 ширины.

Разделанные трещины и другие поврежденные участки заделываются теплоизоляционным бетоном на жидком стекле.

Более крупные дефекты (отдельные разрушения, отслоения, сквозные трещины) вырубаются до стенки аппарата и восстанавливаются шамотным легковесом. После окончания ремонта теплоизоляционного слоя футеровки реактора или регенератора вся поверхность торкретируется жаропрочным бетоном толщиной 10-20 мм. Подготовленная поверхность теплоизоляционного слоя должна увлажняться и смазываться жидким стеклом не раньше, чем за 10 мин до начала торкретирования.

Циклоны как в реакторах, так и в регенераторах работают в тяжелых условиях, подвержены интенсивному абразивному износу потоком катализаторной пыли при высоких температурах. Ввиду того, что наиболее сильно изнашивается нижняя часть корпуса циклонов, она обрезается и погружается в бункер циклона на 30-40 мм. Вследствие вибрации и высокой температуры у циклонов наблюдается нарушение герметичности сварных швов. При ремонте проводится заварка швов, приварка накладок и вставок.

Основной сложностью ремонта змеевиков закалки является затруднительный доступ к змеевикам при производстве сварочных работ. Образование трещин происходит в результате истирания змеевиков катализатором и прогораний при высокой температуре. При ремонте проводят полную или частичную замену труб змеевика, заварку сварных швов.

Секционирующие решетки как трубчатого, так коробчатого типа изнашиваются потоком катализатора, а также деформируются и выходят из строя под воздействие высокой температуры и образования кокса.

Кокс, проникающий в трубки и стояки решеток, попадает в свищи сварных швов или в мелкие трещины, разрывает трубки, опорные трубы и элементы крепления. При ремонте проводится заварка швов труб и элементов крепления или же замена решеток полностью.

Разрушение транспортных линий внутри реактора и регенератора происходит из-за коксообразования в свищах и мелких трещинах. В результате интенсивного истирания катализатором часто выходят из строя седло и головка у клапанов. Изнашиваются также штоки клапанов, причем износ полого штока происходит в основном в местах уплотнений. Ремонт транспортных линий сводится к заварке свищей и трещин, уплотняющие элементы штока в виде металлических колец рекомендуется заменять на асбестовые кольца в медной оплетке.

6. РЕМОНТ ТИПОВЫХ ДЕТАЛЕЙ

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

6.1. Ремонт валов, подшипников

Ремонт валов.Основные возможные неисправности цилиндрических валов - это износ и повреждение рабочей поверхности шеек, износ шпоночных канавок и шлицев, повреждение резьбы, центральных отверстий, изгиб, скручивание и поломка. Чаще всего в результате износа шеек вала и цапф теряется первоначальная геометрическая форма. Поперечное сечение становится овальным (эллипсным), а продольное приобретает конусность.

Ремонт изношенной поверхности вала проводится механической обработкой, наплавкой или металлизацией. Неправильная форма шеек и цапф, а также повреждения поверхности устраняются шлифованием или проточкой с последующим шлифованием.

Правку валов простой конфигурации проводят различными способами: термическим, механическим или термомеханическим. Валы простой конфигурации из недефицитных сталей при значительной величине прогиба изготавливаются заново. Валы небольшого диаметра и довольно большой длины правят механическим способом в центрах токарного станка с помощью винтового нажима.

При прогибе вала более 1 мм, изготовленного из обычной стали, можно использовать термический метод правки. Для этого вал устанавливают в центры или в свои подшипники для возможного контроля биения в процессе правки. Вал на выпуклой части изогнутой оси, против места максимального прогиба, прикрывают асбестовым листом, в котором вырезают окно. Далее ведут нагрев вогнутой зоны до температуры 550-650оС (темно-вишневый цвет). Во время нагрева вал еще более прогибается в направлении первоначального изгиба, а при остывании выпрямляется. После первого нагрева дожидаются полного охлаждения и вал проверяется на биение. При последнем нагреве вал перегибают на 0,10-0,15 мм в обратную сторону. Этот перегиб исчезает при отжиге, который проводится в течение 4-5 ч при температуре 600-650оС при его вращении счастотой 5-20 об/ мин. Остывание вала происходит также при вращении.

Изогнутые валы исправляют также термомеханическим способом, который заключается в нагреве вала до температуры 500-550оС и механическом воздействии на него со стороны, противоположной изгибу.

Ремонт поломанного вала проводится при помощи газовой или электрической сварки после предварительной подготовки торцевых поверхностей соединяемых частей. Совпадение осей частей вала обеспечивается выставлением в центрах токарного станка. Одну часть вала (наставку) вращают с частотой 500-800 об/мин и прижимают к неподвижной части вала. Вал и наставка нагревается до белого каления. В момент появления искр горящего углерода вращение прекращают. После остывания образовавшееся утолщение протачивают. При соединении частей вала требуется его термообработка.

Сорванную и забитую резьбу на валу вновь прорезают на новый диаметр, а если это невозможно, то ее заваривают и нарезают новую. Возможна также посадка втулки на проточенное место и нарезание на ней прежнего размера.

Ремонт подшипников.Необходимость ремонта подшипников скольжения возникает при следующих неисправностях: искажение первоначальной геометрической формы поверхностей трения; появление задиров и рисок на поверхностях трения; частичное или полное выплавление или отслаивание баббита; образование трещин.

При износе неразъёмных (глухих) подшипников проводят расточку их отверстий или наплавку с последующей расточкой для запрессовки новой втулки. Изношенные чугунные втулки заменяют новыми, а бронзовые втулки небольших размеров восстанавливают осадкой в штампах под прессом.

При износе разъемных подшипников проводят шабрение вкладышей или их перезаливку. Если износ небольшой, то выполняют шабрение по отпечаткам краски, добиваясь необходимого их количества. Прилегание шеек вала к вкладышам подшипников должно происходить на дуге не менее 60-80о, а равномерность прилегания определяется числом пятен касания, которое должно составлять не менее 10 на квадрате 25 ´ 25 мм.

При окончательном шабрении вал с закрепленными шейками устанавливается в нижние вкладыши, затем монтируются верхние вкладыши, ставятся прокладки, закрываются крышки. Создаются условия тугого проворачивания вала в подшипниках.

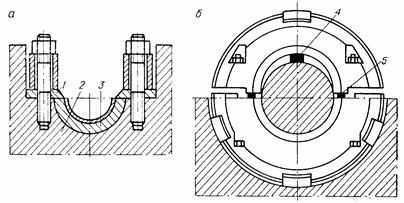

Точность пришабривания вкладышей проверяется щупом или свинцовыми пластинками (Рис.6.1).

Рис.6.1. Ремонт разъёмных подшипников:

а – крепление вкладыша подшипника к постели для шабрения; б – проверка

масляного зазора в подшипнике;

1-прижим; 2-постель; 3-вкладыш; 4,5-пластинки.

Зазор между подшипником и валом должна составлять:

d = 0,001Dш

где Dш - диаметр шейки вала.

При значительном износе вкладышей или при расслоении баббита их перезаливают. Перезаливка складывается из следующих операций: подготовка подшипника к ремонту; лужение подшипника; подготовка баббита к заливке; заливка подшипника; обработка и контроль.

Подготовка подшипника к ремонту заключается в очистке от грязи, масла и следов коррозии и выплавлении из вкладышей подшипника изношенного слоя баббита. Выплавка этого слоя проводится в вертикальном положении нагревом газовой горелкой до температуры 240-260оС с тыльной стороны. при легком постукивании с торца по вкладышу корпус освобождается от баббита. Затем производится травление вкладышей в 10-15% растворе соляной или серной кислоты в течение 2-10 мин при комнатной температуре.

При лужении на поверхность вкладышей наносится тонкий слой оловянного сплава. Для баббита Б83 применяется чистое олово, для остальных марок оловянистых баббитов наносится припой ПОСС-46 (3-4% олова, 5-6% сурьмы, остальное - свинец). Заливку подшипников баббитом можно проводить вручную, центробежным способом и под давлением.

При ручной заливке вкладыш прогревается до 180-200оС. Расплавленный баббит перегревается на 25-50оС выше температуры плавления и быстро заливается непрерывной струей. Толщина слоя баббита рассчитывается по формуле:

d = k × 0,05 d

где d - толщина слоя баббита, который должен остаться после расточки залитого подшипника; d - диаметр вала; k = 1,03-1,05 - коэффициент запаса на расточку.

При центробежной заливке оба вкладыша в сборе устанавливаются на специальных станках или приспособлениях. Заливка баббита проводится при вращении вкладышей.

После остывания подшипники подвергаются контролю. Поверхность должна иметь ровный серебристый цвет. Плотность сцепления баббита с поверхностью подшипника проверяется простукиванием молотком.

В залитых вкладышах фрезеруются смазочные канавки, сверлятся смазочные отверстия, затем проводится шабровка.

Подшипники качения подлежат замене в том случае, если обнаружены следующие неисправности: задиры на беговых дорожках и телах качения, повреждения в местах посадки подшипника в корпусе или на валу, увеличенные зазоры между телами качения и обоймами.

Иногда наблюдается провёртывание внутренней обоймы подшипника на валу. В этом случае вал наплавляют или металлизируют, а затем протачивают под плотную посадку чтобы обойма не проворачивалась при вращении вала.

6.2. Ремонт механизмов преобразования движения

К основным неисправностям шатунно-поршневой группы относятся износ и излом поршневых колец, прогар головок и задир боковой поверхности поршней, ослабление шпилек, выработка пальцев и втулок шатунов. При ремонте проводится полная разборка машины, осмотр ее состояния и износа деталей; осуществляется замена изношенных деталей, если это необходимо; выполняется ремонт цилиндров, поршней, шатунов и поршневых колец; проводится замена или ремонт подшипников и других сборочных единиц машины; осуществляются сборка, пробный пуск и испытание.

Ремонт цилиндров.В процессе эксплуатации поверхность цилиндра изнашивается, поперечное сечение принимает эллиптическую форму, продольные сечения могут иметь конусность. При этом у насосов и компрессоров уменьшается компрессия с пропуском жидкости и газов. Возможен также и аварийный износ цилиндров, проявляющийся в виде задиров их поверхностей.

Допустимый износ цилиндров D определяется по формуле:

D = C .D;

где С - коэффициент износа; D - диаметр цилиндра.

Для допустимого износа цилиндра по окружности С = 0,002-0,003, для предельной овальности цилиндра С = 0,001-0,003, для предельной конусности цилиндра С = 0,001.

Замер износа цилиндра производится в трех сечениях (в средней части и на расстоянии 30-50 мм от переднего и заднего краев рабочей поверхности) и двух взаимно перпендикулярных направлениях для каждого сечения.

Изношенные цилиндры ремонтируются по системе ремонтных размеров. Цилиндры растачиваются, и соответственно подбирается новый поршень, диаметр которого больше диаметра прежнего. Ремонтные размеры устанавливаются заводом-изготовителем. Например, если первоначальный диаметр цилиндра 101,57+0,06 мм, то первый ремонтный размер составляет 102,07+0.06 мм, второй - 102,57+0,06 мм и т. д. через градацию 0,5 мм до последнего пятого размера 104,07+0,06 мм.

Цилиндры, изношенные за пределы последнего ремонтного размера, восстанавливаются растачиванием и последующей запрессовкой гильзы (посадка с натягом). После этого обрабатывается внутренняя поверхность гильзы до номинального диаметра цилиндра. Удаление рисок и придание цилиндру гладкой поверхности и точного размера производится хонингованием на доводочных станках. У отремонтированных цилиндров овальность и конусность не должны превышать 0,08 мм на 100 мм диаметра цилиндра.

При наличии трещин на наружных стенках водяных и воздушных полостей цилиндра ремонт проводится постановкой ввёртышей, стальных хомутов с резиновыми прокладками либо заваркой трещин с последующим гидравлическим испытанием.

Цилиндры с трещинами на внутренней поверхности выбраковываются.

Ремонт поршней, поршневых пальцев и колец.У поршней наиболее сильно изнашиваются канавки под поршневые кольца и отверстия под поршневой палец. Иногда образуются трещины на донышке и риски на поверхности поршня. Поршни при наличии трещин, изломов, при износе, превышающем допустимые нормы, со значительным износом канавок не восстанавливаются, а подлежат замене.

Канавки под кольцаувеличенного ремонтного размера поршня протачиваются на токарном станке. Отремонтированный поршень должен удовлетворять следующим техническим условиям:

1) овальность и конусность направляющей части поршня не должны превышать 0,0008 диаметра цилиндра;

2) овальность отверстий под поршневой палец не должен превышать 0,01-0,02 мм.

У поршневых пальцев изнашивается наружная поверхность, сопрягаемая со втулкой шатуна и бобышкой поршня. Допустимый зазор между пальцем и втулкой 0,1 - 0,15 мм. Изношенные пальцы заменяются новыми и пригоняются по восстановленным отверстиям в поршне и втулке шатуна.

Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца. По достижении предельного износа кольца подлежат выбраковке и замене новыми. Толщина кольца t £ D/30, ширина b = D/20, величина зазора в замке для создания упругости кольца f = (0,1-0,12) D, где D - диаметр цилиндра. Кольца не должны иметь на внешней и внутренней поверхностях раковин, шлаковых включений, обладать высокой упругостью и равномерно прилегать к стенкам цилиндра.

Ремонт коленчатого вала.В процессе длительной эксплуатации у коленчатых валов появляются следующие неисправности: погнутость или скрученность, трещины, задиры, кольцевые и продольные риски, глубокие царапины на рабочей поверхности шеек, нарушение цилиндрической формы коренных и шатунных шеек в результате неравномерного износа. При этом максимальный износ поверхности шатунной шейки наблюдается с той стороны, на которую более продолжительное время воздействуют инерционные знакопеременные нагрузки от поршневой группы. Различные небольшие дефекты поверхности шеек вала появляются из-за неудовлетворительной фильтрации масла или разрушения антифрикционного слоя подшипников.

К категории серьезных повреждений относятся трещины и изломы валов. Такие валы выбраковываются.

Ремонт коленчатого вала сводится к механической обработке шеек. Для определения характера износа микрометрической скобой с точностью до 0,01 мм проводится обмер шеек вала. Каждая шейка обмеряется в нескольких поясах в двух взаимно перпендикулярных плоскостях.

Различные отклонения в виде овальности, конусности, бочкообразности более 0,02 мм, а также не параллельность образующих поверхностей шатунных шеек относительно оси вала более 0,03 мм не допускается.

Обточка или шлифовка валов разрешается, если диаметр шеек уменьшился не более чем на 3% от номинального значения.

Задиры и риски глубиной более 1 мм выводятся на круглошлифовальных станках, а затем шейки полируются по десятому классу шероховатости.

Искривление оси коленчатого вала возможна двумя способами: холодной правкой под прессом или местным наклепом щек. Правка под прессом проводится для валов с искривлением оси более 0,3 мм. При этом способе вал нагружается до прогиба в направлении, обратном искривлению, на величину, превышающую фактический прогиб в 10-15 раз, и выдерживается 1-2 мин. при необходимости осуществляется повторная правка. При достижении уменьшения стрелы прогиба до 0,03 мм правка под прессом заканчивается и проводится правка методом наклепа щек.

При наклепе щек производится расчеканка их внутренней поверхности, которая сопровождается небольшим изгибом оси вала в направлении, обратном искривлению. Выправленный вал подвергается магнитному контролю для выявления трещин.

Ремонт шатунов.У шатунов встречаются следующие виды износа: изгиб или скручивание стержня, повреждение поверхности разъема большой головки шатуна и крышки, износ вкладышей и втулок, а также поверхности посадочного отверстия в малой головке, засорение масляного канала в стержне шатуна, неисправность шатунных болтов.

Допускается скручивание шатуна не более 0,08 мм и изгиб не более 0,03 мм на каждые 100 мм его длины.

Правку шатунов, имеющих искривление стержня не более 0,1 мм, проводят под прессом в холодном состоянии. Параллельность осей отверстий кривошипной и крейцкопфной головок шатуна проверяется после установки в отверстия оправок и выверки на специальном приспособлении параллельности оправок. Не параллельность свидетельствует о скрученности шатуна и такие шатуны подлежат замене.

Вкладыши головок шатуна при значительной выработке заменяются. Кривошипная головка имеет разъем, и незначительная выработка вкладышей может компенсироваться уменьшением толщины прокладок в разъеме. При значительной выработке вкладыши заменяются. При аналогичных условиях подлежат замене втулка крейцкопфной головки шатуна. Сварочные и наплавочные работы при ремонте шатунов не рекомендуются во избежание местных термических концентраций напряжений.

Шатунные болты при наличии трещин, сорванной резьбы, а также при вытяжке ремонту не подлежат и заменяются новыми.

7. РЕМОНТ ЦЕНТРОБЕЖНЫХ НАСОСОВ

В объем работ входят следующие мероприятия:

При профилактическом осмотре: 1) проверка осевого разбега ротора; 2) очистка и промывка картеров подшипников, смена масла, промывка масляных трубопроводов; 3) ревизия сальниковой набивки и проверка состояния защитных гильз; 4) проверка состояния полумуфт, промывка и смена смазки.

При текущем ремонте: 1) полная разборка насоса с проверкой зазора в уплотнениях ротора в корпусе насоса, проверка биения ротора; 2) ревизия и замена деталей торцевых уплотнений.

При среднем ремонте: 1) разборка ротора насоса и полная дефектация всех деталей; 2) проверка состояния посадочных мест корпуса.

При капитальном ремонте: 1) ревизия всех сборочных единиц и деталей; 2) замена рабочих колес, валов, уплотняющих колец корпуса, грундбукс, распорных втулок.

Перед отправлением в ремонт насос подвергается наружному осмотру и контролю. Проверяется наружное состояние насоса, его комплектность и проводятся следующие замеры, которые оформляются актом: 1) смещение положения ротора в корпусе насоса в радиальном направлении; 2) осевой разбег ротора; 3) несовпадение осей насоса и привода в радиальном направлении.

Насосы сдаются в ремонт в собранном виде, полностью укомплектованные деталями вне зависимости от степени их износа.

При отсутствии базовых деталей или при наличии сквозных трещин в стенках корпуса или днища насос в ремонт не принимается, а списывается.

После наружной промывки насос разбирается на отдельные детали для последующей дефектации. Перед дефектацией детали очищаются от загрязнении, промываются, обезжириваются и высушиваются. Детали, покрытые тяжелыми маслянистыми отложениями (детали проточной части насоса), подвергаются промывке в ванне с 8 -10% раствором каустической соды при 100оС в течение 30 - 40 мин. Детали с довольно сильной коррозией подвергаются травлению в соответствии с инструкцией по их химической очистке.

Промытые и очищенные детали помещаются на 10-15 мин в водный раствор пассиватора для предохранения от коррозии. После пассирования (раствор содержит 20 г/л воды каустической соды и 50 г/л воды хромпика) детали просушиваются при нормальной температуре. Срок хранения деталей, обработанных пассиватором, равен 5-10 суткам.

Дефектация деталей проводится на специальном рабочем месте, оснащенном картами дефектации и необходимым комплектом приборов и измерительных инструментов.

Карты дефектации (дефектные ведомости) являются основным техническим документом, на основании которого осуществляются осмотр, измерение, а при необходимости испытание деталей и сопряжении с последующей сортировкой их на три группы: 1) детали, годные в сопряжении с новыми деталями; 2) детали, подлежащие ремонту; 3) детали, непригодные для дальнейшего использования.

Контроль подшипников качения включает осмотр, проверку на шум и легкость вращения, измерение осевого и радиального зазоров, измерение размеров колец. Диаметры колец измеряются только в случае сдвига обойм на валу или корпусе, а также при наличии следов коррозии, ожогов, появления черноты.

В подшипниках качения не допускаются следующие отклонения: 1) трещины или выкрашивание металла на кольцах и телах качения; 2) выбоины и отпечатки (лунки) на беговых дорожках колец; 3) шелушение металла, чешуйчатые отслоения; 4) коррозионные раковины, забоины, риски и вмятины на поверхности качения, видимые невооруженным глазом; 5) надломы, сквозные трещины на сепараторе, отсутствие или ослабление заклепок сепаратора; 6) забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника; 7) заметная на глаз и на ощупь ступенчатая выработка рабочей поверхности колец; 8) осевой зазор более 0,08 мм и радиальный зазор более 0,1 мм; 9) при проверке на легкость вращения - резкий металлический или дребезжащий звук, а также заметное притормаживание и заедание.

Пружинные шайбы не должны иметь трещин или надрывов. Бывшие в употреблении пружинные шайбы используются повторно, если они не потеряли упругости. При этом имеют нормальный развод шайбы.

Большинство насосов химических производств перекачивают коррозионно-активные продукты. В связи с этим происходит большой износ стенок корпуса.

При осмотре корпуса особое внимание обращается на состояние посадочных мест под диафрагму и грундбуксу, уплотняющих колец корпуса и полости разъема, износ внутренней полости, состояние уплотняющих поверхностей секций, посадочных мест под продольные шпонки, центрующих штифтов, величины зазоров между уплотняющими кольцами секций и колес.

Износ отдельных мест внутренней полости корпуса устраняется наплавкой металла с помощью электросварки. Риски, забоины и вмятины на плоскостях разъема корпуса устраняются зачисткой шабером или заваркой. Значительно изношенные привалочные поверхности протачиваются или фрезеруются. Можно также осуществлять расточку изношенных мест и запрессовку втулок с последующей расточкой до номинальных размеров.

При вращении роторов в корпусе насоса возможен износ шеек и резьбы, а также искривление или поломка вала. Искривление вала происходит в результате выхода из строя подшипников или ударов частей ротора о неподвижные детали насоса.

Износ шеек валов возможен из-за появления рисок, задиров, коррозионных каверн и по другим причинам с последующим выходом из строя подшипников качения или скольжения.

Поломка вала наблюдается, как правило, в местах перехода вала с диаметра посадочного места под защитную гильзу на диаметр шейки вала. Поломка происходит в результате концентрации местных напряжений.

Восстановление изношенных шеек вала в зависимости от степени износа проводится следующими способами: до 0,3 мм - электролитическим хромированием; от 1,5 до 2,0 мм - электролитическим железнением; от 2,0 до 3,0 мм - автоматической вибродуговой наплавкой; от 3,0 до 4,0 мм - ручной газовой наплавкой; свыше 4,0 мм - ручной электродуговой наплавкой.

Нарушенная резьба на валу восстанавливается резцом. Если повреждения значительны, то этот участок вала протачивается до основания резьбы, затем наплавляется, обрабатывается и на нем нарезается новая резьба.

Рабочие колеса выходят из стоя в результате коррозионного и эрозионного износа, сильного осевого сдвига ротора вследствие неправильной сборки насоса или разрушения радиально - упорных подшипников, попадания в насос посторонних предметов.

При ремонте колеса восстанавливаются наплавкой поврежденных мест с последующей проточкой. Для некоторых конструкций возможна замена поврежденного диска. В этом случае неисправный диск срезается, а вместо него с помощью электрозаклёпок приваривается новый.

Чугунные колеса заменяются новыми или наплавляются медным электродом с последующей проточкой.

Торцевые уплотнения. К быстроизнашивающимся деталям торцевых уплотнений относятся пара трения, пружины, уплотнительные кольца из резины или фторопласта. Износ пары трения проявляется в повышенной утечке агента. Если она обусловлена задиром трущихся поверхностей, возможна притирка пары трения. При необходимости пара трения заменяется. В комплекте запасных частей к торцевому уплотнению имеются все быстроизнашивающиеся детали. Одно из колец пары трения может быть изготовлено из следующих материалов: углеграфита 2П-1000, пропитанного фенолоформальдегидной смолой, силицированного графита ПГ-50С, фторопласта 4 и композиции на основе фторопласта и кокса - ФКМ-105 и 4К-20. Второе кольцо обычно изготовлено из металла.

Чрезмерный нагрев уплотнения может быть вызван выходом из строя системы охлаждения и циркуляции, а также работой уплотнения в условиях отсутствия смазки. При ремонте система охлаждения должна быть прочищена.

Поломанные пружины заменяются. Уплотнительные резиновые кольца при эксплуатации теряют эластические свойства или набухают. При ремонте уплотнительные кольца заменяются.

Разборка-сборка торцевых уплотнений проводится квалифицированными рабочими, имеющими опыт ремонта сложных машин. Это связано с тем, что ремонт торцевых уплотнений является ответственной операцией. Детали торцевого уплотнения требуют бережного обращения, перед сборкой они должны быть тщательно очищены и промыты в керосине.

Испытания и прием насоса из ремонта. После внешнего осмотра и установки насоса на испытательном стенде проводится его испытание, которое включает следующие этапы: 1) кратковременный пуск; 2) прогрев насоса; 3) испытание на рабочем режиме.

Кратковременный пуск (до 3 мин) насоса осуществляется при закрытой задвижке на напорном трубопроводе. При этом проверяются: 1) направление вращения ротора; 2) показания приборов; 3) смазка подшипников.

Насосы, предназначенные для перекачки горячих продуктов, прогреваются. Нагрев осуществляется постепенно во избежание теплового удара при циркуляции жидкости.

Испытание насоса на рабочем режиме проводится в следующей последовательности: 1) пуск электродвигателя; 2) после достижения полной частоты вращения задвижка на нагнетательной линии открывается на 1/3; 3) обкатка насоса на рабочем режиме в течение 2 часов.

8. РЕМОНТ ДЕТАЛЕЙ ПОРШНЕВЫХ НАСОСОВ

При работе насоса трущиеся, а также соударяющиеся его части (клапаны и их седла) неизбежно подвергаются износу, причем степень износа деталей зависит не только от проработанного насосом времени, но и от того, как эксплуатируется насос. Чтобы поддерживать насос в хорошем техническом состоянии, производятся планово-предупредительные осмотры с последующим устранением обнаруженных неисправностей.

Ниже приведены рекомендуемые величины установочных и предельно-допустимых зазоров некоторых пар поршневых насосов.

Одним из основных элементов поршневых насосов, подверженных значительному износу, являются цилиндры или установленные в них втулки. Данные по зазорам и износу жидкостных цилиндров приведены в табл. 8.1. В случае превышения указанных допусков на износ следует произвести расточку или шлифовку цилиндра (втулки). Допускаемое уменьшение толщины стенок цилиндра определяется расчетом на прочность. При повторных расточках или больших выработках производится гидравлическая проба цилиндра.

Таблица 8.1

Дата добавления: 2015-04-05; просмотров: 2356;