Причины снижения работоспособности машин в процессе эксплуатации

В процессе эксплуатации машина может находиться в одном из следующих состояний: работоспособном, неисправном, отказа.

Работоспособным называют состояние машины, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации.

Неисправным называют состояние машины, при котором она не соответствует хотя бы одному из требований нормативно-технической или конструкторской документации. Различают неисправности, не приводящие к отказам, и неисправности, ведущие к возникновению отказа.

Отказ это событие, заключающееся в нарушении работоспособности машины. По характеру возникновения различают отказы внезапные и постепенные.

Постепенный отказ характеризуется постепенным изменением одного или нескольких заданных параметров машины. Эти отказы возникают из-за износа и старения конструкционных материалов.

Внезапный отказ характеризуется скачкообразным изменением одного или нескольких заданных параметров, определяющих работоспособность машины. К таким отказам относят поломки (например, поломку листов рессор) и разрывы конструкционных материалов (например, резинотехнических изделий). Появление этих отказов объясняется возникновением таких нагрузок, на которые конструкция не рассчитана.

Отказы элементов (деталей, сборочных единиц), как и дорожной машины, могут возникать из-за достижения предельного состояния, что вызывает вывод из эксплуатации объекта. Наработка на такой отказ называется ресурсом, а предельное состояние, например износ, оговаривается в технической документации.

Для решения инженерных задач, например определения потребности в замене деталей, сборочных единиц, агрегатов на планируемый период по парку машин, или планирования производства запасных частей требуется знать среднюю наработку – средний ресурс, и как группируются частные ресурсы около среднего. Так возникает необходимость в знании закона распределения наработок на предельное состояние (кратко – распределение отказов). Законы распределения случайных наработок  до предельного состояния зависят от причин возникновения отказов.

до предельного состояния зависят от причин возникновения отказов.

Каждый из законов обладает определенными свойствами, использование которых позволяет предвидеть отказы элементов, принимать заранее необходимые меры, а в целом прогнозировать возникновение отказов.

В число процессов, сопровождающих работу машин, входят: усталость и старение материалов деталей, коррозионные процессы, процессы трения и изнашивания деталей.

Основной причиной нарушения работоспособности и возникновения отказов элементов дорожных машин является изнашивание. Изнашивание деталей машин – это процесс разрушения поверхности твердого тела, отделения материала с него и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров тела и (или) его формы.

По типу разделения поверхностей трения слоем жидкого или пластичного смазочного материала различают граничную, жидкостную смазку.

Граничной называют смазку, при которой трение поверхностей, находящихся в относительном движении, и их изнашивание определяются свойствами поверхностей и свойствами смазочного материала, отличными от объемных. Жидкостной называют смазку, при которой полное разделение поверхностей трения деталей осуществляется жидким смазочным материалом. Жидкостная смазка обеспечивает наиболее благоприятные условия работы сопряжений.

Наиболее тяжелые условия взаимодействия поверхностей при трении без смазочного материала.

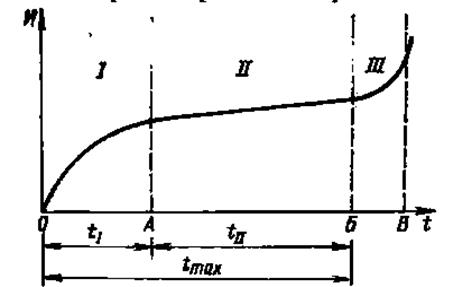

В начальный период работы наблюдается быстрое изнашивание с уменьшающейся скоростью (рис. 13, участок 0 – А). Это объясняется тем, что в первый период происходит приработка деталей.

Рис. 13. Модель изнашивания деталей машин

Постепенно устанавливаются период нормального изнашивания (рис. 13, участок А – Б), характеризующийся небольшой, постоянной скоростью изнашивания. Вследствие увеличения зазоров в трущихся парах повысятся динамические нагрузки. В результате наступит период прогрессивного или аварийного изнашивания (рис. 13, участок Б – В).Граница В определяет полный выход из строя детали: ее износ или поломку.

Различают три вида изнашивания: механическое, коррозионно-механическое и изнашивание при действии электрического тока.

Механическим называют изнашивание в результате механических воздействий. К нему относят абразивное, усталостное изнашивание (питтинг), изнашивание при заедании.

Абразивным называют механическое изнашивание материала в результате в основном режущего или царапающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии.

Усталостным называют механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя.

Под усталостью материалов понимают процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин, их развитию и разрушению.

Изнашивание при заедании возникает в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность.

Коррозионно-механическое изнашивание возникает в результате механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой.

Основным методом снижения скорости любого из перечисленных видов изнашивания является применение соответствующих смазочных материалов и их своевременная замена.

Старением называют изменение свойств материалов деталей, протекающее самопроизвольно под действием температуры, влажности, давления и других параметров окружающей среды. Это необратимый процесс, управлять которым в эксплуатации возможно лишь с помощью мероприятий по защите составных частей машины от вредного воздействия окружающей среды. К мероприятиям, обеспечивающим повышение усталостной долговечности машин, относятся: применение защитных лакокрасочных и консервационных покрытий, организация крытых утепленных стоянок, обеспечение благоприятных условий длительного хранения средств механизации и рабочего оборудования.

Старение резиновых изделий состоит в изменении их физико-механических свойств под влиянием факторов окружающей среды и условий эксплуатации. В результате старения появляются трещины, снижается эластичность и прочность деталей. Явления старения вызывают значительное снижение надежности машин в эксплуатации.

Одной из основных причин поверхностного разрушения является коррозия. Можно установить два доминирующих типа коррозии: химический и электрохимический.

Химическая коррозия объединяет широкий диапазон процессов химического взаимодействия металлов с различными составами агрессивных сред.

Электрохимическая коррозия может быть рассмотрена как результат работы коррозионных гальванических элементов, возникающих при взаимодействии металла с электролитом.

Для защиты металлических поверхностей от коррозии применяют металлические, химические, электрохимические, полимерные, лакокрасочные покрытия и химико-термическую обработку. Для защиты деталей, работающих в среде смазочных материалов, применяют фосфатирование и воронение. Оба вида этих защитных покрытий наносят на металлические поверхности, предварительно очищенные от окалины и ржавчины.

В процессе хранения детали машин предохраняют от коррозия нанесением консервационных пластичных смазочных материалов.

Дата добавления: 2015-05-30; просмотров: 43766;