Обеспечение работоспособности машин

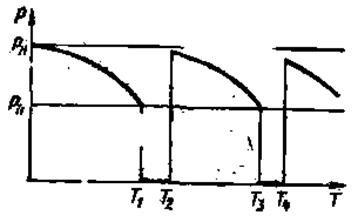

Ухудшение технического состояния вызывает снижение производительности машины и отрицательно сказывается на эффективности ее использования. Характер изменения работоспособности машины в эксплуатации графически показан на рис. 14.

При вводе новой машины в эксплуатацию уровень ее работоспособности достигает наибольшего, номинального значения  . В процессе работы из-за ухудшения технического состоянияпоказатель работоспособности постепенно уменьшается, пока не достигнет

. В процессе работы из-за ухудшения технического состоянияпоказатель работоспособности постепенно уменьшается, пока не достигнет  , при котором наступает отказ или возникает необходимость ремонта машины вследствие недопустимо низкой эффективности ее использования. При достижении предельного уровня работоспособности машину снимают с эксплуатации для проведения ремонтных воздействий (рис. 14, периоды

, при котором наступает отказ или возникает необходимость ремонта машины вследствие недопустимо низкой эффективности ее использования. При достижении предельного уровня работоспособности машину снимают с эксплуатации для проведения ремонтных воздействий (рис. 14, периоды  и т. д.). Отремонтированную машину вновь вводят в эксплуатацию.

и т. д.). Отремонтированную машину вновь вводят в эксплуатацию.

Рис. 14. Характер изменения работоспособности  машины во время эксплуатации:

машины во время эксплуатации:  – начальная работоспособность новой машины;

– начальная работоспособность новой машины;  – работоспособность на пределе отказа;

– работоспособность на пределе отказа;  – граничные сроки начала и конца проведения мероприятий ППР

– граничные сроки начала и конца проведения мероприятий ППР

Мероприятия, направленные на поддержание работоспособности машин, можно разделить на две группы: профилактические мероприятия, проводимые для снижения интенсивности разрушающих процессов, и восстановительные мероприятия, целью которых является устранение отказов и неисправностей машины.

К мероприятиям первой группы относят крепежные, моечные, регулировочные и смазочные операции. Совокупность этих операций называется техническим обслуживанием машины.

В состав крепежных операций входят работы по проверке и восстановлению надежности основных разъемных соединений машины: затяжка до номинального усилия гаек крепления ступиц колес, фланцев и др. Регулировочные операции проводят для компенсации зазоров между деталями, возникших вследствие изнашивания рабочих поверхностей. Моечные операции включают работы по удалению грязи с поверхности машины, слива отстоя масел и топлив из соответствующих емкостей, промывку емкостей специальными растворами. В состав смазочных операций входят работы по очистке от примесей и обогащению масел, удалению старых масел, утративших свою работоспособность, заменеих свежими маслами соответствующих марок.

В мероприятия второй группы входят операции, связанные с ремонтом или заменой отказавших деталей и сборочных единиц.

Действует единая система планово-предупредительного технического обслуживания и ремонта (система ППР) автомобилей и строительных машин.

Система ППР предусматривает проведение следующих видов технического обслуживания и ремонтов: ежесменное техническое обслуживание (ЕО); техническое обслуживание № 1 (ТО-1); техническое обслуживание № 2 (ТО-2); сезонное техническое обслуживание (СТО); текущий (Т) и капитальный (К) ремонт.

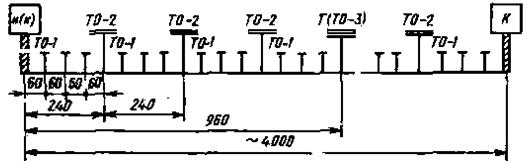

Наименьшие повторяющиеся интервалы времени или наработка машины, в течение которых выполняют все установленные виды ремонта в определенной последовательности в соответствии с требованиями нормативно-технической документации, называют ремонтным циклом. Ремонтный цикл оценивают наработкой машины в машино-часах с момента ввода ее в эксплуатацию до первого капитального ремонта, и между двумя капитальными ремонтами. Число, периодичность и последовательность выполнения всех видов технического обслуживания и ремонта в течение ремонтного цикла называют структурой ремонтного цикла. На рис. 15 показан пример технологической структуры ремонтного цикла дорожно-строительных машин средней сложности (бульдозеров, автогрейдеров, скреперов).

Общее время простоев машин, связанное с проведением мероприятий ТО и ремонта составляет значительную долю годового фонда ее рабочего времени – 3...5 % и более.

В состав операций ЕО входят мойка машины; дозаправка топливом и при необходимости смазочными материалами; внешний осмотр и проведение контрольно-диагностических операций. При необходимости проводят крепежные и регулировочные работы для предупреждения отказов и неисправностей, обеспечения безопасности использования машины. ЕО выполняют после окончания или перед началом рабочей смены. Все операции проводит машинист.

Рис. 15. Структура ремонтного цикла дорожно-строительных машин; н (к) – новая илииз капитального ремонта; ТО-1; ТО-2; ТО-3– техническое обслуживание первого, второго и третьего вида

Назначением номерных видов технического обслуживания (ТО-1, ТО-2, ТО-3), является оценка технического состояния машины с помощью контрольно-диагностических приборов, предупреждение или выявление и устранение отказов и неисправностей основных сборочных единиц машины, обеспечения благоприятных условий работы деталей и сопряжении путем проведения крепежных, регулировочных и смазочных операций. В случае обнаружения отказа заменяют неисправный элемент машины. В состав операций каждого вида ТО входят работы, выполняемые при проведении ТО низших порядков.

ТО-1 проводит, как правило, непосредственно на объекте машинист в течение 2...6 ч в зависимости от сложности машины. Для проведения операций ТО-2 и ТО-3 привлекают, кроме машиниста, рабочих службы технической эксплуатации. ТО-2 проводят в течение 1...1,5 смены в специализированных цехах эксплуатационного предприятия или непосредственно на объекте с помощью передвижных станций технического обслуживания. Для проведения ТО-3 требуется 2...3, смены, при этом все работы обычно выполняют в цехах эксплуатационного предприятия.

Сезонное техническое обслуживание (СТО) проводят для подготовки машины к эксплуатации в иных погодных условиях при изменении времени года. Проведение СТО обычно совмещают с одним из видов номерного обслуживания.

В состав работ по ремонту машины входят профилактические и восстановительные мероприятия. При ремонте доля восстановительных мероприятий является преобладающей. В ремонтные работы входит: разборка машины; очистка и мойка деталей; дефектация деталей и сопряжений; восстановление или замена изношенных деталей и сопряжении; сборка; регулирование, стендовые и ходовые испытания отремонтированных сборочных единиц и машины в целом. По окончании ремонта машину окрашивают.

При текущем ремонте машины (Т) устраняются отказы и неисправности, возникающие в процессе эксплуатации, и обеспечивается работоспособность машины до следующего планового ремонта. Во время текущего ремонта машину частично разбирают, восстанавливают отдельные сборочные единицы или заменяют их. Для машин средней сложности текущий ремонт часто совмещают с плановым ТО-3. Выполняют текущий ремонт в ремонтных цехах эксплуатационных предприятий силами специализированных ремонтных бригад с привлечением машинистов.

В капитальный ремонт направляют машины для восстановления работоспособности, которых требуется разборка 60...70 % сборочных единиц. Капитальный ремонт проводят на специализированных ремонтных заводах.

В процессе эксплуатации зачастую возникают отказы, требующие внепланового проведения ремонтных работ. В таких случаях проводят так называемые заявочные ремонты, выполняемые по заявкам передвижными ремонтными станциями непосредственно на объекте или в цехах эксплуатационного предприятия.

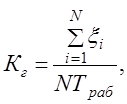

Нормативы по устранению отказов в эксплуатации определяют коэффициенты готовности  и технического использования

и технического использования  – важнейшие показатели работоспособности машин и деятельности технической службы эксплуатационных предприятий. Кроме того, получил распространение коэффициент технической готовности

– важнейшие показатели работоспособности машин и деятельности технической службы эксплуатационных предприятий. Кроме того, получил распространение коэффициент технической готовности  .

.

Коэффициент готовности  это вероятность того, что объект окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течение которых использование объекта по назначению не предусмотрено.

это вероятность того, что объект окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течение которых использование объекта по назначению не предусмотрено.

где  – суммарное время пребывания

– суммарное время пребывания  -го объекта в работоспособном состоянии

-го объекта в работоспособном состоянии  ;

;  – число объектов;

– число объектов;  – продолжительность эксплуатации (за исключением простоев на проведение плановых ремонтов и ТО)

– продолжительность эксплуатации (за исключением простоев на проведение плановых ремонтов и ТО)

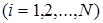

Коэффициент технического использования  учитывает простои, как из-за ремонта объекта, так и из-за технического обслуживания

учитывает простои, как из-за ремонта объекта, так и из-за технического обслуживания

где  – заданное время эксплуатации.

– заданное время эксплуатации.

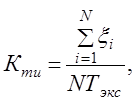

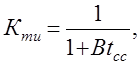

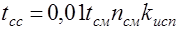

Уравнение для определения коэффициента  по нормативным данным имеет следующий окончательный вид:

по нормативным данным имеет следующий окончательный вид:

где  – удельный простой в ТО и ремонте, рассчитываемый по нормативам, дни простоя/мото-ч или дни простоя/100 мото-ч;

– удельный простой в ТО и ремонте, рассчитываемый по нормативам, дни простоя/мото-ч или дни простоя/100 мото-ч;  – среднесуточная наработка, мото-ч или 100 мото-ч;

– среднесуточная наработка, мото-ч или 100 мото-ч;

,

,

– продолжительность смены, ч;

– продолжительность смены, ч;  – число смен за сутки;

– число смен за сутки;  – коэффициент использования внутрисменного времени.

– коэффициент использования внутрисменного времени.

Дата добавления: 2015-05-30; просмотров: 3042;