МЕТОДИКА СОЗДАНИЯ МОДЕЛИ И ИССЛЕДОВАНИЕ НАГРУЖЕННОСТИ БАШЕННОГО КРАНАТИПА КБ-160.2

Специально для изучения напряжения на металлическую конструкцию было принято решение, о создание модели крана. За основу был взят кран КБ-160.2

В первую очередь были рассчитаны размеры модели и нарисованы эскизы (рис.1.) и сделаны чертежи.

Рисунок 1– Эскиз модели крана

Основным материалом создания металлической конструкции послужила труба тонкостенная диаметром 12 мм и проволока диаметром 4мм. Для начала были сделаны деревянные кондуктора для того чтобы повысить точность во время сварки металла. Труба режется нужного размера и расчерчивается далее керниться на отметинах и сверлильным станком делается отверстия. Так же рубиться проволока и вставляется в отверстия, которые мы проделали в трубе, таким образом у нас образуется решетчатая конструкция стенки секции модели крана, которая в последствии будет

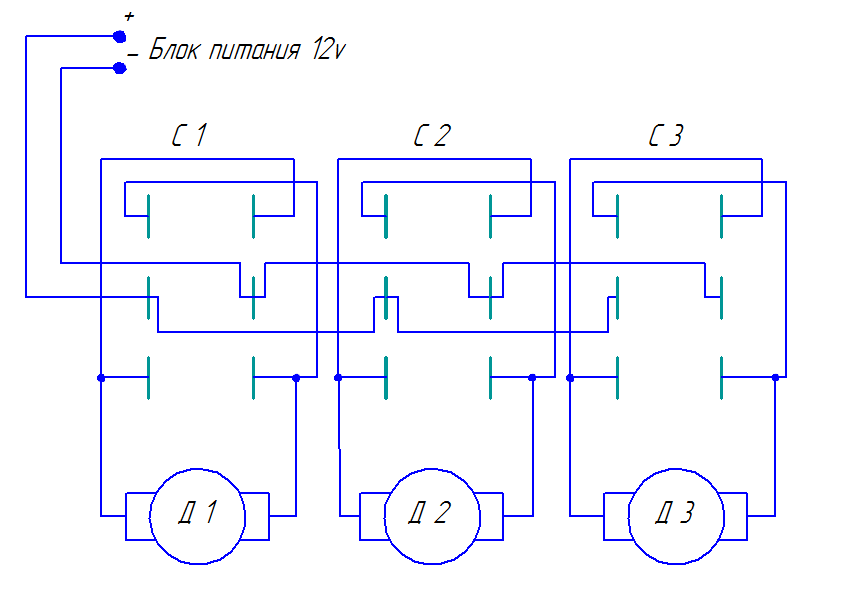

соединена с такими же стенками что и образует полноценную секцию. Таких секций было сделано две штуки, особое внимание уделялось стреле крана и башне крана. В последствии того как секции крана были сделаны встал вопрос о их соединении друг с другом было решено соединять секции между собой пальцевым соединением. Специально для этого были выточены и в дальнейшем сделаны в пальцах отверстия, чтобы повысить способность конструкции сопротивляться внешним нагрузкам. Соединение стрелы с секцией оголовка крана выполнено болтовым соединением с простановкой нескольких шайб, чтобы исключить самопроизвольную раскрутку болтового соединения. Почти вся канатная блочная система была взята из системы стеклоподъёмника в автомобиле. А именно ролик на стреле крана, который отвечает за поднятие и опускание груза, парные ролики, на оголовке крана из которых, тросик идет к стреле крана. И пара роликов которые уходят на барабаны. Двигатели которые работает с тросиками также были взяты из стеклоподъёмника и подключены по монтажной схеме (рис.2). Большая работа была проделана с опорно-поворотным механизмом, было перепробовано несколько вариантов в итоге было решено остановиться на следующем варианте: за основу подшипника с валом была взята помпа автомобиля, ВАЗ 2101 благодаря помпе было решено срезу несколько конструктивных проблем с креплением. За верхнюю часть корпуса опорно поворотного механизма была взята крышка вакуумного гидро усилителя тормозов а за нижнюю часть диск автомобиля АЗЛК Москвич 2141, таким образом, мы получили уже готовую опору, которая не требовала больших доработок. Так же большие проблемы возникли при креплении двигателя, поворота крана из-за малого пространства он попросту не помешался. Тогда было решено поставить двигатель прямо под валом, а передавать обороты через мягкую муфту. Благодаря муфте гаситься неровности раскоса двигателя с валом. Пульт управления был сделан из электронного блока управления, автомобиля Ford были выведены три двухполюсные тумблера

П2Т-5 при помощи которых происходит коммуникация двигателями. Последним шагом была покраска модели крана с помощью порошковой краски.

Готовая модель крана представлена на рис. 3.

Рисунок 2 – Монтажная схема подключения пульта управления

Рисунок 3 – Готовая модель крана

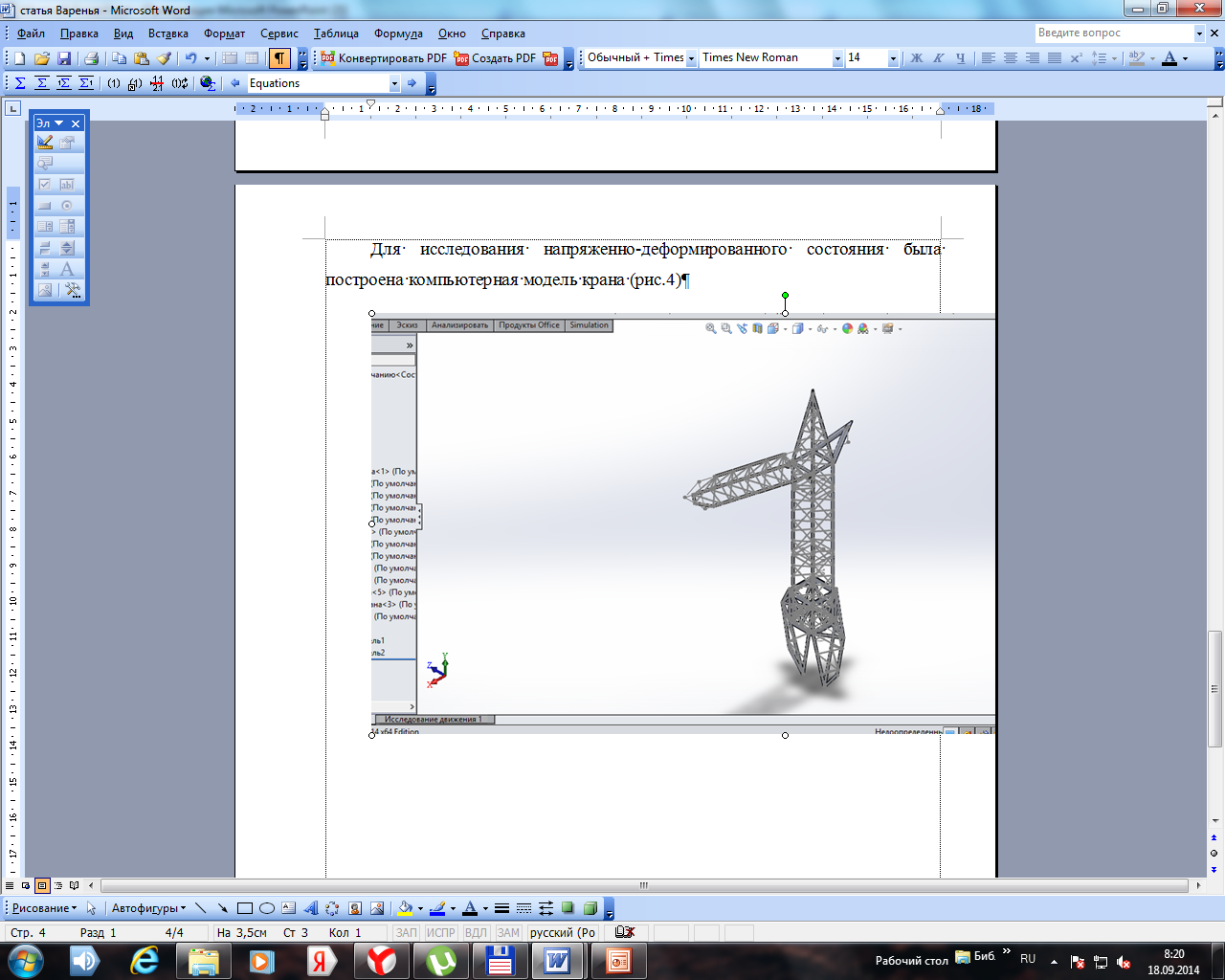

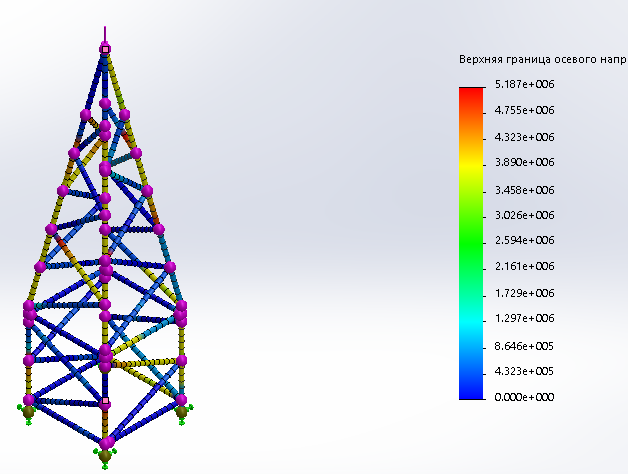

Для исследования напряженно-деформированного состояния (НДС) была построена компьютерная модель крана (рис.4).

Рисунок 4 –Компьютерная модель башенного крана

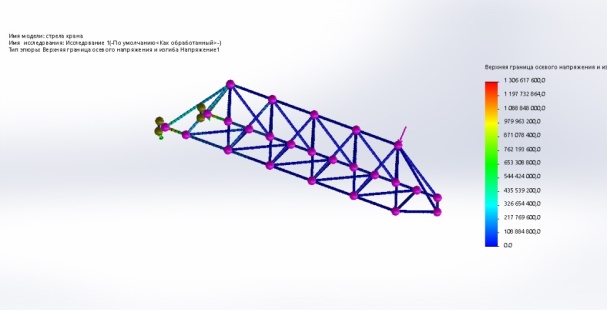

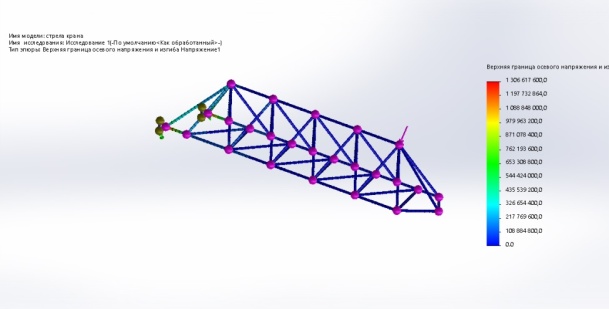

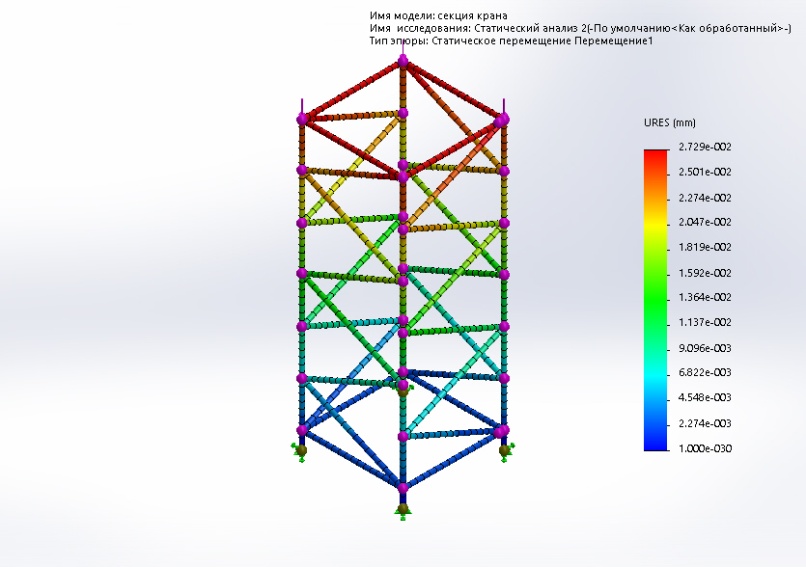

Далее по имеющейся модели было исследовано НДС стрелы и башни крана (рис.5 и 6 соответственно).

Рисунок 5 – Исследование НДС стрелы

Рисунок 6 – Исследование НДС башни

Таким образом применение Solid Works для оценки несущей способности конструкцій, как на стадиях проектировочного расчета, так и проверочного расчета более чем обоснованно и сокращает временные затраты на реализуемые проекты.

Дата добавления: 2015-05-28; просмотров: 1730;