ДОРОЖНЫХ МАШИН

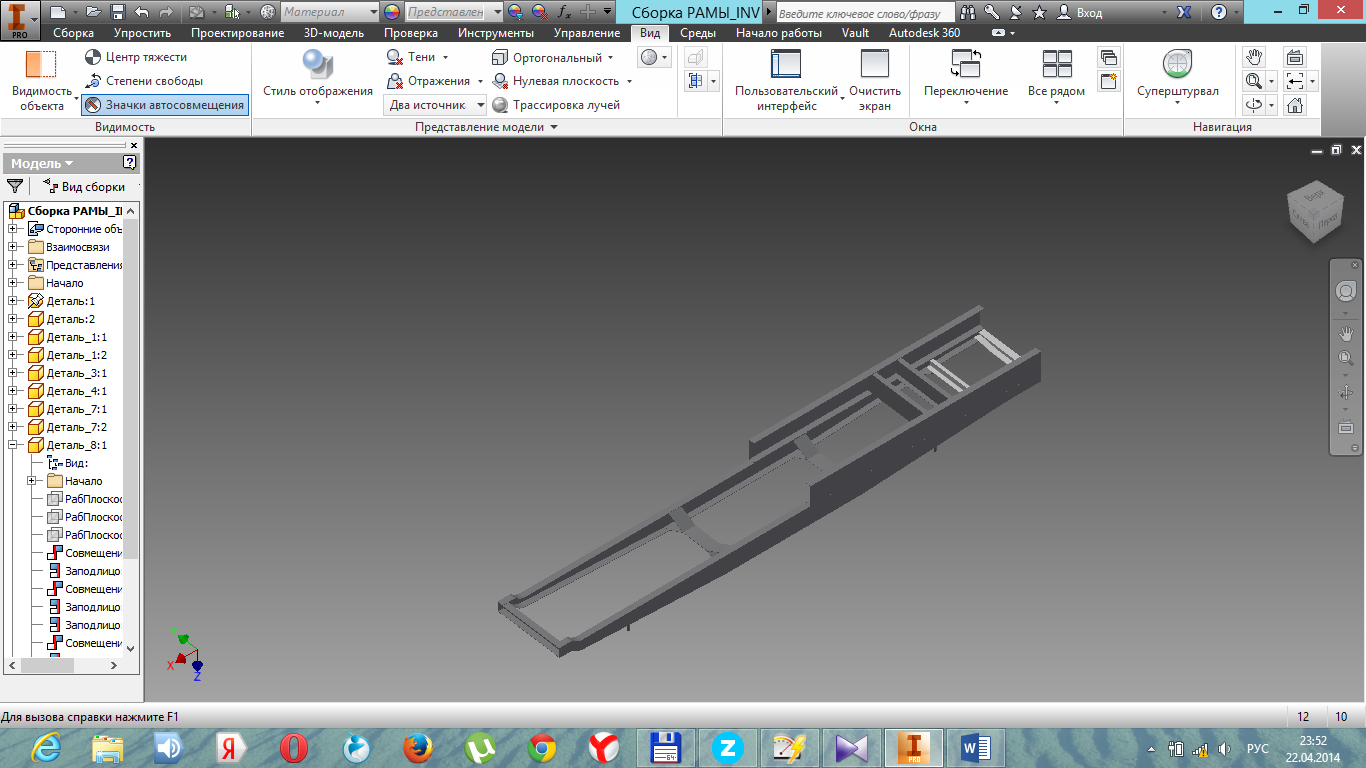

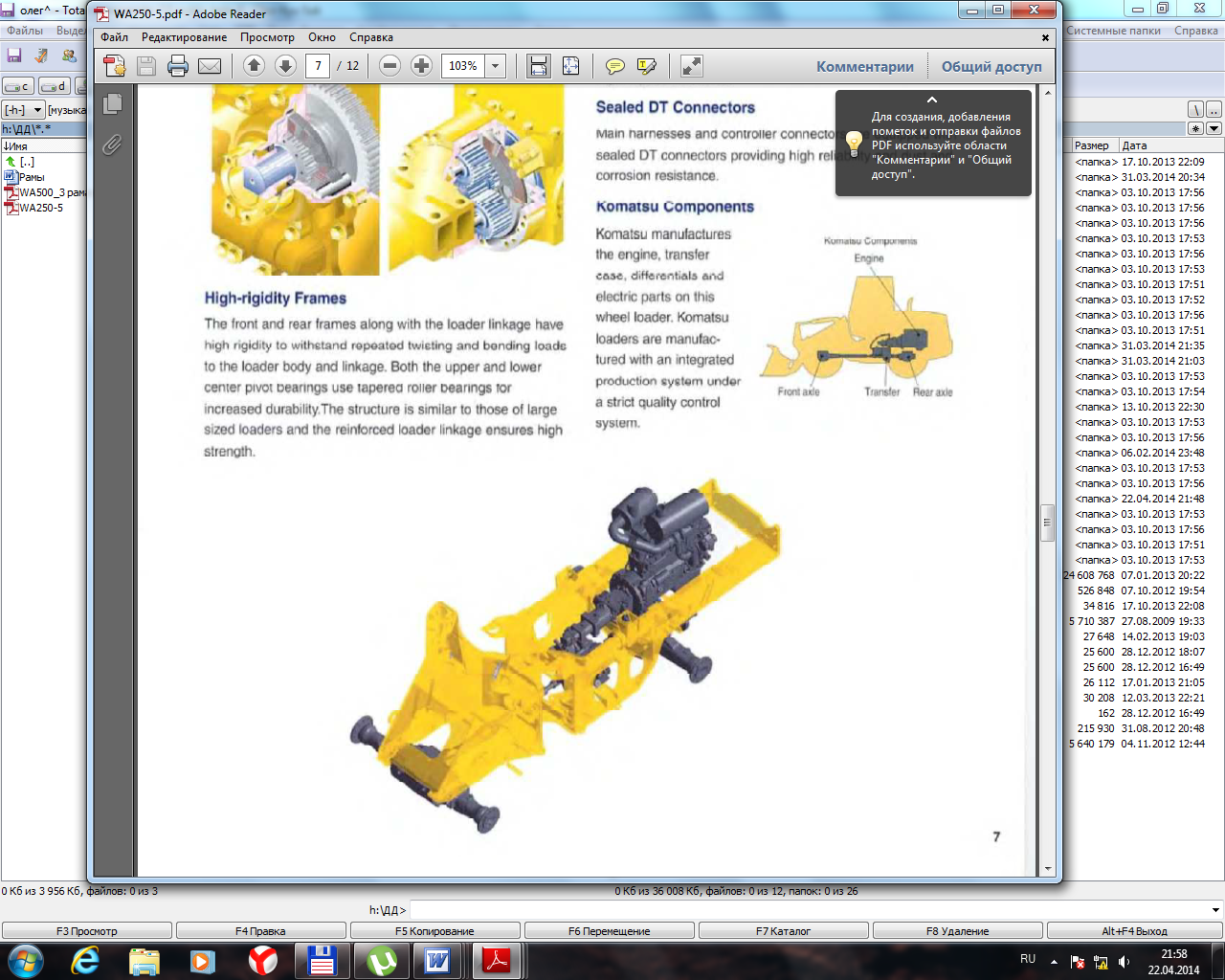

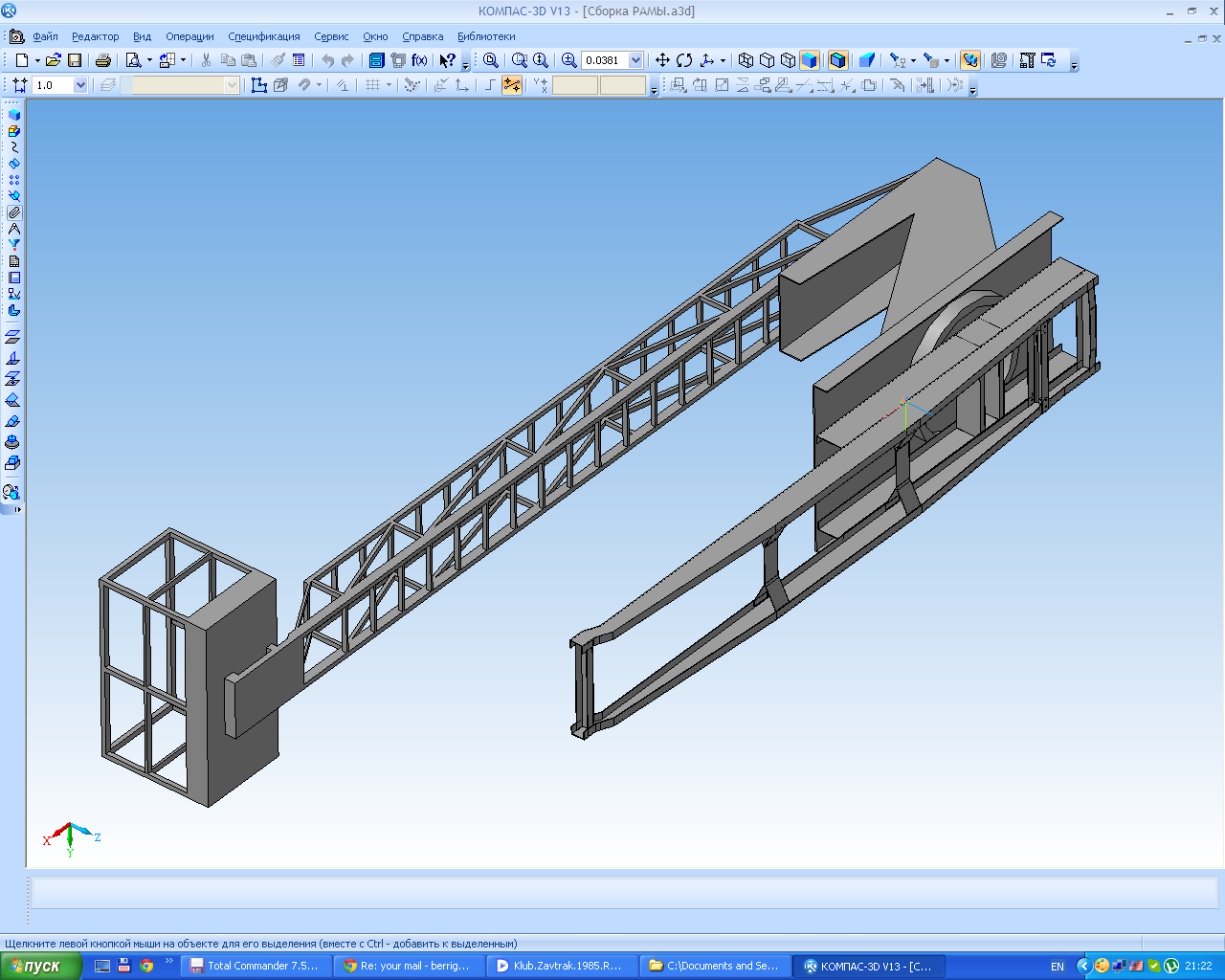

Под несущей системой подразумевается рама грузового автомобиля (рис. 1) или трактора, гусеничного (рис. 2), колесного (рис. 3). Шасси грузовых автомобилей и промышленные трактора (гусеничные и колесные) широко применяются для создания дорожно-строительных, коммунальных машин и специальной техники, эти машины должны быть надежными и долговечными. Рама грузового автомобиля и тракторов – их базовая конструкция. Разрушение рамы полностью приводит к отказу в работе. Поломка продольных балок рамы вынуждает полностью разбирать машину для ремонта рамы или замены ее на новую. Поэтому рама должна обладать, по сравнению с другими агрегатами, наибольшей долговечностью, быть надежной в эксплуатации в течение всего срока службы и списываться вместе с машиной при её окончательной выбраковке.

Рисунок 1 – Рама грузового автомобиля

Рисунок 2 – Рама гусеничного бульдозера

Рисунок 3 – Рама колесного погрузчика

Вместе с тем рама не должна иметь излишнего запаса прочности, а рассчитываться на долговечность, соответствующую экономически обоснованному сроку службы машины. На практике рамы часто разрушаются задолго до истечения срока службы и обладают значительно меньшей долговечностью, чем другие агрегаты, не являющиеся базовыми.

В нашей работе предпринята попытка оценить прочность рамы автомобильного подъемника и разрешить в определенной мере следующие задачи: выяснить совокупность причин возникновения многочисленных

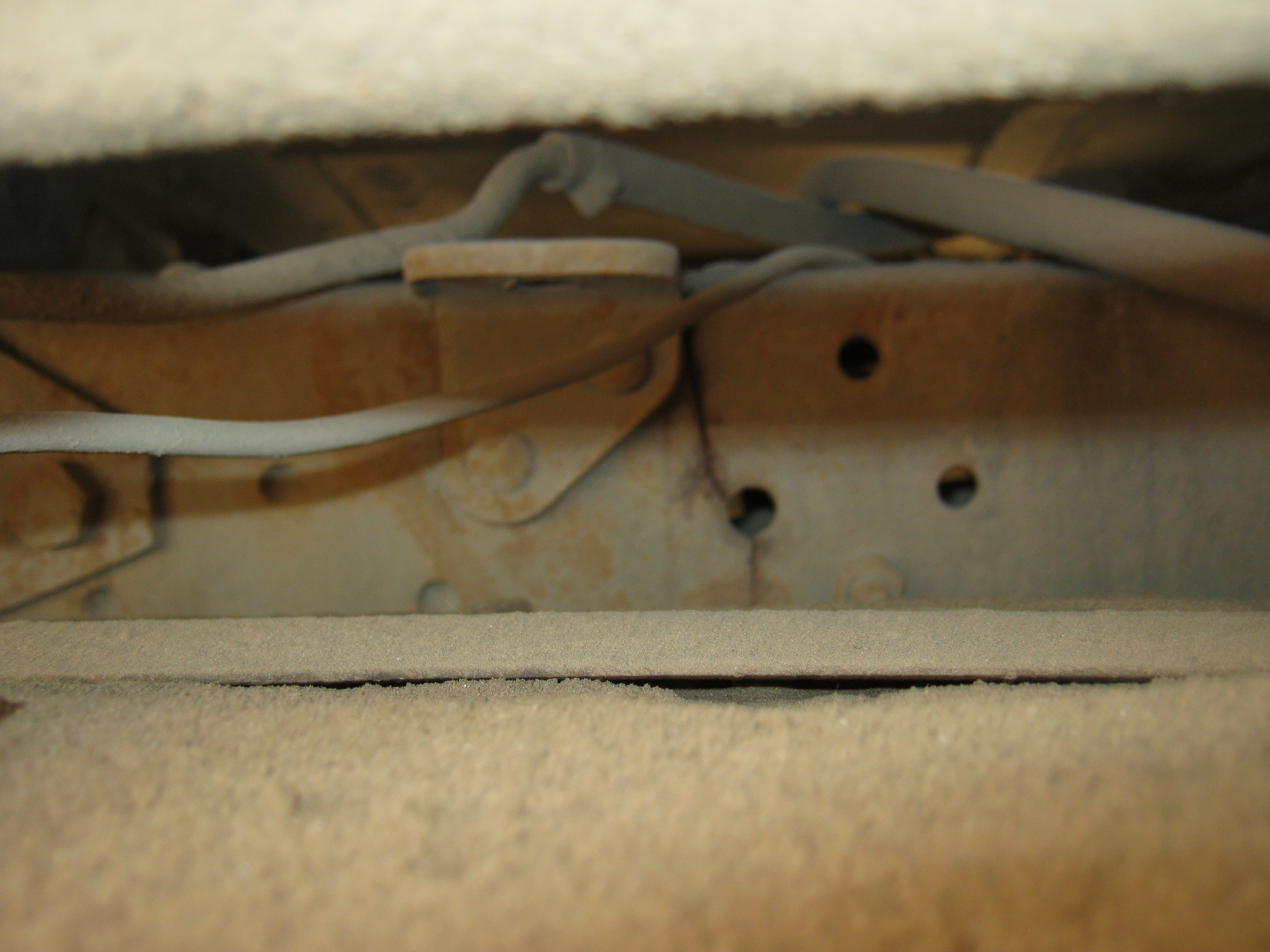

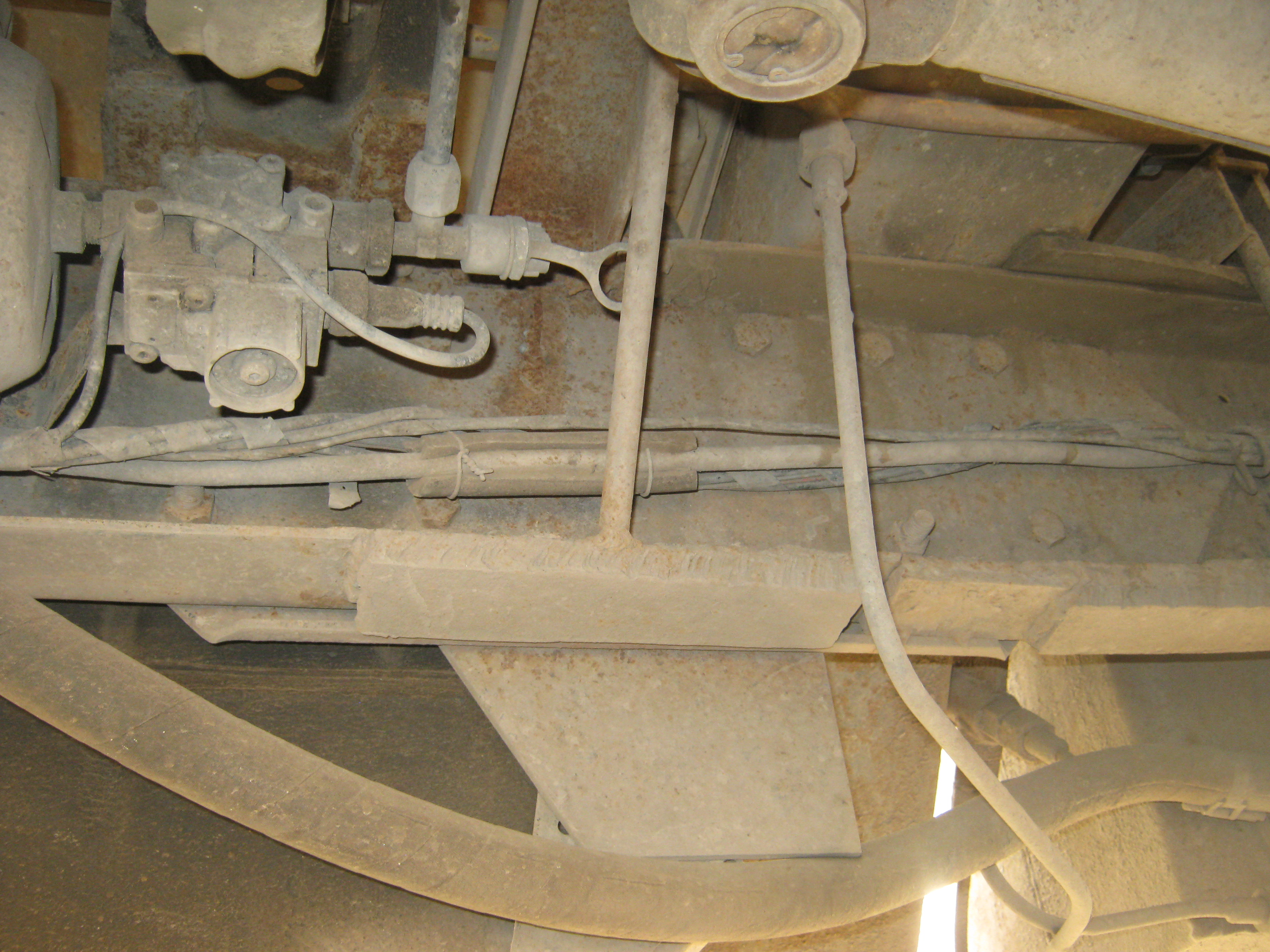

эксплуатационных разрушений; разработать комплекс виртуальных компьютерных испытаний, позволяющих эффективно контролировать прочность и долговечность рам грузовых автомобилей и их отдельных элементов на всех этапах проектирования, доводки и ремонта конструкции; разработать основы технологии ремонта рам при возникновении типичных усталостных разрушений (рис. 4….6).

Рисунок 4 – Усталостные разрушения рамы

Важность разрешения первой из названных задач очевидна: не зная природы эксплуатационных разрушений, не исследовав напряженного состояния рамы в местах возникновения многочисленных разрушений, т.е. не зная действительной загруженности рамы в целом и ее элементов в отдельности, нельзя создать новую или улучшить существующую конструкцию так, чтобы она имела высокую усталостную прочность и долговечность, а также грамотно разработать технологию ее ремонта.

Рисунок 5 – Усталостные разрушения рамы

Рисунок 6 – Усталостные разрушения рамы

Для оценки напряженно-деформированного состояния была построена расчетная компьютерная модель металлоконструкции автомобильного подъемника (рис. 7).

Рисунок 7 – Металлоконструкция автоподьемника

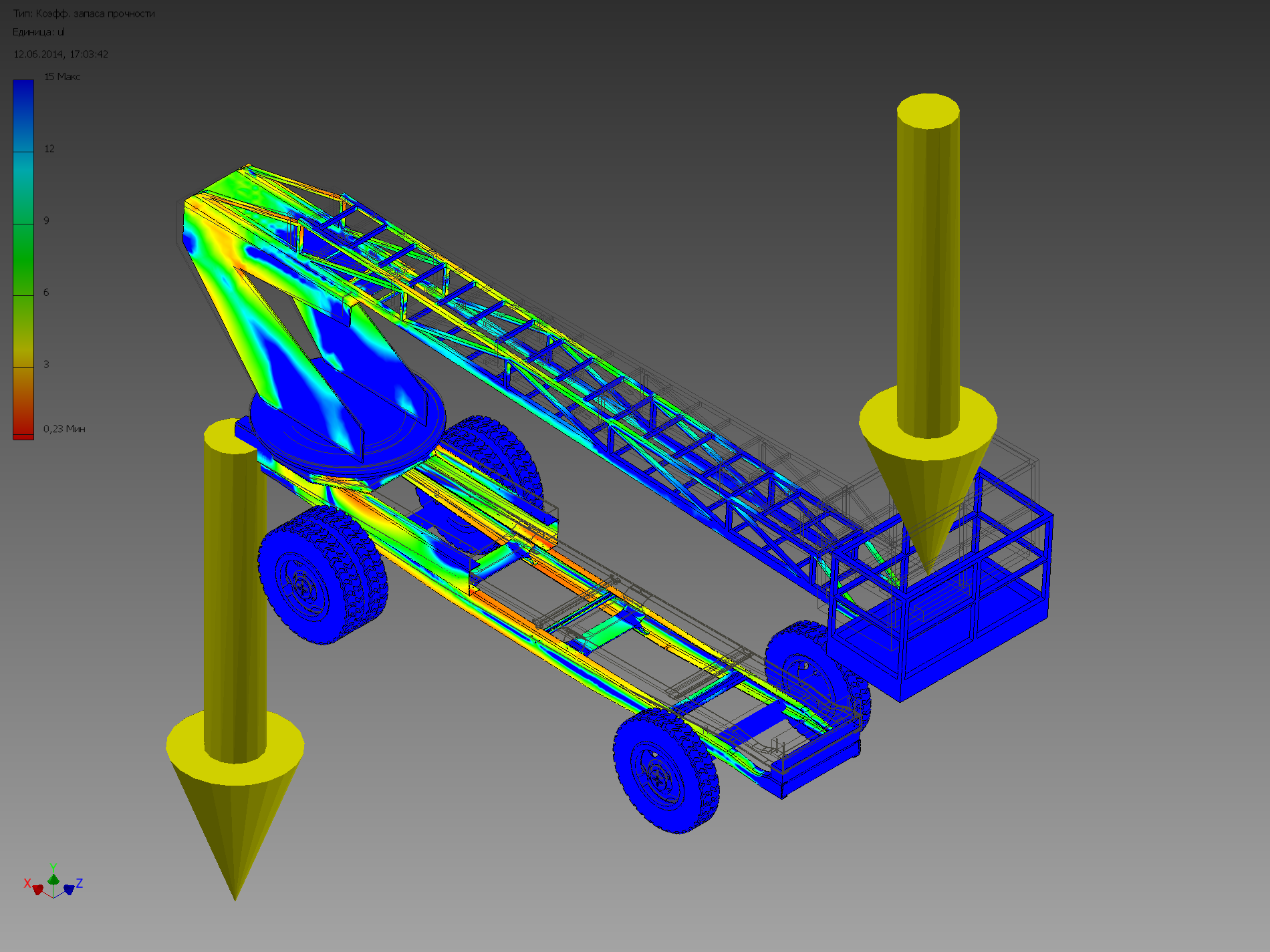

Используя систему Ansys-15, выполнен анализ прочности несущей системы автоподъемника (рис. 8). На основании проведенного расчета

выполнена конструктивная модернизация рамы и подрамника. Модернизация заключалась в усилении ранее выявленных мест.

Рисунок 8 – Анализ прочности рамы автоподьемника

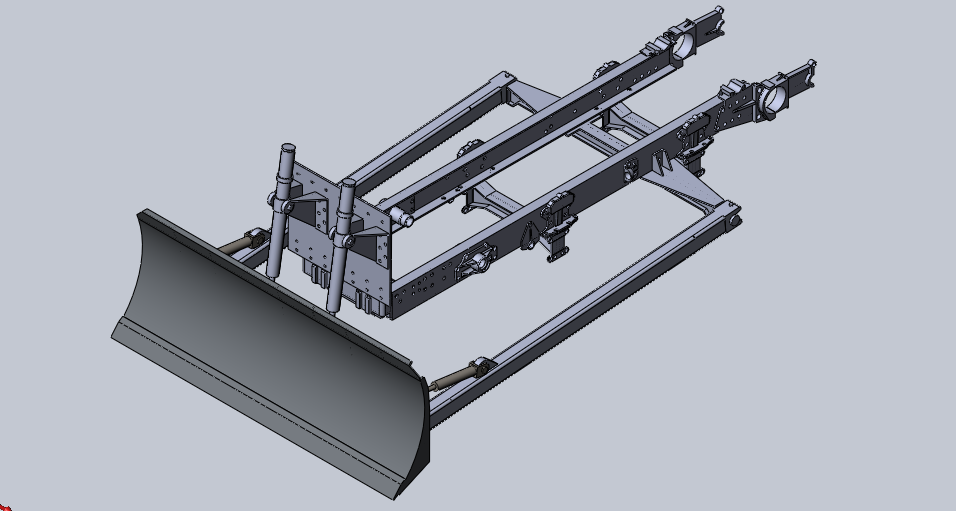

Аналогично была исследована несущая система гусеничного бульдозера на базе трактора Т-153 (рис. 9).

Рисунок 9 – Несущая система гусеничного бульдозера

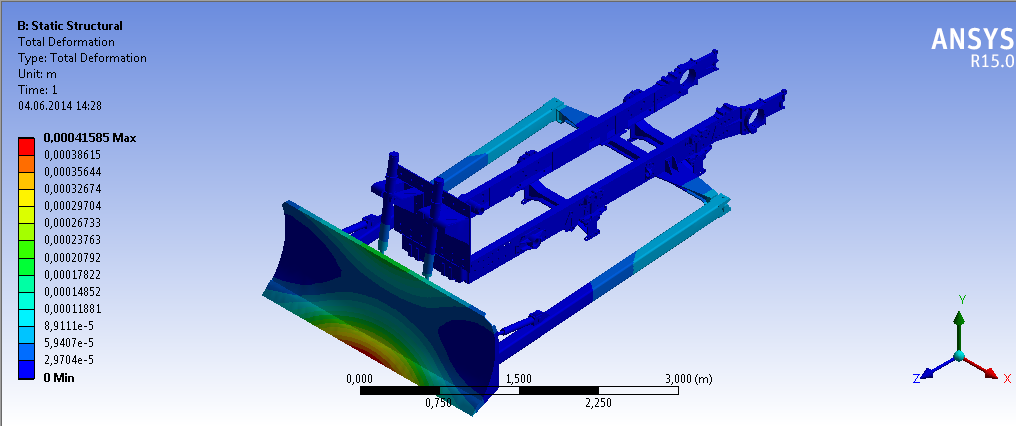

При исследовании нагруженности несущей системы бульдозера (рис.10) моделировались наиболее нагруженные режимы, а также удар отвалом в труднопреодолимое препятствие.

Рисунок10 – Исследование нагруженности несущей системы

гусеничного бульдозера

Выводы

Проведенные исследования позволили разработать методику оценки напряженно-деформированрого состояния несущих систем дорожно-строительной техники, созданной на базе автомобильных шасси и промышленных тракторов. На основании полученных результатов проведена конструктивная модернизация рамы автоподьемника и гусеничного бульдозера.

ПОВЫШЕНИЕ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ ГРУНТОВ ЗА СЧЕТ ПРИМЕНЕНИЯ БЕСТРАНШЕЙНЫХ ТЕХНОЛОГИЙ

В настоящее время в Украине примерно 45 тыс. км газопроводов требуют частичного и капитального ремонта, а в некоторых случаях полной замены на более высокую пропускную способность. В то же время, невзирая на повышение цен на газ, остается актуальным вопрос газификации сельской местности, где по оценкам специалистов газификация не превышает 65% от общего числа сельских населенных пунктов.

Основной схемой сооружения газопроводов для обычных равнинных и холмистых местностей, согласно ДБН В.2.5202001 «Газоснабжение», является подземная схема прокладки. Она обеспечивает надежную защиту труб от внешних воздействий, достаточно хорошо стабилизирует положение трубопровода, обеспечивает его устойчивость, не изменяет вида рельефа (при условии хорошо проведенных восстановительно-рекультивационных работ), не создает никаких препятствий для сельскохозяйственных работ, движения транспортных средств.

Основной объем земляных работ на плодородных землях приходится на рекультивацию плодородного слоя почвы и разработку траншей.

Работы по снятию и восстановлению плодородного слоя должны производиться в соответствии с проектом рекультивации земель.

Наиболее целесообразный порядок производства работ установлен Инструкцией по рекультивации земель при строительстве трубопроводов ВСН 17985 Миннефтегазстроя СССР.

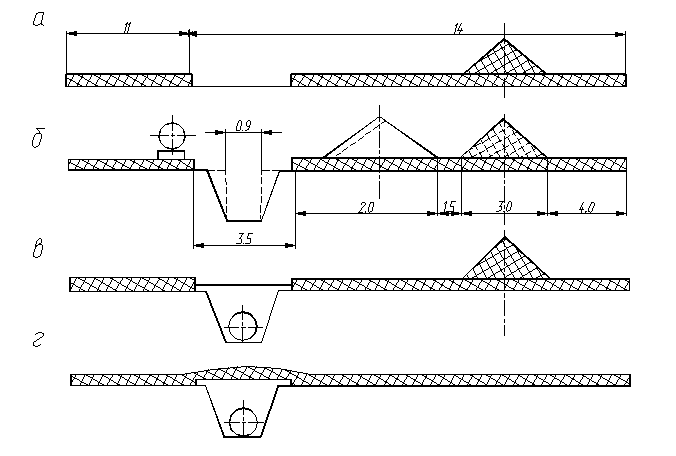

Рассмотрим последовательность операций ведения земляных работ при строительстве трубопроводов диаметром до 426мм при любой толщине плодородного слоя (рис.1), включая распределительные сети.

Одним проходом по оси траншеи роторным экскаватором снимают плодородный слой почвы с полосы шириной 3,5 м. При строительстве трубопроводов диаметром до 200 и 300 мм для снятия плодородной почвы допускается использовать роторные экскаваторы с шириной рабочего органа 0,9 и 1,8 м соответственно. Отвал почвы укладывают на полосу земляных работ на расстоянии 57 м от края полосы рекультивации до середины отвала (рис.1.а).

Траншею разрабатывают перемещающимися по полосе, свободной от плодородного слоя почвы, экскаваторами (рис.1.б). После прохода строительного потока уложенный в траншею трубопровод засыпают, перемещая из отвала весь минеральный грунт бульдозерами или автогрейдером, и уплотняют бульдозером. После выполнения этой операции полоса рекультивации должна представлять собой выемку с четко обозначенными краями, (рис.1.в).

Рис.1 Последовательность операций земляных работ при строительстве трубопроводов для любой мощности плодородного слоя

а рекультивация плодородного слоя почвы;

б разработка траншеи;

в укладка трубопровода и обратная засыпка минеральным грунтом;

г возвращение плодородного слоя.

Возвращение плодородного слоя выполняют бульдозерами, перемещающими его из отвала хранения, распределяющими и выполняющими окончательную планировку, продольными проходами. Для планировки поверхности могут использоваться автогрейдеры любых марок.

По выдержке из инструкции ВСН 17985 Миннефтегазстроя СССР, можно представить какую колоссальную территорию необходимо выделить под строительство или реконструкцию участка газопровода. Под полосу строительства попадают, как правило, сельскохозяйственные земли, лесополосы (вдоль полей и дорог) и лес.

Такой вид строительства или реконструкции является не рациональным, как с экономической, так и с экологической стороны т.к. приводит к вырубке деревьев, перемешиванию плодородного и минерального слоев грунта.

Современные бестраншейные методы строительства, позволяют уйти от классических схем, а также обладают более высокой рентабельностью, и минимальным, с экологической точки зрения, воздействием на окружающую среду, что соответствует всем украинским и международным экологическим нормам.

Под бестраншейными технологиями понимают методы прокладки, замены, ремонта, инспекции и обнаружения дефектов в подземных коммуникациях различного назначения с минимальным вскрытием земной поверхности или без вскрытия.

По степени разрушения поверхности грунта и преимущественным областям использования бестраншейные технологии можно разделить на две большие групп:

прокладка с минимальным разрушением поверхности грунта;

прокладка коммуникаций в закрытом грунте.

В первом случае используют технологии для строительства коммуникаций на линейно протяженных участках трассы, во втором при устройстве переходов, преодолении преград (например, водных).

Из первой группы бестраншейных технологий можно выделить методы прокладки коммуникаций протаскиванием, и заглублением, которые не требуют засыпки траншеи, и полностью удовлетворяют все требуемые нормы по экологической безопасности грунта при строительстве линейно протяженных участков трубопроводов различного назначения.

Впервые метод протаскивания был применен в прошлом веке в Германии (Бавария), где при строительстве сельского питьевого водопровода была уложена плеть чугунных труб диаметром 150 мм общей длиной 504 м на глубину 1,31,55 м. Все строительство длилось три дня, тогда как собственно укладка трубы произошла за 57 мин. Суть метода иллюстрирует рис.2.

Рис.2 Прокладка трубопровода протаскиванием

Рис.2 Прокладка трубопровода протаскиванием

Длина протаскиваемого трубопровода ограничивается прочностью трубы и обычно не превышает 400 м. Для реализации технологии используют тягачи, а в ряде случаев и дополнительные тяговые средства (анкерные лебедки, дополнительные тягачи, и т.п.). Необходимое тяговое усилие может быть снижено предварительным рыхлением (пропоркой) грунта по трассе будущего трубопровода.

Прокладка трубопровода заглублением (рис. 3) не имеет ограничений по длине прокладываемой трубы.

В этом случае к разрезающему ножу крепят трубоукладочное устройство, боковые стенки которого удерживают разрушенный грунт от осыпания до тех пор, пока укладываемая труба не опустится на дно прорези. Подачу трубы в трубоукладочное устройство осуществляют либо сверху тягача (для полимерных труб малого диаметра), либо сбоку трактора.

Рис.3 Прокладка трубопровода заглублением

При укладке труб больших диаметров длина трубоукладочного устройства становится значительной, увеличивая вес и ухудшая маневренность

В целом эти технологии применяют на местности со спокойным рельефом, в полых грунтах при прокладке коммуникаций диаметром до 300 мм. Стоимость строительства по сравнению с траншейным способом снижается на 34-50 %.

Преимущества строительства линейно протяжных участков подземных коммуникаций (дренажа, кабеля и трубопроводов) с помощью ножевого трубозаглубителя по бестраншейной технологии методами заглубления и протаскивания определяются следующими показателями:

низкая трудоемкость при высоких темпах прокладки сетей до 2,55 км/ч;

исключение процесса обустройства открытой траншеи и ее последующей засыпки;

минимально необходимая ширина полосы отвода под строительство составляет 5 м;

не требуется проведение рекультивационных работ по восстановлению плодородного слоя грунта;

совмещение в один прием процесса разработки грунта и укладки в грунт коммуникаций;

для выполнения строительства достаточно двух единиц техники.

Для прокладки коммуникаций в закрытом грунте используют технологии направленного бурения, прокола, продавливания, раскатки, микротоннелирования и щитовой проходки. Особенно бурно в последние годы развивается технология направленного бурения. Этот метод бурения называют по разному: горизонтальное направленное бурение (ГНБ), направленноуправляемое, бестраншейная прокладка и т.п. Однако важнейшей особенностью данного метода является то, что движение инструмента направляется оператором по выбранной трассе трубопровода.

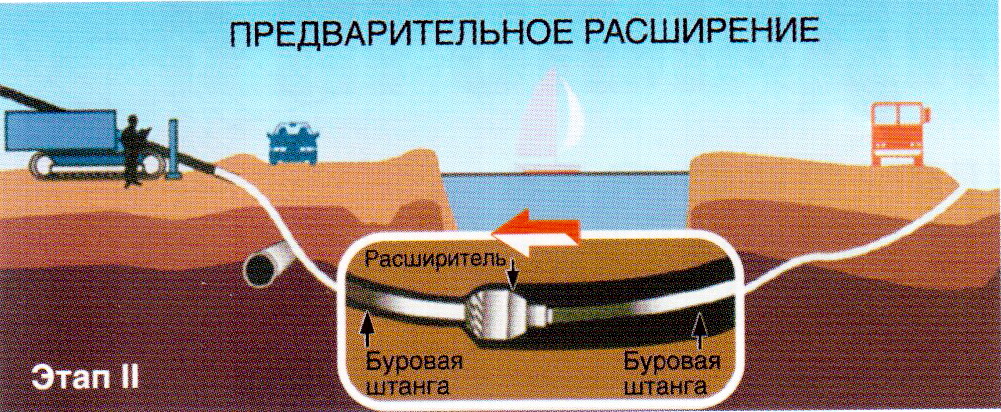

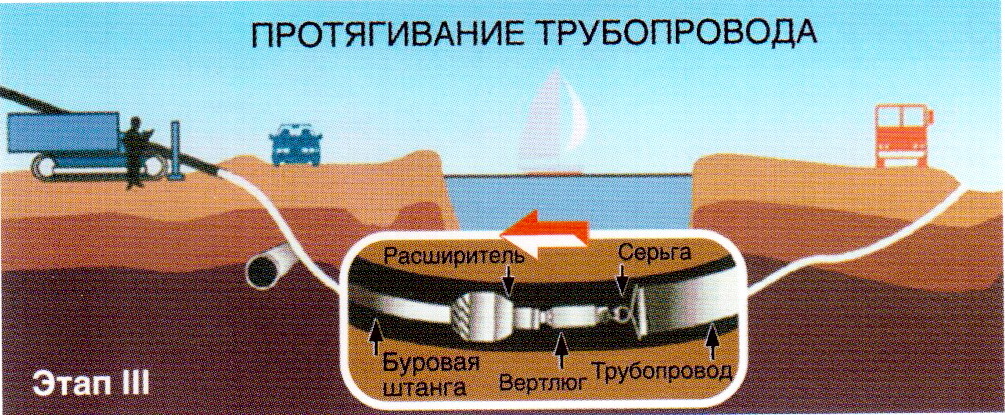

Метод впервые был разработан и внедрен в США в 1971 году, когда корпорацией «Cherrigton» был проложен трубопровод диаметром 115,6 мм длиной 231,6 м под р. Поджеро в Калифорнии. С этого времени строительство переходов стало быстро распространяться по всему миру. В настоящее время диаметр переходов возрос до 2800 мм, а максимальная длина 1800 м. Суть метода иллюстрирует рис. 4.

Первоначально по трассе прокладываемого трубопровода осуществляют бурение пилотной скважины. При проходке скальных пород вращение и нажим буровой головки могут комбинироваться с ударным воздействием молота.

На втором этапе буровая головка заменяется на расширитель, которым диаметр скважины доводится до требуемого размера.

На третьем этапе осуществляют затягивание трубопровода. При хороших грунтах и небольших расстояниях затягивание трубы производят одновременно с расширением скважины.

Рис.4. Технологическая схема строительства переходов трубопроводов через преграды способом направленного бурения

При прокладке коммуникаций под насыпями автомобильных и железных дорог с методом направленного бурения успешно конкурируют технологии прокола, продавливания, раскатки грунта.

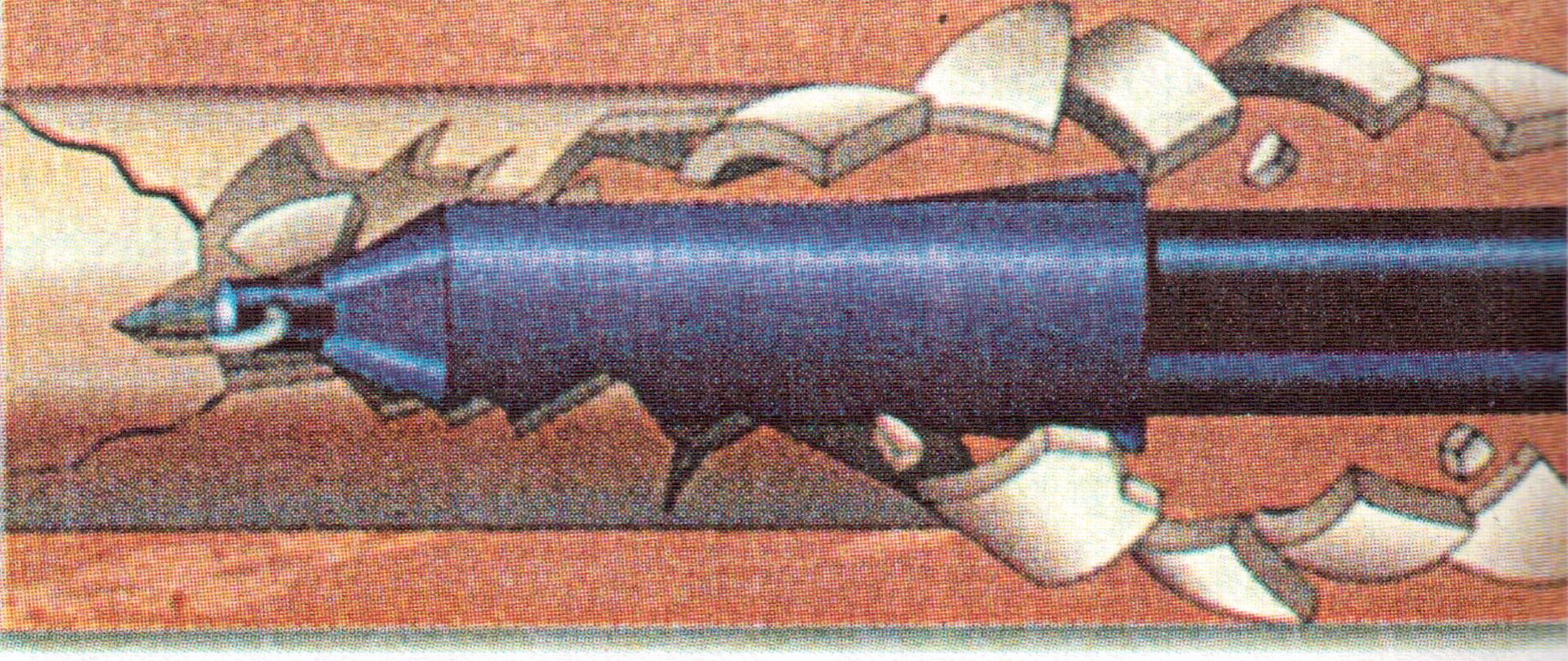

Метод прокола основан на образовании цилиндрической скважины в грунте за счет его радиального вытеснения и уплотнения инструментом с конусообразным наконечником. Различают прокол статический, вибрационный, виброударный и бионико-синтезированный (инструмент имитирует перемещение червя в грунте). В реализации этого метода наиболее широкое применение получили пневмопробойники, работающие по принципу отбойного молота. Прокол используют при прокладке труб диаметром до 500 мм и длиной до 50 м. Суть метода иллюстрирует рис. 5.

а)

б)

Рис. 5.Технологическая схема статического прокола

а)прокол; б)протягивание.

При продавливании трубу погружают в грунт с открытым торцом с последующим удалением грунта из полости трубы. Погружение трубы в грунт осуществляют домкратами или гидроцилиндрами. Различают продавливание статическое и в сочетании с ударным воздействием.

Метод раскатки представляет собой процесс образования цилиндрической скважины путем деформации и уплотнения грунта раскатывающим механизмом, раскатчиком.

Раскатчик состоит из конических катков, установленных на валу друг за другом на подшипниках качения. Оси катков смещены относительно продольной оси устройства так, что при его вращении катки движутся по винтовой линии и раскатчик вворачивается в грунт, образуя скважину. При вращении вала и осевой подачи катки обкатываются по забою и формируют стенки горизонтальной скважины. Каждый последующий каток увеличивает диаметр скважины, образованной предыдущим катком. Грунт при этом вытесняется в радиальном направлении, и вокруг скважины образуется уплотненная зона, превышающая диаметр скважины в 34 раза. Работа раскатчика подобна работе группы катков, в которой каждый последующий тяжелее предыдущего.

При работе в сжимаемых грунтах раскатчик оставляет после себя скважину с устойчивой цилиндрической поверхностью, в которой могут быть проложены коммуникации различного назначения. Раскатчик может работать и в грунтах с твердыми включениями, если размер последних не превышает 1/3 диаметра раскатчика. Твердые включения закатываются в стенки скважины.

Преимуществом этого метода является отсутствие необходимости в использовании передвижных насосных установок или компрессоров. Исключается просадка грунта на поверхности. Раскатка позволяет прокладывать трубопровод диаметром до 230 мм и длиной до 50 м.

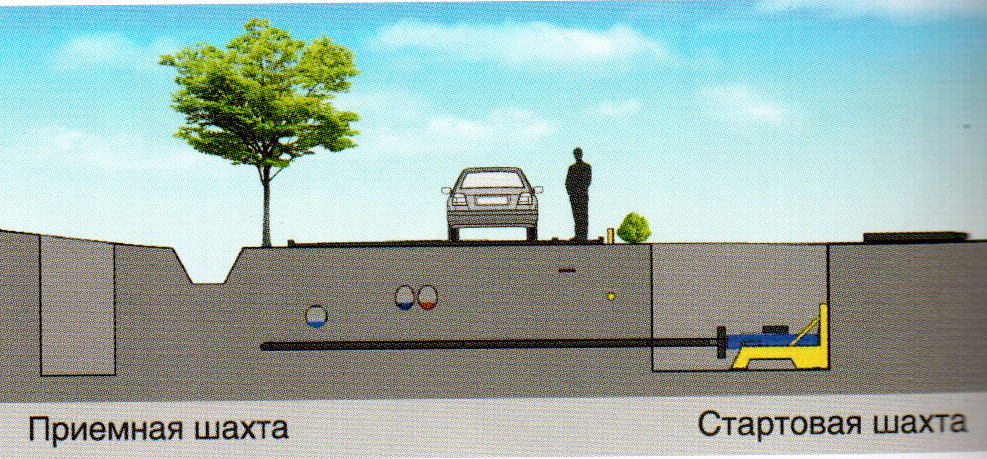

Микротоннелирование можно рассматривать как дистанционно управляемый процесс устройства скважин и продавливания труб, диаметр которых не допускает в них присутствия человека. Тоннель при этом способе прокладывается проходческим щитом с последующим протягиванием трубы. Проходческий щит имеет управляемую буровую головку. Используют щиты различной оснастки и компоновки. Силовое оборудование может размещаться либо внутри щита, либо на поверхности земли. Ориентация щита контролируется лазерной системой.

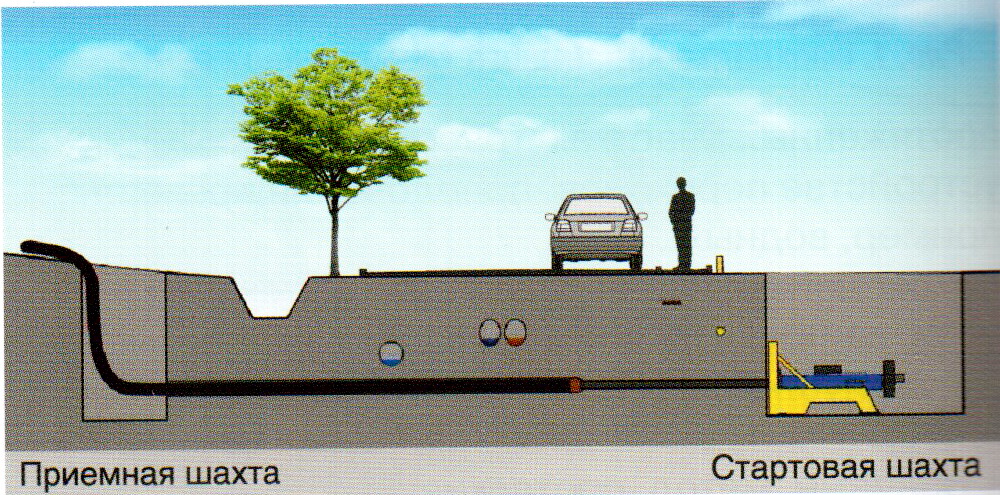

Щит размещают в заранее подготовленной стартовой шахте (котловане), и при работе он передвигается в заданном направлении к приемной шахте. Расстояние между шахтами составляет 100-120 м. При использовании специальных промежуточных прессовых станций это расстояние может быть увеличено в несколько раз. За щитом с помощью домкратов продавливаются трубы: стальные, железобетонные, керамические или очень перспективные полимербетонные со специальными стеклопластиковыми муфтами, оказывающими незначительное сопротивление при продавливании труб в скважине.

Данный опыт используют для устройства тоннелей диаметром до 2 м. Он применяется для проходки любых грунтов, в том числе включающие гравий, гальку, щебень. Наиболее эффективное применение этой технологии в песчаных, в том числе водонасыщенных грунтах, а также в глинах, суглинках и супесях.

При использовании этого метода стоит иметь в виду, что минимальная глубина залегания верха трубопровода относительно поверхности грунта должна быть не менее 1,52 диаметров трубы. При этом расстояние между прокладываемым трубопроводом и уже имеющимися коммуникациями и сооружениями должно быть не менее 1 м.

Щитовая проходка применяется в полускальных и скальных грунтах, где невозможно применить другие способы. При этом использую бетонные или железобетонные трубы. Щитовая проходка осуществляется также для прокладки футляров больших диаметров под пучок трубопроводов. Этим методом можно прокладывать коммуникации диаметром до 4000 мм с расстоянием между стартовой и приемной шахтами до 22 мм.

Все методы строительства в закрытом грунте (за исключением ГНБ) требуют отрытия двух приямков (шахт) стартового и приемного на относительно не большом расстоянии друг от друга, и поэтому не применяются на линейно протяженных участках строительства. Но являются незаменимыми при замене старой трубы на новую рис.6 (как правило полеэтиленовую).

Рис 6. Протаскивание новой полиэтиленовой трубы с разрушением старой

Такие операции могут выполнять установки для прокола грунта, выпускаемые на НПП «Газтехника».

Технические данные установок серии «МП» Таблица 1.

| Модель | МП125 | МП250 |

| Длина | 710 мм | 850 мм |

| Ширина | 500 мм | 600 мм |

| Высота | 510 мм | 550 мм |

| Диаметр прокола min | 60 мм | 60 мм |

| Диаметр расширения max | 192 мм | 280 мм |

| Диаметр соединительных штанг | 57 мм | 76 мм |

| Вес (без соединительных штанг и прокольной головки) | 92 кг | 115 кг |

| Длина прокола | 30 м | 50 м |

| Рабочий ход гидроцилиндра | 300 мм | 300 мм |

| Максимальное рабочее давление | 20 МПа | 20 МПа |

| Усилие прокола при максимальном давлении | 125 кН | 250 кН |

| Скорость прокола | 1 м/мин | 1 м/мин |

Как правило, все трубопроводы имеют обустроенные коллектора (особенно в городских условиях, парковых зонах, санаториях) в которые устанавливают установку для прокола грунта серии «МП» табл. 1, со специальным дугообразным упором, который упирается в стенки коллектора. И специальным расширителем разрушает старую трубу с одновременным затаскиванием новой полиэтиленовой трубы.

Все выше упомянутые методы значительно снижают, а в некоторых случаях, при замене старых труб исключат, негативное воздействие на экологию грунтов, и длительного воздействия шума и вибрации на флору и фауну.

С целью предотвращения загрязнения и деградации грунтов, а также снижения прямых потерь почвенного гумуса при производстве работ необходимо выполнять следующее:

контролировать границы землеотвода по проектным изысканиям, не допуская движения транспорта и строительной техники вне установленных маршрутов;

по возможности применять строительные машины и механизмы, имеющие минимальное удельное давление движителя;

исключать сброс и утечку ГСМ, неочищенных промстоков и других загрязнителей на поверхность грунта;

выполнять гидроизоляцию площадок для хранения техники и под другими объектами, где возможна утечка загрязняющих жидкостей;

соблюдать требования экологических, агротехнических, санитарно-гигиенических, строительных и других нормативов, связанных с дальнейшим использованием и рекультивацией земель.

Для предотвращения эрозии рекомендуется:

максимально сохранять естественный сток и водопропускные устройства;

применять настилы, сетки для стабилизации склонов с крутизной 2 и более градуса;

при рекультивации распахивать грунт поперек склона с целью недопущения образования линейных борозд, колеи, канавы.

Все эти мероприятия позволяют сберечь свойства и качество грунта, особенно его плодородного слоя.

Основные задачи, которые необходимо решать для повышения экологической безопасности строительных технологий, в т. ч. и бестраншейных, связаны с созданием современных строительных машин, и их рабочих органов при обычном режиме эксплуатации, а также минимизировать техногенное воздействие на среду при аварийных ситуациях или катастрофах.

Дата добавления: 2015-05-28; просмотров: 1950;