ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫХ МАШИН ОСНАЩЕННЫХ ГИДРОАККУМУЛИРУЮЩИМИ СИСТЕМАМИ ЗА СЧЕТ ПРИМЕНЕНИЕ УПРАВЛЯЕМЫХ МУФТ

Исследованы тенденции развития и совершенствования машин. Проведён анализ гидравлических систем используемых на землеройно-транспортных машинах, проанализированы режимы их работы на протяжении рабочего цикла машин. Рассмотрено применение энергосберегающих и аккумулирующих систем на различных машинах.

Повышение эффективности рабочих процессов ЗТМ зависит от их производительности и расхода топлива и имеет важное значение. В связи с этим исследование следует считать актуальным, поскольку повышение эффективности рабочих процессов ЗТМ за счет снижения расхода топлива ведет к снижению стоимости продукции.

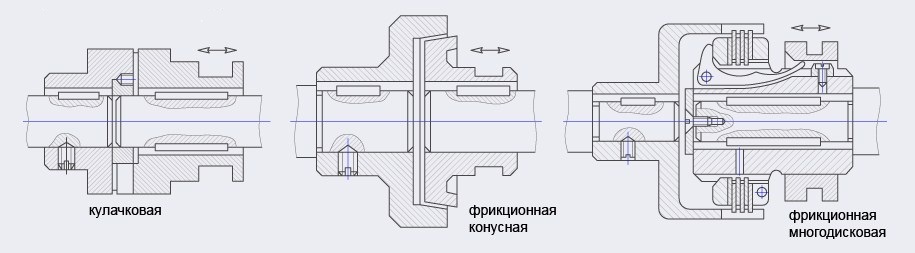

Управляемые (сцепные) муфты позволяют соединять и разъединять валы без остановки двигателя. По конструкции управляемые муфты разделяют на кулачковые и зубчатые (основанные на зацеплении), а также фрикционные и электромагнитные (основанные на трении).

Кулачковые и зубчатые муфты имеют весьма небольшие габариты и массу, не допускают проскальзывания. Однако их включение на ходу сопровождается ударами. Фрикционные муфты позволяют плавно соединять ведущий и ведомые валы под нагрузкой при любой скорости их вращения, предохраняют механизмы от внезапных перегрузок. Управляемые муфты требуют точной соосности соединяемых валов.

Рисунок 1 – Конструкции управляемых муфт

Кулачковая муфта состоит из двух полумуфт, имеющих на сцепляемых торцах выступы – кулачки. При включении муфты кулачки одной полумуфты входят во впадины другой, создавая жесткое соединение.

Фрикционные сцепные муфты передают вращающий момент между полумуфтами за счет сил трения на рабочих поверхностях. В начальный период касания полумуфт происходит относительное проскальзывание их рабочих поверхностей (смазанных или сухих), и тем самым обеспечивается плавность включения муфты. При установившемся движении проскальзывание не происходит, а при перегрузке муфта пробуксовывает, что предохраняет машину от поломок. Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей.

Электромагнитные фрикционные муфты сцепления – это муфты, в которых сжатие трущихся поверхностей осуществляется встроенным в муфту электромагнитом. Основные достоинства электромагнитных муфт сцепления: удобство дистанционного и автоматического управления; высокое быстродействие; отсутствие неуравновешенных сил; отсутствие уплотнений, и, следовательно, большая надежность. К недостаткам относятся: большие габариты при равном передаваемом моменте по сравнению с гидроуправляемыми; высокие требования к точности

изготовления и монтажа; чувствительность к загрязнению и колебаниям напряжения; высокое тепловыделение и опасность перегрева муфты при продолжительном включении; необходимость в продолжительной паузе между включениями (до 5 минут) для остывания муфты. Эти недостатки приводят к тому, что производители предлагают выбирать типоразмер муфты с запасом передаваемого момента относительно заданного. Соответственно, это приводит к росту габаритов муфты, а следовательно, и ее цены.

Целью исследования является повышение эффективности землеройно-транспортных машин за счет установки управляемой муфты в гидроаккумулирующей системе.

Задачи исследования:

- провести обзор существующих схем управляемых муфт сцепления;

- разработать гидравлическую схему с управляемой муфтой;

- разработать логическую схему работы гидроаккумулирующей

системы с управляемой муфтой.

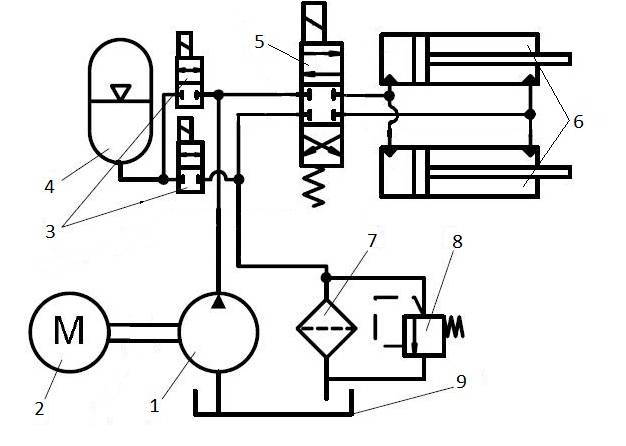

В современных ЗТМ принципиальная схема гидроаккумулирующей системы будет иметь вид:

1 – гидронасос, 2 – ДВС, 3 – гидрораспределители управления процессом зарядки-разрядки ГПА, 4 – гидропневмоаккумулятор;

5 – гидрораспределитель, 6 – гидроцилиндры, 7 – фильтр,

8 – предохранительный клапан, 9 – бак.

Рисунок 2 – Cхема гидроаккумулирующей системы бульдозера

Недостатком этой системы является постоянная работа гидронасоса на которую тратится энергия. Предлагается следующий вариант решения этой проблемы – установка управляемой муфты между двигателем и гидронасосом, которая будет отключать гидравлический насос когда он работает в «холостую».

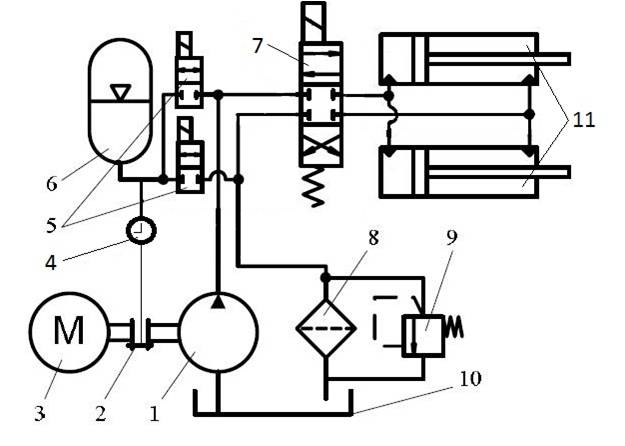

1 – гидронасос; 2 – управляемая муфта сцепления; 3 – ДВС; 4 – датчик давления; 5 – гидрораспределители управления процессом зарядки-разрядки ГПА; 6 – гидропневмоаккумулятор; 7 – гидрораспределитель; 8 – фильтр;

9 – предохранительный клапан; 10 – бак; 11 – гидроцилиндры управления рабочим оборудованием

Рисунок 3 – Cхема гидроаккумулирующей системы с управляемой муфтой

Принцип работы данной системы: крутящий момент от ДВС (3) передаётся через управляемую муфту (2) на гидронасос (1), который подаёт гидравлическую жидкость через гидрораспределители управления процессом зарядки-разрядки (5) в гидропневмоаккумулятор (ГПА) (6), который накапливает жидкость для работы гидроцилиндров управления рабочим оборудованием (11), так же гидронасос подает жидкость к гидроцилиндрам, если они используются в момент зарядки ГПА. При достижении максимального давления в ГПА, датчик давления (4) подаёт сигнал на муфту

сцепления, которая отключает связь между насосом и ДВС, и в дальнейшем гидроцилиндры работают от давления в ГПА, пока давление в них не опустится до минимального и датчик давления не подаст сигнал на муфту для подключения насоса.

Применение управляемой муфты в гидроаккумулирующей системе позволит снизить затраты энергии первичного двигателя, а следовательно и расход топлива, на холостых режимах работы и на нагруженных режимах СДМ оснащенных гидроаккумулирующей системой.

Дата добавления: 2015-05-28; просмотров: 1038;