Технологические схемы разработки при использовании комбинированного транспорта

Для лучшего использования достоинств различных видов карьерного транспорта в больших по размерам и глубоких карьерах часто бывает целесообразно использовать сочетания тех из них, применение которых в конкретных условиях даст максимальный экономический эффект. Различные виды транспорта могут применяться как независимо один от другого, так и в комбинации, при которой перемещение одной и той же породы из забоя до отвала (склада, фабрики) осуществляется двумя или большим числом видов транспорта.

Независимое использование в карьерах различных видов транспорта обусловлено необходимостью обслуживания рассредоточенных грузопотоков. Характерными примерами независимого применения различных видов транспорта являются: перевозка вскрышных пород железнодорожным транспортом, а полезного ископаемого автомобильным; перевозка вскрышных пород железнодорожным или автомобильным транспортом, а полезного ископаемого комбинированным; перевозка вскрышных пород и полезного ископаемого несколькими самостоятельными видами транспорта и т. д.

Для комбинированного транспорта характерна необходимость устройства перегрузочных пунктов, что усложняет общую технологию и организацию работ.

Комбинация железнодорожного и автомобильного транспорта целесообразна при глубине карьера свыше 70 – 100 м и достигнутом при этом расстоянии перевозок железнодорожным транспортом в 3 – 3,5 км. Глубокие горизонты вскрываются стационарными, полустационарными, скользящими или временными внутренними траншеями. По этим траншеям автомобильный транспорт движется до перегрузочного пункта, откуда горная масса перемещается в железнодорожных вагонах к пунктам складирования или на переработку.

Перегрузочные пункты могут располагаться на дне, на борту или на поверхности карьера. При расположении перегрузочного пункта на дне (или на нижних горизонтах) карьера расстояние автомобильной откатки не превышает 500 – 800 м; расстояние железнодорожной откатки — 8 – 10 км и более. По мере углубления горных работ перегрузочный пункт располагают на борту карьера и дальность автомобильной откатки увеличивается. Поэтому перегрузочный пункт периодически через 1,5 – 2 года переносится вниз на 20 – 30 м вслед за развитием горных работ в глубину, увеличивая тем самым расстояние железнодорожной откатки. При расположении перегрузочного пункта на борту карьера горная масса к нему доставляется как с группы ниже лежащих горизонтов, так и с нескольких рабочих горизонтов, находящихся выше уровня расположения перегрузочного пункта. Дальность перевозок автотранспортом при этом увеличивается (до 1,5 км), но улучшаются условия эксплуатации самосвалов, движущихся с грузом под уклон к перегрузочному пункту, а расстояние перевозок железнодорожным транспортом сокращается. Перегрузочный пункт переносится в новое положение через 5 – 7 лет эксплуатации.

В карьерах небольшой глубины (до 100 – 150 м) комбинированный автомобильно-железнодорожный транспорт может применяться при устройстве перегрузочного пункта на поверхности вблизи верхнего контура карьерного поля. Такое расположение перегрузочного пункта целесообразно также в тех случаях, когда дальность перемещения горной массы на поверхности может достигать 10 км и более.

Особенностями комбинации автомобильного и конвейерного транспорта являются наличие дробильных или грохотильных агрегатов или конвейерных установок специального типа. Конвейерные установки специального типа оборудуются пластинчатыми, ленточно-колесными и другими конвейерами. Транспортируемая по ним крупнокусковая порода не подвергается дроблению или грохочению. Назначение дробильных (щековые или конусные дробилки) и грохотильных агрегатов заключается в том, чтобы взорванная горная масса, поступающая на конвейер, была равномерно раздроблена и размер отдельных кусков не превышал допустимые.

Автомобильно-конвейерный транспорт может применяться в карьерах различной протяженности и глубины в основном для перевозки полезного ископаемого. Подъемные конвейеры при этом могут располагаться на нерабочих бортах, в торцах карьера или в наклонных стволах.

По мере углубления горных работ увеличивается дальность автомобильной откатки, в связи с чем дробильно-грохотильные агрегаты периодически переносятся в новое положение, а конвейерные подъемники наращиваются.

Таким образом, при автомобильно-конвейерном транспорте также устраиваются перегрузочные пункты: на поверхности, на борту или на дне карьера. Комбинация автомобильного в забоях и конвейерного транспорта для подъема горной массы позволяет уменьшить объемы горно-капитальных и подготовительных работ, снизить протяженность транспортных коммуникаций, интенсифицировать отработку горизонтов и углубочные работы.

Параметры забоя (ширина, высота и длина), расположение и число экскаваторов рассчитываются применительно к автомобильному транспорту. Расчет параметров конвейерных подъемников и их числа производится исходя из мощности грузопотоков и их возможного числа. В случае если при ограниченных размерах карьера в плане и значительной его глубине (более 100 – 150 м) экономически выгодно крупнокусковую руду дробить на поверхности, а вскрышную породу не дробить вообще, целесообразно применение комбинации забойного автотранспорта со скиповым подъемом.

Звеном, ограничивающим производительность автомобильно-скипового транспорта, является перегрузочный пункт.

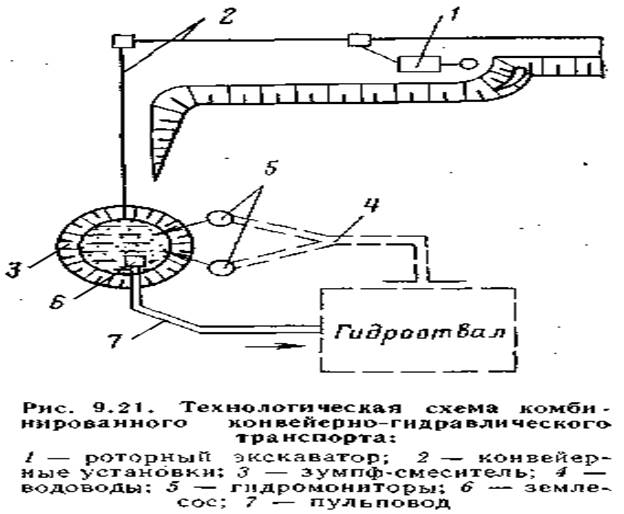

При разработке обводненных пород, обладающих тиксотропными свойствами (разжижение пород под действием динамических нагрузок), в отдельных случаях целесообразно применение комбинированного конвейерно-гидравлического транспорта. Сочетание роторного экскаватора, конвейерного и гидравлического транспорта в условиях сезонной работы позволяет обеспечить высокую производительность всех звеньев комплекса и поточность технологической схемы.

По схеме комбинированного конвейерно-гидравлического транспорта разрабатывались тиксотропные мела Лебединского карьера КМА (рис. 9.21).

При этом общая длина конвейеров и число перегрузок были сокращены настолько, чтобы избежать проявления тиксотропных свойств мела и связанного с этим налипания на конвейерную ленту.

Работа по этой технологической схеме позволила в 2,5 раза увеличить производительность роторного комплекса и снизить затраты на разработку 1 м3 вскрышных пород.

Дата добавления: 2015-05-26; просмотров: 936;