Технологические схемы разработки при использовании автомобильного и конвейерного транспорта

Автомобильный транспорт используется при продольных и поперечных одно- и двухбортовых, веерных и кольцевых системах разработки. Особенно эффективно его применение при разработке крутых штокообразных залежей, когда карьер имеет ограниченные размеры в плане и значительную глубину, а также для разработки узких и вытянутых по простиранию крутых пластообразных залежей при поперечных одно- или двухбортовой системах разработки.

Продольные однобортовую и реже двухбортовую системы применяют в основном при разработке наклонных залежей со вскрытием рабочих горизонтов стационарными внутренними траншеями с петлевой формой трассы и маятниковым движением автосамосвалов. В отдельных случаях используют сквозной фронт и сквозное движение автосамосвалов при вскрытии парными траншеями.

Карьерные поля с ограниченными размерами залежи в плане разрабатываются кольцевыми или веерными рассредоточенными системами разработки.

Размер экскаваторного блока при автомобильном транспорте по длине ограничивается условием обеспечения экскаватора запасом взорванной горной массы и определяется по выражению.

Длина блока экскаватора (в м) на нижнем горизонте должна быть рассчитана по условию подачи автосамосвалов под нижнюю погрузку

При автомобильном транспорте уступ отрабатывают заходками, ширина которых в мягких породах равна ширине блока панели. При разработке скальных пород ширина блока панели определяется шириной взрываемого блока.

Обычно в мягких породах ширина заходки (панели) принимается равной (0,8 – 1)∙Rч.у., так как при этом уменьшается угол поворота и сокращается продолжительность цикла экскаватора.

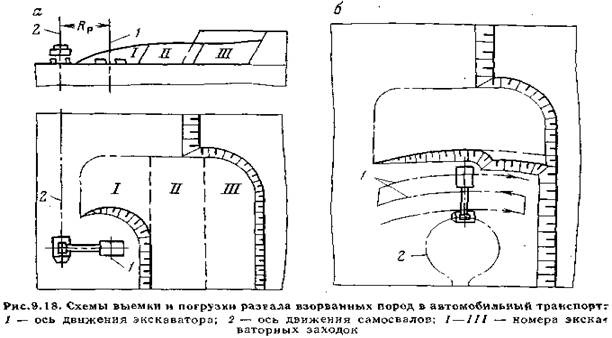

В скальных и полускальных породах ширина взрываемого блока (панели) должна быть такой, чтобы образовавшийся в результате взрыва развал был убран при сквозном движении самосвалов за две-три нормальные экскаваторные заходки (рис. 9.18, а).

Выемка развала взорванных пород может осуществляться и широкими заходками, что целесообразно при кольцевой схеме подачи автосамосвалов под погрузку (рис. 9.18, б).

Ширина рабочих площадок складывается из тех же параметров, что и при железнодорожном транспорте. В мягких породах ширина рабочих площадок составляет 25 – 30 м, в скальных и полускальных — 40 – 60 м.

Конвейерная доставка мягких пород (слагающих в основном верхние уступы) на внешние отвалы при разработке наклонных и крутых залежей применяется сравнительно редко.

Вскрышная порода от роторного экскаватора по системе конвейеров 1—2—3—4—5 (рис. 9.19) поступает на отвал, где с помощью отвалообразователя производится отсыпка яруса.

Система конвейеров включает: забойный конвейер 1 (погрузка на забойный конвейер может осуществляться непосредственно с отвальной консоли отвалообразователя или с помощью забойного перегружателя); соединительный (передаточный) конвейер 2, расположенный на соединительной берме в торце карьера; подъемный конвейер 3 (роль подъемного конвейера может исполнять межуступный перегружатель) для передачи породы с разрабатываемого горизонта на поверхность; магистральный конвейер - 4 для перемещения вскрышных пород от карьера до отвала; отвальный конвейер 5, передающий вскрышные породы с магистрального конвейера на отвалообразователь.

В качестве межуступного перегружателя могут быть использованы консольные отвалообразователи или двухопорные конвейерные мосты.

Производительность отдельно взятого конвейера и всей системы конвейеров не должна быть меньше производительности роторного экскаватора.

Существующие модели отечественных и зарубежных роторных экскаваторов позволяют разрабатывать наиболее плотные породы без их предварительного рыхления.

Дата добавления: 2015-05-26; просмотров: 1091;