Зведення підземних споруд.

3.2.1. Технологія зведення споруд методом «стіна в ґрунті»

Спосіб «стіна в ґрунті» застосовують при зведенні підземних частин промислових, енергетичних і цивільних будинків, гідротехнічних, транспортних і комунальних інженерних споруд. Такий спосіб дає можливість влаштовувати фундаменти і підземні споруди будь-якої глибини (4...5 м і більше). Звичайно, глибина конструкцій обмежується можливостями застосовуваної землерийної машини. Ширина траншеї може бути 0,2..1,2 м, що також обмежується наявними в будівництві механізмами.

Технологічний процес зведення споруджень способом “стіна в ґрунті” є комплексним процесом, що складається з ряду простих процесів: підготовка будівельного майданчика; пристрій форшахти по осі стіни; проходка траншів під шаром глинистого розчину; установка в траншею арматурного каркасу й обмежників; укладання в траншею бетонної суміші.

Сутність способу «стіна в ґрунті» полягає в утворенні під захистом глинистого розчину траншеї (виробки) з вертикальними стінками і наступним заповненням траншеї матеріалами або конструкціями. При заповненні бетоном, залізобетоном і збірними конструкціями стіна в ґрунті виконує роль захисної або тримальної конструкції, а при заповненні протифільтраційними матеріалами вони виконують роль протифільтраційних устроїв (завіс).

Конфігурація в плані стін, які зводяться у ґрунті, може бути різноманітною в залежності від конструкції споруди та її призначення -прямолінійного, криволінійного і ламаного обрисів (рис.3.9).

Значною перевагою способу «стіна в ґрунті» є можливість суміщення робіт з устрою фундаментів і підвалів, що дозволяє виключити перекидання великих мас ґрунту. Крім того, забезпечується надійність роботи підлог, а відсутність котлованів значно спрощує організацію робіт нульового циклу.

Спосіб «стіна в ґрунті» може бути використаний у різноманітних інженерно-геологічних та гідрогеологічних умовах і в багатьох випадках дозволяє відмовитися від забивання шпунта, різноманітного роду кріплень, водопониження і заморожування.

Застосування способу «стіна в ґрунті» доцільне при високому рівні підземних вод; заглибленні конструкції в тривкий і водостійкий шар; у обмежених умовах будівництва; при зведенні глибоких підземних споруд (більше 5...7 м).

Застосування способу «стіна в ґрунті» може бути обмежене: наявністю ґрунтів із кавернами і порожнечами, мулів і пухких насипних ґрунтів, включенням уламків будівельних конструкцій і матеріалів і інших перешкод.

Рис.3.9. Конструкції стін, що зводяться способом «стіна в ґрунті». а) протяжна стіна; б) прямокутний стовп; в) Т - подібний стовп; г) прямокутна підземна споруда; д) еліптична підземна споруда; е) кругла підземна споруда; 1 - стіна; 2 - ґрунт, що підлягає розробці після зведення стіни.

Рис.3.9. Конструкції стін, що зводяться способом «стіна в ґрунті». а) протяжна стіна; б) прямокутний стовп; в) Т - подібний стовп; г) прямокутна підземна споруда; д) еліптична підземна споруда; е) кругла підземна споруда; 1 - стіна; 2 - ґрунт, що підлягає розробці після зведення стіни.

У вітчизняній практиці застосовують два типи стін, що зводяться способом «стіна в ґрунті»: пальові - утворені із суцільного ряду буронабивних паль, і траншейні - утворені суцільною стіною з монолітного або збірного залізобетону. В залежності від властивостей ґрунту і глибини стін вживають два способи зведення стін: із застосуванням глинистого розчину (мокрий) і сухий.

Примокрому способі траншею в процесі її розробки і зведення стін заповнюють глинистим розчином, що запобігає заваленню ґрунту. Цей спосіб застосовують у водо-насичених хитких ґрунтах. Сталість стінок траншей забезпечується за рахунок зміцнення поверхневого прошарку стінок шляхом створення екрана, що складається з заглинизованого ґрунту і глинистої шкірки, і передачі на стінку гідростатичного тиску глинистого розчину. Сталість стінок траншей зростає зі збільшенням щільності глинистого розчину і зменшенням проникності утвореного екрана.

Сухий спосіб застосовують у стійких пилувато-глинистих ґрунтах із показником текучості IL  0,25 при невеличкій глибині стін (до 5…7 м). У процесі розробки траншею заповнюють глинистим розчином (суспензією). Для утримання часток зруйнованого ґрунту в зваженому стані при розробці траншеї, як правило, застосовують глинисті тиксотропні розчини.

0,25 при невеличкій глибині стін (до 5…7 м). У процесі розробки траншею заповнюють глинистим розчином (суспензією). Для утримання часток зруйнованого ґрунту в зваженому стані при розробці траншеї, як правило, застосовують глинисті тиксотропні розчини.

Завдяки тиксотропним властивостям розчину можна утримувати частки шламу в зваженому стані при припиненні циркуляції розчину, внаслідок чого підтримується стала робота механізмів, застосованих для розробки траншеї. Тиксотропний розчин дозволяє зберегти сталість траншеї в період розробки ґрунту і влаштування стіни.

Конструкції, що зводяться способом «стіна в ґрунті», за способом виготовлення бувають монолітними, збірними і збірно-монолітними.

Після влаштування в ґрунті траншей (виїмок) розчин у траншеях заміняють монолітним бетоном, збірними елементами, глиною або сумішами глини з цементом у залежності від призначення конструкції. У ґрунті формують тримальні конструкції (фундаменти і стіни) або протифільтраційні завіси. При влаштуванні підвалів і підземних споруд ґрунт, укладений всередині стін, витягають.

Утворення стінок із усічених бурових паль (див. рис.3.10.) застосовують, коли стінку закладають біля існуючих будівель і нижче підошви їх фундаментів. Щоб уникнути руху ґрунту під фундаментами, його розробку в щілині і бетонування в ній здійснюють в обсадній трубі.

Технологія зведення стін із усічених буронабивних паль включає такі процеси: буравлення свердловин із використанням спрямівних труб; армування свердловин; бетонування свердловин методом ВПТ і витягування спрямівних труб із свердловин.

|

Спрямівні труби мають з одного боку увігнуту ділянку з таким самим радіусом кривизни, що й сама труба. Таким чином, коли одна труба прилягає до іншої, у плані вони утворюють обрис “вісімки” і відстань між осями сусідніх щілин виявляється меншою, ніж їх діаметр. Труби витягають тільки після заповнення їх бетоном. Відстань між палями повинна бути меншою за діаметр їх стовбура. Приєднуючись одна до одної, палі утворять суцільну стінку з хвилястою поверхнею.

Рис.3.10. Влаштування стіни в ґрунті методом усічених буронабивних паль.

А) буравлення першої свердловини; б) встановлення лідерно - спрямівної труби (ЛСТ); в) буравлення другої свердловини; г) встановлення ЛСТ у другу свердловину; д) встановлення арматурного каркасу; 1 - буровий верстат (УГБХ-150); 2 - ротор верстату; 3 - шнек; 4 - кран; 5 - палі попередньої секції; 6 - свердловина з ЛСТ; 7 - перша свердловина в секції ; 8 - ЛСТ; 9 - друга свердловина в секції; 10 - арматурний каркас.

Для проходження свердловин використовують бурові установки ударної й обертальної дії, що мають робочі органи як періодичного, так і безперервного витягування зруйнованої породи з промиванням свердловини і без нього. При використанні установок обертальної дії більш продуктивних, ніж ударно-канатні, з метою утримання породоруйнівного інструменту, у вертикальній площині і забезпечення стикувального контакту проходки ведуть за допомогою спеціальних фіксуючих пристроїв - спрямовуючих шаблонів.

Конструкції стін фундаментів і підземних споруд, що зводяться в траншеях способом «стіна в ґрунті», бувають суцільними, полегшеними наскрізними порожнинами та полегшеними замкнутими порожнинами.

Перед зведенням траншеї способом «стіна в ґрунті» в її верхній частині передбачається влаштування коміра, що запобігає заваленню верха бортів траншеї, слугує спрямівним для розробки ґрунту й одночасно для розмітки положення арматурних каркасів або збірних елементів і є підпорою для їх підвішування і кріплення. Комір влаштовують із монолітного або збірного залізобетону.

Вибір схеми і послідовність розробки траншеї визначаються гідрогеологічними умовами, особливостями устаткування для влаштування траншеї і конструктивних особливостей конструкцій, що споруджуються.

Розробку траншей із вертикальними стінками під захистом глинистого розчину виконують землерийними машинами циклічної і безперервної дії.

До машин циклічної дії відносять устаткування з ківшовими робочими органами: екскаватори, обладнані подовженою рукояттю, або напірним грейфером, штангові екскаватори й таке інше.

До устаткування безперервної дії відносяться гідравлічні траншеєкопачі, фрезерні і барові машини. Таке устаткування більш продуктивне, але й більш складне.

Вибір землерийних машин виконують з урахуванням характеристик розроблюваних ґрунтів, розмірів і конструктивних особливостей споруди, що зводиться, складності будівельного майданчика та термінів зведення.

Розробка траншей у залежності від типу прохідницьких машин може здійснюватися безупинно й окремими захватками - шурфами.

При використанні грейферів можуть застосовуватися дві головні технологічні схеми зведення стін:

по першій схемі стіна утворюється з окремих захваток: розроблюваних і тих, що бетонуються через одну з наступною розробкою і бетонуванням проміжних. Розміри захваток визначаються розміром розкриття щелепи і формою ковша ;

по другій схемі стіна споруджується безперервною розробкою траншеї і наступним бетонуванням суцільної стіни.

Перша технологічна схема застосовується в умовах, коли сталість стінок траншей не може бути гарантована протягом часу, необхідного для розробки трьох захваток.

Ґрунти I, II груп можна розробляти грейфером без улаштування лідерних свердловин, а ґрунти III, IV груп з улаштуванням спрямованих свердловин. Відривання ґрунту в захватках з улаштуванням спрямівних щілин виконують послідовно або через одну.

Для риття неглибоких (до 12 м) траншей шириною 0,5..1м застосовують штанговий екскаватор (рис3. 11).

Штанговий екскаватор може зрізати ґрунт у вертикальному забої. По спрямівній копровій стійці за допомогою кареток переміщується трубчаста рукоять з жорстко укріпленим на ній ковшем. Верхня каретка жорстко сполучена з рукояттю, а нижня може переміщатися по рукояті та по копровій стійці. Ківш у відкритому вигляді до початку розробки і під час розвантаження утримує тяговий канат, з’єднаний із тильною частиною грейферного ковша кронштейном. Розробка траншеї починається з проходження піонерного шурфу. Для роботи в стріловому режимі ківш у розкритому вигляді подають у траншею і розробляють тупикову частину забою. Копрова стійка при цьому нахиляється за допомогою гідроциліндра, забезпечуючи струговому ножеві необхідне напірне зусилля на забій. Глибина розробки ґрунту - до 18 м. Ширина розроблюваної траншеї - 0,4..1м.

Рис.3.11. Розробка ґрунту в траншеї штанговим екскаватором; 1 - екскаватор; 2 - копрова стійка; 3 - тяговий канат; 4 - каретка; 5 - упор; 6 – штанга-рукоять; 7 - піднімальний канат; 8 - спрямівник; 9 - грейферна частина ковша; 10 - дно траншеї; 11 - стругова частина ковша.

Рис.3.11. Розробка ґрунту в траншеї штанговим екскаватором; 1 - екскаватор; 2 - копрова стійка; 3 - тяговий канат; 4 - каретка; 5 - упор; 6 – штанга-рукоять; 7 - піднімальний канат; 8 - спрямівник; 9 - грейферна частина ковша; 10 - дно траншеї; 11 - стругова частина ковша.

При використанні бурофрезерних агрегатів (типу СВД) рекомендується застосовувати технологічну схему, що передбачає безупинну розробку траншеї і бетонування захватками, розташованими послідовно.

Таку ж технологічну схему варто застосовувати при розробці суцільної траншеї штанговим екскаватором і екскаватором, обладнаним зворотною лопатою.

Для приготування глиняних розчинів вживають бентонітові глини або місцеві глини, що містять 30...50 % глинистих часток.

Щільність глиняного розчину, необхідну для виконання робіт, визначають із розрахунку зберігання сталості стінок траншей.

Готування глиняних розчинів і їх очищення виконують на технологічному комплексі, який включає: вузол готування глиняного розчину, ємкості для його зберігання, вузол перекачування розчину, ємкості - відстійники для розчину, що був у вжитку, склади для зберігання глини і хімічних реагентів, вузол очищення розчину.

Для перекачування глиняного розчину й подавання його в траншею використовують грязьові і відцентрові насоси. Трубопроводи для перекачування глинистих розчинів виконують з труб діаметром 100…150 мм секціями довжиною 2..5 м. Гнучкі трубопроводи повинні мати жорсткі наконечники з швидкороз’ємними з’єднаннями.

У процесі розробки траншеї глиняний розчин забруднюється і на дно траншеї випадає шлам, тому перед початком бетонування необхідно очистити дно захватки і замінити забруднений розчин на свіжоприготований. Дно траншеї очищають за допомогою заглибних насосів або ерліфтних установок.

Щільність розчину при використанні для його готування бентонітових глин слід приймати 1,05..1,15 т/м3, при використанні інших видів глин 1,2..1,3 т/м3.

Розрахунок сталості стінок траншей провадиться з урахуванням гідрогеологічних умов будівельного майданчика. При цьому враховуються фізико-механічні властивості ґрунтів, рівень підземних вод і навантаження від будинків, що будуються поблизу споруд.

Сталість стінок траншеї може бути забезпечена за рахунок підвищення щільності глинистої суспензії, перевищення рівня розчину над рівнем підземних вод, а також за рахунок зменшення довжини захватки.

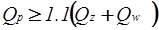

Сталість стінок траншей забезпечується дотриманням умов:

3.,1)

3.,1)

(3,2)

(3,2)

Qp, Qz, Qw - відповідно рівнодіючі тиски на глибині траншеї глиняного розчину, ґрунту і підземних вод; Pp, Paz,, Pw - відповідно інтенсивності тисків глиняного розчину, ґрунту і підземних вод.

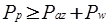

Тиск глиняного розчину і підземних вод визначають за формулами:

(3,3)

(3,3)

(3,4)

(3,4)

де hр і hw - відстані від поверхні ґрунту відповідно до рівня глиняного розчину і підземної води; z - глибина траншеї.

У залежності від співвідношення довжини і глибини траншеї і виникаючого при цьому характеру напруженого стану ґрунтового масиву траншеї рекомендується підрозділяти на два типи: довгі при В/Н> 2; короткі при В/Н  2, де В і Н відповідно довжина і глибина ділянки траншеї, утримуваного глиняним розчином.

2, де В і Н відповідно довжина і глибина ділянки траншеї, утримуваного глиняним розчином.

Відстань від фундаменту до існуючого будинку приймається такою, щоб забезпечувалася сталість стінки траншей і фундаментів під час виробництва робіт. Іноді вона складає 1,5...2м.

Бетонні і залізобетонні конструкції стін у ґрунтах виконують із важкого бетону щільної структури класів В20... В40.

Монолітні стіни в траншеях влаштовують методом вертикально переміщуваної труби

(ВПТ) по захватках. Суміжні захватки розділяють обмежувачами у вигляді сталевої інвентарної труби або палі, які вдавлюють між стінками траншей до її дна.

Обмежувач слід встановлювати в траншею за допомогою крана в створ стику між суміжними захватками. При цьому обмежувач повинен урізуватися на 3...5см біля стіни траншеї і занурюватися нижче дна траншеї на 30...50см. Верх обмежувача повинен надійно закріплюватися на комірі.

При влаштуванні протяжних стін у ґрунті проектом визначається довжина секції-захватки і дається конструкція стиків секцій. Довжину секції-захватки приймають рівною 3...6м, іноді до 8м з умов забезпечення сталості стін траншей і дотримання термінів тривалості робіт з улаштування фундаменту.

Стики між секціями-захватками можуть бути неробочі і робочі. У неробочих стиках не виникає напруги розтягнення через відсутність згинальних моментів, і поперечних сил. Робочі стики сприймають ростягуючу напругу в горизонтальній площині в разі прикладання до них таких моментів. Конструкції стиків між секціями фундаментів залежать від багатьох чинників. Робочі стики мають бути рівнотривкими з основним матеріалом стіни.

Арматурні каркаси повинні мати довжину, рівну глибині траншеї. Для забезпечення необхідного захисного шару слід ширину арматурних каркасів приймати на 150…250 мм менше ширини траншеї. Розміри каркасу залежать також від прийнятої технології влаштування фундаменту або підземної споруди, величини секції-захватки і конструкції стику між секціями. В арматурних каркасах мають передбачатися прорізи для пропускання бетонолитних труб, обгороджених вертикальними стержнями з гладкої арматури, і обмежувачі, які фіксують проектне положення арматурного каркасу в траншеї, для створення необхідної товщини захисного шару. При довжині захватки до 4 м необхідно влаштовувати один проріз у середині каркаса, при довжині захватки 4...6 м—два (при радіусі розтікання бетонної суміші не менше 1,5 м).

У залежності від глибини траншеї об’єм захватки має складати не більш 50...60м3. Конструкція обмежувача повинна виключати можливість попадання бетонної суміші з однієї захватки в іншу і забезпечувати водонепроникність робочих стиків бетонування.

Неробочі стики виконують із використанням гладких інвентарних або стаціонарних ( тих, що лишаються в тілі бетону) обмежувачів захваток без перепуску через них горизонтальної арматури. При неробочих стиках захватки між собою не з'єднуються й у прямолінійних фундаментах кожна захватка працює як окремий стовп.

Робочі стики між секціями виконують із перепуском арматури на 30 діаметрів з однієї секції в другу через залізобетонні елементи або металеві листи, залишені в тілі фундаменту.

Стики стін фундаменту в місцях з'єднання суміжних захваток бувають:

у вигляді плоскої металевої діафрагми, привареної до арматурного каркаса, на кінець якого приварюють два швелери. Такі з’єднання застосовують при глибині стіни до 25 м;

у вигляді криволінійного сполучення, виконуваного за допомогою інвентарної труби, діаметр якої дорівнює ширині траншеї. Таке з’єднання застосовують при глибині стіни до 18 м;

у вигляді набивної палі, влаштованої за допомогою інвентарної труби, що витягається після бетонування і тужавіння бетону двох сусідніх захваток;

у вигляді нахилених стиків, застосування яких дозволяє уникнути виникнення напруг , що розтягують, і не потребує перепуску арматури для досягнення рівноміцності стику. Конструктивно це досягається виконанням стін із послідовно розташованих опорних і розпірних елементів трапецієвидої форми, що сполучаються один з одним по бічних гранях, при цьому кожний опорний елемент виконаний у вигляді рівнобічної трапеції, що розширюється до верху, а кожний розпірний елемент виконаний у вигляді рівнобічної трапеції, яка розширюється до низу. Бокові грані, що сполучаються, утворюють із вертикаллю кути 5…10°, а розташовані по кінцях стіни опорні елементи виконані у вигляді прямокутних трапецій. Такі фундаменти забезпечені по краях бічними ребрами. Виконання фундаменту з нахиленими стиками дозволяє здійснювати рівноміцний стик без сталевих листів-обмежувачів, що призводить до зниження витрат металу;

у вигляді східчастих стиків, застосування яких забезпечує рівноміцність за рахунок перев'язки захваток уступами. Їх формують за допомогою обмежувача, який має уступ у верхній частині, що забезпечує його виймання з траншеї після тужавіння бетону. Для забезпечення поздовжньої жорсткості стіни або фундаменту в кожній секції-захватці чергують уступи в різні боки, а захватки бетонують через одну.

Фундаменти можуть виконуватися полегшеними за рахунок вирізання у верхній зоні стіни наскрізних отворів або замкнених порожнин, які заповнюють баластом або глиняним розчином. Порожнини скорочують витрати бетону, а при заповненні глиняним розчином утворюють гарну гідроізоляцію.

Бетонування стін можна виконувати методом ВПТ при подачі литої бетонної суміші або напівжорсткої суміші з її одночасним ущільненням вібраторами, розташованими на нижньому кінці бетонолитної труби. При віброущільненні необхідно забезпечити сталість укосів траншеї. Рекомендується застосовувати глибинні вібратори С-826, ИВ-60 тощо.

Бетонна суміш має задовольняти таким вимогам: осідання стандартного конусу - 18…20 см; водоцементне відношення - не більш 0,6; термін тужавіння бетонної суміші - не менше 2 г.

Для підвищення щільності бетону, а також збільшення пластичності суміші рекомендується застосовувати поверхнево-активні пластифікуючи добавки.

Устаткування для бетонування цим способом повинно мати пристрій для підвішування, піднімання й опускання бетонолитних труб, помостів для розміщення устаткування та людей і забезпечувати безперервність бетонування захватки з заданою інтенсивністю й рівномірне заповнення сумішшю всієї захватки (рис.3.12).

У конструкціях, які виконуються з монолітного бетону, що вкладається методом ВПТ, робочою арматурою застосовується сталь періодичного профілю класів А-II і А-III. Перед бетонуванням дно траншеї на захватці очищують від шламу, а забруднений глиняний розчин змінюють свіжим. Після цього в траншею занурюють арматурні каркаси, наділені відгинами - полозками, що забезпечують необхідну товщину захисного шару, і діафрагмами зі сталевих листів завтовшки 3 мм. Арматурні каркаси вивішуються на комір за допомогою поперечних балок. Крізь отвір діафрагм пропускають кінці горизонтальних арматурних каркасів, що зварюють із випусками арматури сусідньої захватки. Потім у траншею опускають бетонолитну трубу і бетонують стіну. Відповідно до рівня бетонування бетонолитну трубу піднімають краном і вкорочують посекційно з тим, щоб нижній її кінець був заглиблений у раніше вкладену бетонну суміш не менше ніж на 1...2 м. Перерви в бетонуванні припускаються не більше ніж на 1,1…1,5 г. Витіснений з траншеї розчин у процесі бетонування відводиться по лотку в розроблювану захватку або запасну ємкість. Вкладання бетонної суміші слід припиняти після появи на рівні устя траншеї чистої бетонної суміші. Забруднений глиняним розчином прошарок бетонної суміші треба видалити. Коли бетон набуває розпалубної міцності, інвентарний обмежувач витягають і переставляють на межу чергової захватки. При зведенні підземних споруд після досягнення бетоном проектної міцності розробляють ґрунт внутрішнього об’єму. Сталість і міцність стін, що відкриваються під час розробки внутрішнього масиву, забезпечують тимчасовими або постійними розпірками, встановленням рам, діафрагм, перекриттів і анкерів.

Сполучення монолітних фундаментів із днищем, перекриттями і балками жорсткості необхідно виконувати у вигляді штраб або жорстких з'єднань. Для утворення штраб повинно бути передбачене закладання дерев'яних коробів, які витягаються після виїмки ґрунту з підземної споруди. Жорстке з'єднання елементів підземної споруди виконують за допомогою сталевих закладних деталей або випусків арматури, з’єднаних за допомогою зварювання.

Стіни в ґрунті, що мають наскрізні отвори, зводяться захватками. У траншею встановлюють арматурний каркас, а потім опускають порожниноутворювач. Після тужавіння бетону порожниноутворювач відривається за допомогою домкратів.

Для утворення замкнених порожнин розроблена спеціальна установка і порожниноутворювач. Установка являє собою просторову конструкцію, яка переміщується уздовж траншеї. На установці розміщені приймальні бункери і бетонолитні труби. Порожниноутворювач, виконаний у вигляді відсіченої порожньої піраміди зі сталевих листів, з зовнішнього боку вкривається текстолитом, що не адгезує з бетоном.

Днище порожниноутворювача обладнане клапаном, який через штангу з’єднується з важелем. При опусканні порожниноутворювача в траншею клапан, розташований в днищі, відкритий, а через патрубок порожнина сполучена з атмосферою, завдяки чому він вільно заповнюється глинистою суспензією.

Рис.3.12. Зведення стіни з монолітного бетону: а) - розробка захваток першої черги; б) - розробка захваток другої черги; в) - вкладання бетонної суміші; г) - готова ділянка стіни; 1- грейфер; 2 - інвентарний обмежувач; 3 - бетонолитна труба; 4 - арматурні каркаси.

Рис.3.12. Зведення стіни з монолітного бетону: а) - розробка захваток першої черги; б) - розробка захваток другої черги; в) - вкладання бетонної суміші; г) - готова ділянка стіни; 1- грейфер; 2 - інвентарний обмежувач; 3 - бетонолитна труба; 4 - арматурні каркаси.

Після занурення порожниноутворювача в траншею і його закріплення бетонують стіни. Після тужавіння бетону за допомогою важеля відкривається клапан і через патрубок у герметичну порожнину подається стиснуте повітря. Завдяки передачі надлишкового тиску через клапан на бетон відбуваються відрив порожниноутворювача від бетону й одночасно видавлювання глинистої суспензії стисненим повітрям у порожнину стіни.

При зведенні фундаменту у вигляді протяжних стін складно виконувати безперервне армування через те, що такі конструкції зводяться в траншеях, заповнених глиняним розчином. Стики таких стін у місцях сполучення суміжних захваток можна виконувати нахиленими. Стіни з клиновидною розрізкою можуть бути виконані в монолітному і збірному варіантах. Розрізка стін нахиленими швами може виконуватися на однакові за розмірами захватки і на захватки різної довжини. Для вибору варіанта розрізки стін нахиленими швами враховується крок колон, глибина стіни і прийнята технологія робіт.

Технологія зведення стін із клиновидною розрізкою малими захватками полягає в наступному: утворення кута нахилу в стиках захватки в процесі бетонування здійснюється за допомогою інвентарних вкладок-перемичок. Встановлюється і закріплюється на комірі арматурний каркас першої захватки. Потім встановлюється вкладка-перемичка, впритул до якої ставлять арматурний каркас розпірного елемента і другу вкладку-перемичку. Після закріплення арматурних каркасів і вкладок-перемичок бетонують першу захватку і розпірний елемент. Після тужавіння бетону витягається перша вкладка, на її місце встановлюється арматурний каркас опорного елементу і бетонується. Бетонування наступних захваток ведеться в такій самій послідовності.

При зведенні стін більшими захватками може використовуватися обмежувач, виготовлений із труб, прокатних профілів або залізобетону. Упритул до арматурного каркасу першої захватки встановлюють під необхідним нахилом обмежувач, після чого бетонують першу захватку. Обмежувач витягають після тужавіння бетону і переставляють на межу наступної захватки. Між забетонованою захваткою і обмежувачами встановлюють арматурний каркас опорного елемента і виконують його бетонування. Бетонування наступних захваток ведеться по такій самій технології.

Збірні і збірно-монолітні стіни споруджуються із суцільних плоских панелей, із пустотілих панелей і об'ємних тонкостінних елементів (рис.3.13). Об'ємні тонкостінні елементи можуть мати різноманітні обриси (коробчасті, еліптичні, круглі, одноосередкові, багатоосередкові та ін.). Членування на елементи може бути вертикальним і горизонтальним.

Рис.3.13 Зведення «стіни в ґрунті” із збірних елементів; 1 - кран для подачі бетону в стіну; 2 - бетонолитна труба; 3 - монтажний кран; 4 - стінова панель; 5 - кондуктор; 6 - штанговий екскаватор; 7 - бетон нижнього замурування панелей; 8 - засипання пазух стін.

Рис.3.13 Зведення «стіни в ґрунті” із збірних елементів; 1 - кран для подачі бетону в стіну; 2 - бетонолитна труба; 3 - монтажний кран; 4 - стінова панель; 5 - кондуктор; 6 - штанговий екскаватор; 7 - бетон нижнього замурування панелей; 8 - засипання пазух стін.

Збірні елементи необхідно проектувати максимально можливих розмірів по ширині з метою скорочення числа швів. Ширину елементів рекомендується приймати 150…500 см, товщину 20…120 см і більше. Товщина елемента береться на 10 см менше ширини траншеї для полегшення монтажу і проведення тампонажних робіт по замуруванню пазух.

Збірні елементи необхідно проектувати максимально можливих розмірів по ширині з метою скорочення числа швів. Ширину елементів рекомендується приймати 150…500 см, товщину 20…120 см і більше. Товщина елемента береться на 10 см менше ширини траншеї для полегшення монтажу і проведення тампонажних робіт по замуруванню пазух.

Конструкції стиків між збірними елементами слід приймати такими, щоб вони дозволяли легко вести монтаж елементів під глинистою суспензією і проводити тампонажні роботи. Форма стиків має забезпечувати можливість для безвивірочного монтажу елементів, а також можливість їх складання і замазування цементним розчином або бетоном.

Розрізка стін на секції-захватки і співвідношення збірного і монолітного бетону можуть прийматися різноманітними. При зведенні збірно-монолітних стін і фундаментів замість стаціонарних обмежувачів зазвичай застосовують збірні елементи.

При великій глибині закладення фундаменту верхня його частина висотою 6…12 м робиться із збірних елементів, які одночасно є стінами підземної споруди, а нижня частина фундаменту робиться з монолітного бетону, причому нижні кінці збірних елементів повинні бути заглиблені в монолітний бетон.

Монтаж збірних елементів має починатися при наявності готової траншеї довжиною 6…7 м. Відстань між робочим органом землерийної машини, що розробляє траншею, і елементом, який монтується, повинна бути не менше 2…3 м. Встановлення першої стінової панелі в ряду слід здійснювати з ретельною вивіркою її положення як у плані, так і по висоті за допомогою жорсткого спрямованого кондуктора. Монтаж наступних панелей виконують за допомогою з’ємних і постійних спрямівників. З’ємні спрямівники застосовують при стиках відкритої форми, коли порожнина стику достатня для розміщення спрямівника. Постійні спрямівники використовують при стиках із малою порожниною. З’ємні спрямівники використовують у вигляді стержня-шаблона будь-якого симетричного перетину - двотавра, труби тощо і з'єднують із збірним елементом за допомогою фіксаторів-коротишів. Постійні спрямівники складаються із шаблона та двох фіксаторів і виконуються у вигляді накладних частин, що приварюються до закладних частин панелі перед її встановленням у проектне становище.

Монтаж панелей зі з’ємними спрямівниками проводиться шляхом заведення і закріплення спрямівника у фіксатори передньої грані збірного елементу, що лежить у горизонтальному положенні. Після переведення збірного елемента у вертикальне положення, його заводять у траншею зверху, щоб фіксатори задньої грані елемента, який монтується, увійшли в зачеплення із спрямівником раніше встановленого елементу. Після цього збірний елемент опускають краном у траншею доти, поки верхні фіксатори не ввійдуть у зачеплення із спрямівником. Після встановлення елемента в проектне положення спрямівник, що знаходиться між змонтованими елементами, витягують краном. Збірні елементи зі стаціонарними спрямівниками монтують, як і елементи зі з’ємними.

Після занурення збірного елементу в траншею необхідно перевірити висотне положення його верхнього торця. При цьому, якщо панель підвішують до коміра, то її висотне положення треба вивірити шляхом встановлення підкладок різноманітної товщини під балку, на якій підвішений збірний елемент. Якщо збірний елемент опускають на дно траншеї, то його вивірення здійснюють шляхом зміни товщини щебеневої основи. Якщо верх збірної панелі розташований нижче проектної позначки, то панель піднімають краном і в траншею підсипають щебінь. Якщо позначка панелі вище проектної, збірний елемент піднімають краном і різко опускають у низ, утрамбовуючи щебінь у дно траншеї.

Пазухи між панеллю і стінками траншеї заповнюють тампонажним розчином, а якщо з внутрішньої частини споруди ґрунт витягається, те забутовку внутрішньої пазухи виконують легко розроблюваними незв'язними ґрунтами (піском, щебенем, дресвою та ін.). Склад тампонажного розчину необхідно приймати таким, щоб його міцність була не менше міцності навколишнього ґрунту.

Тампонажним матеріалом слугують глиноцементно-піщані розчини або глинощебенепіщані композиції. Глиноцементно-піщаний тампонажний розчин готують із цементу, бентоніту, глини, піску, води і хімічних додатків для пластифікації й уповільнення термінів твердіння. Тампонажний розчин розчинонасосами С-853, С-938 і т. Ін. подають по ін'єкційних трубах діаметром 50... 60 мм, що опускаються до дна траншеї.

Гравійно-піщані суміші роблять із гравію або щебеню і велико- або середньозернистого піску в об'ємному співвідношенні 1:1. Розмір фракцій крупного заповнювача не повинен перевищувати 10…15 мм. Суміші подають у пазуху баддями місткістю до 1 м 3. Засипання суміші продовжується доти, поки з-під глиняного розчину не з’явиться конус суміші, що засипається.

Після твердіння тампонажного розчину в зовнішній пазусі, розробляють ґрунт усередині споруди і зарівнюють стики насухо в міру їхнього оголення й очищення порожнин стику від піску і залишків глиняного розчину.

Після замурування стиків по верху стінових панелей влаштовують залізобетонну обв’язочну балку, у яку входять арматурні випуски з торців стінових панелей. Ґрунт усередині споруди має розроблятися рівномірно по всій площі і тільки після набору ін'єкційним розчином 75 % міцності та консолідації матеріалу забутовки протягом 3 діб.

Методом «стіна в ґрунті» можна влаштовувати підземні приміщення усередині існуючих будівель при їх реконструкції й у безпосередній близькості до фундаментів. Він дозволяє значно скоротити обсяг земляних робіт у порівнянні з відкритим способом, звільняє від необхідності водопониження.

У процесі зведення конструкцій способом «стіна в ґрунті» повинні контролюватися: розміри траншеї, наявність осаду на дні траншеї і його видалення, якість глиняного розчину, своєчасність встановлення арматурних каркасів і обмежувачів, склад і рухливість бетонної суміші, а також якість вкладених бетону й інших матеріалів.

При зведенні бурових опор і стін у ґрунті істотно впливає на якість робіт технологічна характеристика глиняного розчину - його спроможність кольматувати, тобто відкладати на поверхні стінок і в порах ґрунту глинисті частки, створюючи на поверхні стін водонепроникну шкірку товщиною 2…5 мм.

Застосований глиняний розчин повинен бути такого складу і мати такі властивості, щоб забезпечувалася безперебійна робота землерийних механізмів, зберігалася сталість стінок свердловин, шпарин і траншей і не знижувалася якість конструкції, що зводиться. Головною умовою приготування стабільних розчинів є правильний вибір глин і методів їх обробки. Найкращі технологічні властивості й гарну спроможність мають розчини, виготовлені з бентонітових глин, для яких характерна висока водопоглинність.

Якість глиняного розчину оцінюють по його щільності, водовіддачі, умовній в’язкості, кількості піску, добовому відстою, стабільності та статичній напрузі зсуву. Щільність розчину контролюється ареометром. В’язкість розчину, яка характеризується його рухливістю, визначають за допомогою віскозиметра СПВ-5. Стабільність і відстій визначає його усталеність, тобто спроможність, залишаючись у спокої, не розшаровуватися.

Статична напруга зсуву (СНЗ) характеризує міцність структури і тиксотропність розчину. Визначають його приладом СНЗ-2.

Водовіддача розчину визначається приладом ВМ-6 як кількість води, що відфільтрувалась за 30 хв. через паперовий фільтр при перепаді тиску 0,1 МПа. На цьому ж приладі визначається товщина глинистої шкірки, котра є аналогом шкірки, утвореної на стінках траншеї в результаті фільтрації глиняного розчину в пори ґрунту.

Періодичний контроль параметрів виготовленого глинистого розчину роблять добором проб із глинозмішувача і накопичувальних ємкостей. Не менше одного разу в зміну варто робити контроль параметрів глиняного розчину в траншеї (під час розробки ґрунту, перед встановленням арматурних каркасів, збірних елементів і бетонуванням, після перерви в роботі понад одну добу) шляхом добору і дослідження проб.

Перед встановленням у шпару чи в траншею арматурні каркаси мають бути прийняті по акту представниками технічного нагляду і виконавцями робіт. При огляді перевіряють:

правильність розташування арматури, діафрагм і фіксаторів захисного шару;

діаметри отворів і поперечний перетин сталевих конструкцій;

якість і розташування зварювальних з'єднань.

При доборі складу бетонної суміші міцність бетону для підводного вкладання методом ВПТ без вібрації необхідно призначати на 10 % вище потрібної за проектом, для бетонування з вібрацією - за проектом. У період виконання підводного бетонування необхідно контролювати якість складових бетонних сумішей; інтенсивність вкладання суміші, заглиблення бетонолитної труби в суміш, рівень суміші в трубі, відсутність води в бетонолитній трубі, положення по висоті арматурного каркасу в шпарі або траншеї. Результати контролю за режимом бетонування повинні реєструватися в журналі підводного бетонування.

Контроль якості бетонних робіт здійснюється відповідно до вимог чинних норм і полягає в перевірці рухливості бетонної суміші і міцності бетону. Якість бетонної суміші необхідно контролювати по пробах, які слід відбирати: при розвантаженні з бетонозмішувача і перед завантаженням у бетонолитну трубу - для контролю рухливості і зв’язаності суміші, а також для виготовлення контрольних зразків; безпосередньо з конструкції. Проби для контролю рухливості і водовиділення суміші повинні відбиратися щогодини, а також при всіх змінах складу суміші.

Після підйому рівня бетонної суміші до низу підвішеного арматурного каркасу потрібно стежити за його становищем, тому що можливий підйом каркасу сумішшю, яка надходить із бетонолитної труби. Для запобігання підйому каркасу до нижнього кінця його поздовжніх стержнів слід приварити два горизонтальних кутники або стержня.

Якість бетону, покладеного способом ВПТ, слід оцінювати за результатами випробувань контрольних зразків, а також за допомогою ультразвуку або гамма-випромінення.

При підводному бетонуванні необхідно забезпечити режим нормального вкладання суміші, який виключає можливість прориву води в бетонолитну трубу і пов'язаної з цим перерви в бетонуванні, через яку знижується якість бетонних конструкцій у місці контакту суміші, покладеної до і після вимушеної перерви. Щоб виключити можливість прориву глиняного розчину або води в трубу, її нижній кінець має бути заглиблений у бетонну суміш протягом всього періоду бетонування. Заглиблення труби в основному залежить від інтенсивності вкладання суміші та її пластичних властивостей.

Мінімальне заглиблення труби в суміш - 1 м. Зі збільшенням заглиблення якість вкладання бетонної суміші поліпшується.

Правильність режиму бетонування контролюється за рівнем бетонної суміші в бетонолитній трубі. В нормі суміш повинна розташовуватися поблизу устя приймальної лійки і не опускатися нижче рівня води, яка оточує трубу.

Якість збірних конструкцій і деталей має підтверджуватися паспортами, сертифікатами, іншими документами виготовлювачів, а при необхідності - актами іспитів на об'єкті.

Дата добавления: 2015-05-21; просмотров: 1436;