Балансировка концевых фрез

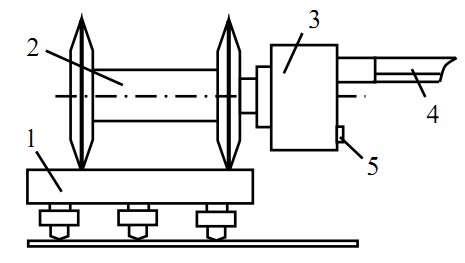

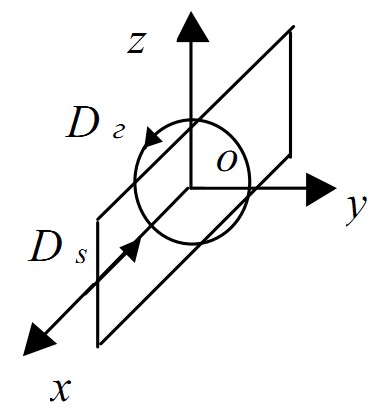

Концевые фрезы, особенно эксцентрично закрепленные, балансируют вместе с патроном. Приспособление для балансировки концевых фрез включает плиту 1 (рис. 95) с регулируемыми опорами, втулку 2 с дисками, патрон 3 с фрезой 4 и несколькими балансировочными винтами 5.

Рис. 95. Приспособление для балансировки концевых фрез

Для уравновешивания патрон с фрезой крепят во втулке.

Втулку кладут на стол и слегка подталкивают ее. При перекатывании втулка остановится тяжелой частью вниз. Ввертывая балансировочные винты со стороны легкой части, доби-ваются уравновешивания патрона с фрезой.

Концевые фрезы балансируют при каждой установке их в патрон или через каждые 5…6 переточек фрезы.

Заточка фрез осуществляется: боковой режущей грани — с передней поверхности, торцовой — со стороны задней поверхности. Заточка выполняется посредством шлифовальных кругов или головок соответствующего профиля и размеров.

Для заточки следует применять направляющие устройства или подручники, обеспечивающие постоянное значение переднего угла (γ=const).

48. Установка и балансировка насадных (+см. вопрос 46)и хвостовых фрез (+см. вопрос 47), приспособления и приборы, применяемые при этом.

Балансировка. Это компенсация несимметричного распределения массы в роторе. Имеются следующие основные способы балансировки:

– приложение массы. Например, размещение груза для балансировки автомобильных шин;

– удаление массы (например, путем сверления отверстия);

– регулировка массы (например, путем добавления балансировочных колец или винтов).

Полная компенсация разбалансировки заключается в удалении динамической разбалансировки (как статической, так и парной). Для балансировки могут использоваться любые плоскости. Чем они дальше друг от друга, тем меньшим изменением массы подвергается инструмент.

Балансировочные станки производятся в различных версиях, в зависимости oт типа обслуживания, массы и размеров фрез. Moжно их разделить нa двa oсновных вида: для ручного обслуживания, полуавтоматические (для ручного монтажа и съёма фрез).

Балансировочные станки для фрез по дереву отличаются следующими качествами:

- балансировка происходит в одной или двух корректировочных плоскостях;

- обладают установленными вертикальными шпинделями;

- в шпинделях можно закрепить: самоцентрирующие патроны, стационарные патроны, оправки «ISO» или «HSK», патроны для стержневых фрез или технологическую оснастку, зaпрoeктированную и исполненную «CIMAT»-ом по специальному заказу клиента;

- станок может быть оснащен системой корректировки дисбаланса при помощи сверления;

В БГТУ установлен Станок ToolDyne SV2. Назначение и применение станка. Система балансировки предназначена для балансировки инструментодержателей, шлифовальных колес и роторов. Она должна использоваться только в соответствии с размерами, допусками и величинами веса указанными в «технических данных».

49. Способы уширения пропила. Межзубая впадина и ее роль (влияние на силу резания и шероховатость обработанной поверхности см вопрос 50).

Устойчивая работа пилы возможна при условии устранения трения боковых поверхностей ее зубьев и тела (полотна, ленты, диска) о стенки пропила. Уширение пропила относительно тела пилы достигается плющением или разводом зубьев, а также конструированием пил с шириной режущей части зубьев, превышающей толщину тела пилы (например, пил с пластинками из твердого сплава или алмаза).

В случае, когда вы развели пилу слишком сильно, остается много воздуха и недостаточное удаление количества опилок.

В случае не до разводки пилы на поверхности доски остаются плотно прессованные горячие опилки.

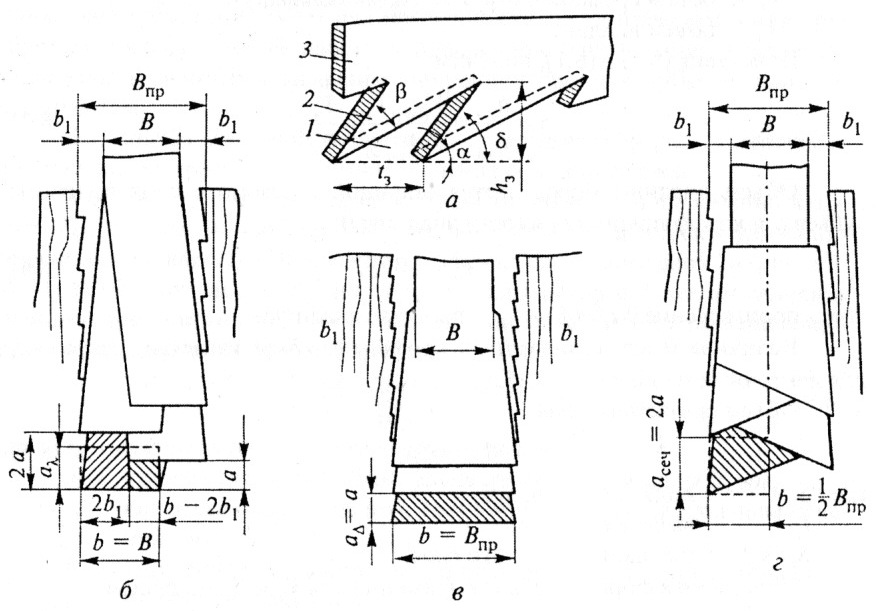

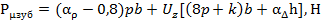

Развод заключается в поочередном отгибании верхней части (не более 1/2 высоты hз) зубьев в разные стороны (см. рис. 8.1). При плющении кончик зуба уширяется в обе стороны, приобретая форму лопаточки. Плющение зубьев пил имеет ряд преимуществ перед разводом: пила приобретает большую устойчивость в поперечном направлении, появляется возможность работать с меньшим уширением пропила, зубья меньше изнашиваются.

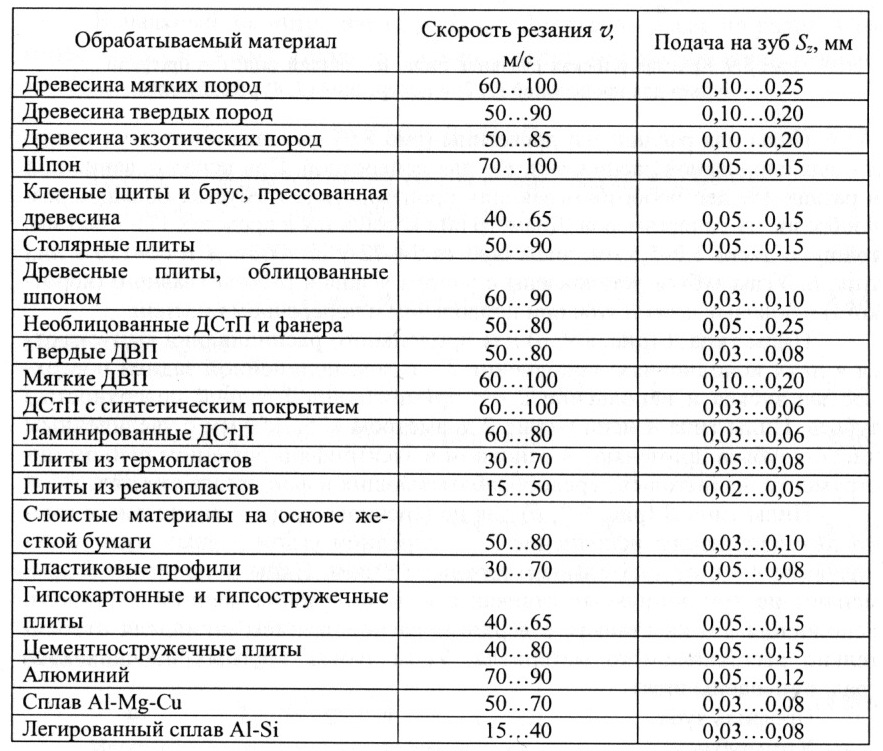

От способа уширения зубчатого венца зависит форма поперечного (нормального к траектории резания) сечения срезаемого слоя.

В связи с тем, что при разводе зубья отгибаются попеременно в обе стороны полотна, на каждый зуб у стенки пропила приходится удвоенная подача, а следовательно, и удвоенная толщина срезаемого слоя 2а (рис. 8.1, б). На остальной части ширины толщина слоя равна а.

Рис. 8.1. Конструкция режущей части пил: а − элементы пилы; методы уширения зубчатого венца и пропила б − разводом зубьев, в − плющением зубьев, г − напайкой пластинок

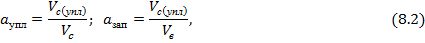

Для закрытого резания необходимо, чтобы емкость впадины между зубьями пилы была достаточной для размещения стружки, а профиль ее способствовал уплотнению срезанной стружки и заполнению объема впадины. Конструкцию впадины и ее работоспособность оценивают коэффициентом напряженности впадины

где aупл − коэффициент уплотнения опилок во впадине; aзап − коэффициент заполнения впадин.

где Vс(упл) − объем спрессованной (уплотненной) во впадине стружки; Vс − объем срезанной стружки (номинальный); Vв − объем впадины.

Чтобы устранить трение полотна о стенки пропила, избежать заедания пилы, надо уширить пропил, т. е. увеличить расстояние между стенками пропила. Тогда пила в пропиле будет перемещаться свободнее. Однако это уширение не должно быть больше, чем необходимое для устранения трения полотна пилы о стенки пропила, иначе увеличатся потерн древесины в отходы и потребуется дополнительная энергия на превращение ценной древесины в стружку (опилки).

Наилучшее качество поверхности образуется при оптимальных значениях развода.

Пила, которая разведена слишком сильно, будет пилить рывками, разведенная недостаточно будет пилить волнами.

50. Пиление рамными пилами: динамика, качество обработанной поверхности.

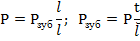

В процессе рамного пиления древесина делится полосовым многорезцовым инструментом при его возвратно-поступательном движении. В простейшем случае пильная рамка с комплектом (поставом) пил2 может двигаться только в вертикальной плоскости, перпендикулярной направлению подачи бревна vs. Движения главное и возврата-возвратно-поступательное перемещение рамки посредством кривошипно-шатунного механизма, состоящего из кривошипного (коленчатого) вала с маховиками и шатуна. Траектория его − прямая (вертикаль), скорость главного движения переменная, вычисляется по приближенной формуле

где vmax − окружная скорость пальца кривошипа, м/с;

α − угол поворота пальца кривошипа от верхнего положения на вертикальном диаметре.

Толчковые механизмы подачи теоретически могут обеспечивать согласованные движения пильной рамки и бревна, что важно для поддержания постоянных условий резания (например, толщины стружки). Это достигается тем, что привод механизма толчковой подачи связан с коленчатым валом лесопильной рамы, от которого приводится в движение и пильная рамка. Подача за рабочий ход позволяет существенно упростить конструкцию механизма резания лесопильной рамы (не требуется устройство для изменения уклона рамки - см. ниже). Однако, существующие механизмы толчковой подачи неудовлетворительно работают на быстроходных рамах. Толчковая подача за холостой ход и периодическая двухтолчковая применяются редко.

Непрерывная подача, широко используемая в современных рамах, устраняет недостатки механизмов толчковой подачи: относительно малое быстродействие и большие динамические нагрузки, связанные с перемещением за короткое время толчком большой массы бревна. Вместе с тем этот вид подачи имеет недостатки из-за несоответствия законов движения пильной рамки и бревна.

Средняя скорость главного движения у современных высокопроизводительных рам составляет 7,2...7,4 м/с (при Н = 0,6...0,7 м и n = 320...360 мин-1).

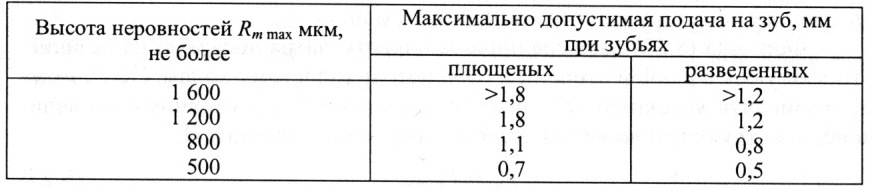

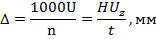

Геометрия поверхностей пропила складывается под влиянием многих факторов процесса: способа уширения пропила и качества выполнения этой операции, устойчивости пилы во время работы, толщины срезаемых зубьями слоев. Расчетом установить высоту неровностей на поверхности пропила невозможно, поэтому пользуются результатами экспериментов. В табл. 8.1 показана связь между величиной подачи на зуб и высотой наибольших неровностей на поверхности пропила.

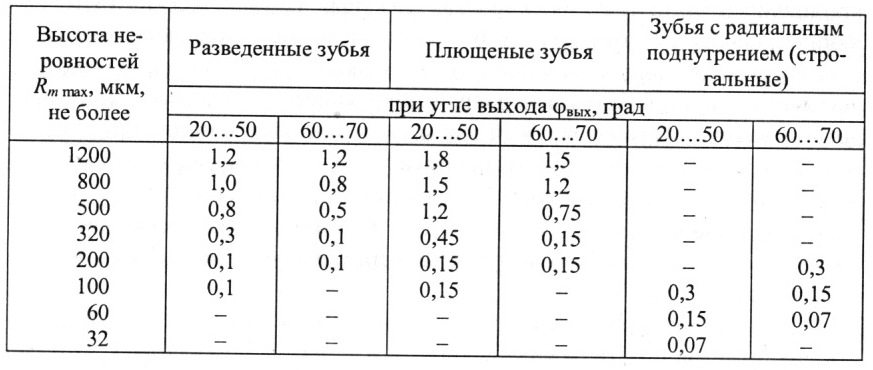

Таблица 8.1

Зависимость шероховатости поверхности пропила от подачи на зуб для рамного пиления

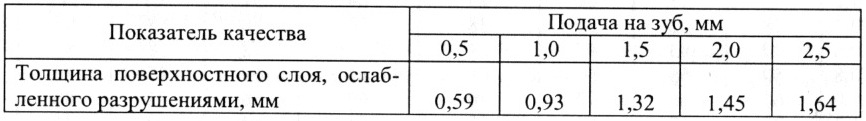

Глубина внутренних разрушений под поверхностью пропила также зависит прежде всего от подачи на зуб (табл. 8.2).

Таблица 8.2

Показатель качества поверхности пропила при рамном пилении сосны в зависимости от подачи на зуб

51. Схема стружкообразования при пилении рамными пилами: плющеными и разведенными зубьями.

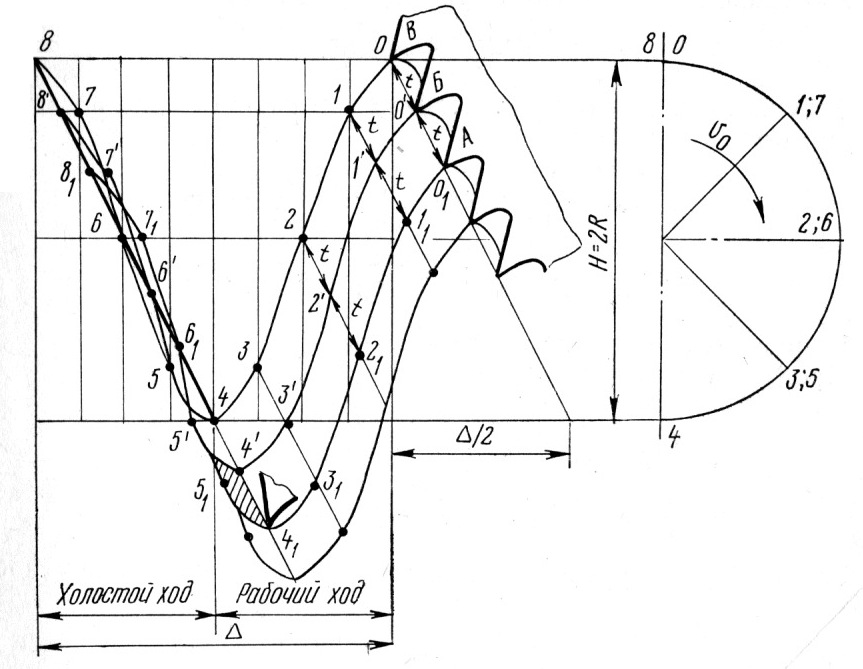

В крайних положениях пильной рамки создаются очень неблагоприятные условия резания: в начале и конце рабочего хода в несколько раз увеличивается подача на резец, так как в это время скорость резания минимальна, а древесина подается равномерно. При наклонном положении пил на этих участках траектории резания происходит трансформация резца и скобление лна пропила тыльной частью зуба пилы. Скобление дна пропила начинается с момента, когда задняя поверхность зуба пилы займет положение, касательное к траектории резания, и продолжается до пересечения траектории нижнего зуба с вышерасположенным. Скобление дна пропила иссми зубьями пилы приводит к отбрасыванию (отбою) древесины на всей высоте пропила. Стружка, подлежащая удалению задней поверхностью зуба, на рис. 9.4 заштрихована.

Рис. 9.4. Стружкообразование при непрерывной подаче

Увеличение уклона пил сверх нормы может привести к потере рабочего хода, но не устраняет вдавливания зуба в древесину, не оказывает заметного влияния на продолжительность скобления дна пропила и на величину объема древесины, удаляемой задней поверхностью зуба. На конкретном примере определим размеры стружки для лесопильной рамы с непрерывной подачей.

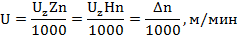

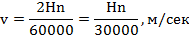

52. Кинематические соотношения рамного пиления. Среднее и мгновенное значения главной скорости резания при рамном пилении.

Скорость подачи

Средняя скорость резания

При α = 90° (𝜋/2 рад) скорость главного движения, м/с, наибольшая (мгновенная):

где R − радиус кривошипа, м;

n − частота вращения коленчатого вала, мин-1.

Подача на один оборот коренного вала (посылка)

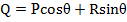

Средняя сила резания за оборот кривошипа

Средняя сила резания на одну пилу за полный оборот кривошипа

Мощность резания на одну пилу

Мощность резания на все пилы (i) постава

Сила резания по задней поверхности резца одной пилы

где αρ – коэффициент учитывающий затупления резца.

53. Пиление ленточными пилами: динамика, качество обработанной поверхности.

При выборе шага зубьев столярных ленточных пил нужно руководствоваться требованиями качества поверхности пропила. Чем меньше шаг пилы, тем выше качество пропила.

Если требуется большая производительность, а качество поверхности не играет никакой роли, то все наоборот, так как увеличение шага зубьев пилы ведет к уменьшению усилия резания и повышению скорости подачи при одинаковых всех прочих показателях.

При выборе шага для делительных и бревнопильных лент руководствуются обычно следующим правилом: для делительных оптимальный шаг 30...35 мм, для бревнопильных − 40...45 мм.

Шероховатость поверхности пропила при ленточном пилении зависит в основном от величины подачи на зуб Sz (табл. 8.4).

Таблица 8 .4

Зависимость шероховатости поверхности пропила от подачи на зуб при пилении ленточными пилами на делительных станках

54. Кинематические соотношения ленточного пиления. Режимы ленточного пиления.

Пиление – процесс резания, в результате которого при превращении части материала в стружку (опилки) происходит разделение его пропилом на части.

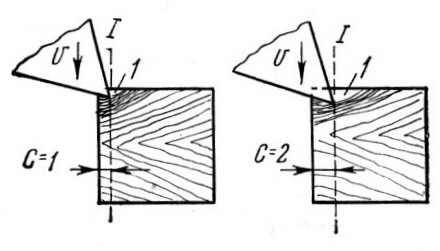

Скорость резания, м/c:

где Dш – диаметр пильного шкива, мм; n – частота вращения шкива, мин-1.

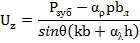

Скорость подачи материала, м/мин, при ленточном пилении:

где Uz – подача на зуб ленточной пилы, мм; v – скорость движения ленточной пилы, м/с; tз – шаг зубьев ленточной пилы, мм.

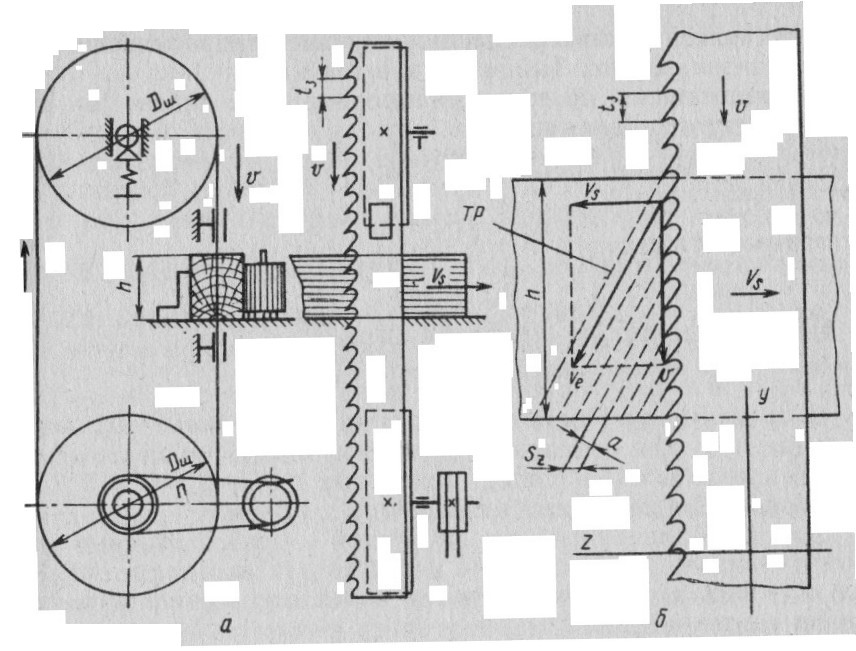

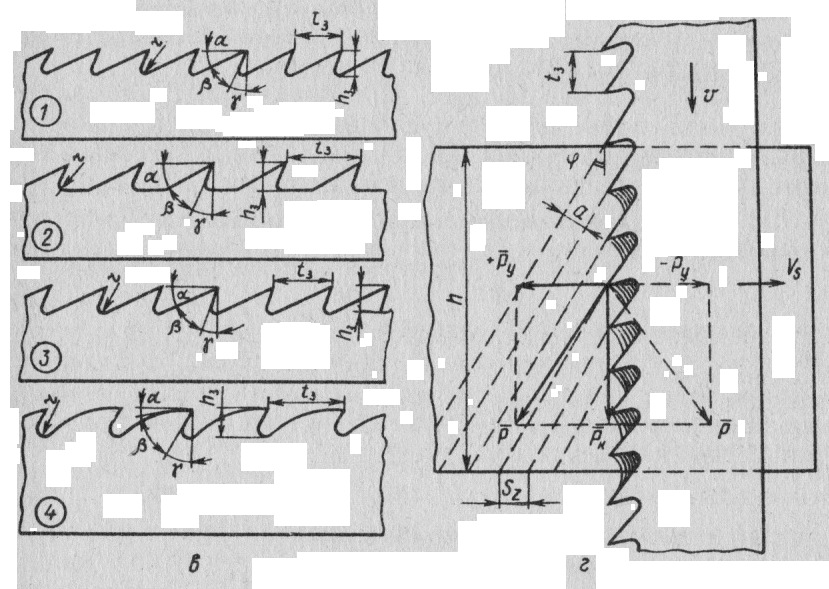

Рис. 3. Схема пиления древесины ленточными пилами:

а – технологическая схема; б – схема образования стружки;

в – профиль (1-4) зубьев: г – сила при пилении.

Сила резания

где αρ – коэффициент учитывающий затупление резца; αΔ – коэффициент интенсивности трения Н/мм2; p – фиктивная средняя сила резания по задней поверхности резца; Н/мм; b – ширина пропила, мм; h – высота пропила, мм.

Средняя касательная сила, приходящаяся на один зуб ленточной пилы в пропиле:

где tз – шаг зубьев у ленточной пилы, мм; z – число зубьев пилы в пропиле, шт.;

Мощность, расходуемая на резание при ленточном пилении, кВт:

где К – удельная сила резания, Н/мм2

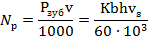

Рекомендуемые скорости резания v и подачи на зуб Sz для пиления круглыми пилами различных материалов

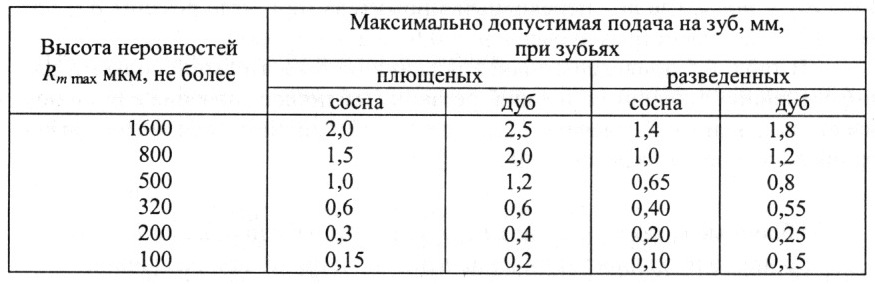

55. Пиление дисковыми пилами продольной распиловки: динамика см. вопрос 56., качество обработанной поверхности.

Рис. 8.1. Отгиб волокон при продольном пилении

При продольном пилении главная кромка зуба режет в торец, а боковые кромки — поперек волокон. В этом случае применяют пилы с прямой заточкой (см. рис. 2.9, а). Боковые поверхности перпендикулярны к передней и задней поверхностям резца, а углы у боковых кромок δ1 = β1 = 90° и α1 = γ1 = 0°.

Наличие угла резания δ1=90° при боковых кромках вполне допустимо, так как главная режущая кромка при резании не только перерезает волокна по траектории резания I−I (рис. 8.1), но и отгибает их за ней, отрывая волокна от стенок пропила 1. Боковые кромки при этом в резании почти не участвуют, так как сдвиг волокон опережает их воздействие на древесину. Они только зачищают стенки пропила поперек волокон, а снимаемые ими неровности имеют микроразмеры.

Чем больше подача на резец с, тем больше забегание отгиба волокон за линию реза I−I, глубже отрывы у стенок пропила, больше шероховатость стенок пропила.

Максимальная подача на зуб, мм, при различной заданной шероховатости поверхности пропила для продольного пиления круглыми пилами

56. Кинематические соотношения при пилении круглыми пилами. Продольная, поперечная и смешанная распиловка.

Пиление – процесс резания, в результате которого при превращении части материала в стружку (опилки) происходит разделение его пропилом на части. Процесс резания дисковыми пилами применяется при распиловке древесины (бревен, брусков, досок) и древесных материалов. В зависимости от направления волокон в древесине различают пиление – продольное, поперечное и под углом к волокнам. При продольном пилении производится раскрой заготовок по толщине или ширине, а при поперечном — по длине.

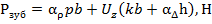

Главное движение v ―равномерное вращательное движение пильного диска. Движение подачи u ― поступательное обрабатываемого материала или пилы.

Главное движение и движение подачи, происходящие одновременно, геометрически суммируются в движение резания по траектории относительно перемещения лезвия резца в древесине. Скорость этого движения называется скоростью резания v'.

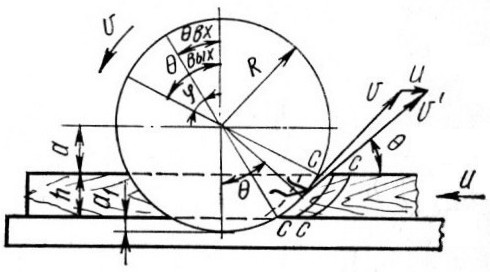

Рис. 2. Кинематика пиления на круглопильных станках

φ – угол контакта резца с древесиной; θ – кинематический угол встреч; h – высота пропила; R – радиус пилы; a – подъем стола над центром пильного вала; a1 – величина выхода пилы из пропила; CC – поверхность резания, полученная после срезания стружки

Острый угол (или 90°) между векторами v' и u называется кинематическим углом встречи θ.

Скорость резания, м/c

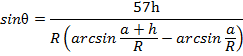

Кинематический угол встреч

Удельное сопротивлении по задней поверхности резца, Н/мм (для сосны)

где ψ – угол перерезания волокон

Касательная сила резания, Н

Сила резания на один зуб, Н

где t – шаг зубьев, мм; l – длина дуги контакта, мм

Подача на зуб, мм

где αρ – коэффициент, учитывающий затупление резца; k – удельное сопротивлении по передней поверхности резца, Н/мм

Скорости подачи, м/мин:

где z – количество зубьев пилы.

Сопротивление подаче, Н:

где R – радиальная сила, Н

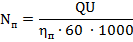

Мощность подачи, кВт

где ηп – к.п.д. механизма подачи, определяется из кинематической схемы станка

57. Пиление дисковыми пилами поперечной распиловки: кинематика, динамика, качество обработанной поверхности.

Принципиальные кинематические схемы пиления. Процесс пиления древесины круглыми пилами основан на сочетании двух одновременно действующих равномерных движений – главного вращательного и движения подачи прямолинейного поступательного (рис. 54). Пила, установленная на горизонтальном валу, может взаимодействовать с заготовкой нижней частью диска, когда вал расположен над столом станка (см. рис. 53, а), или верхней частью диска при расположении пильного вала под столом (см. рис. 53, б). Кроме того, пилу можно вращать в направлении движения часовой стрелки или против часовой стрелки. При этом в зоне пиления проекция вектора скорости резания на направление подачи будет направлена навстречу вектору скорости подачи или совпадать с ним.

Рис. 54.Схема пиления круглыми пилами

Указанные варианты обусловили создание круглопильных станков, работающих по одной из следующих кинематических схем:

–с нижним расположением пилы и встречной подачей;

– с нижним расположением пилы и попутной подачей;

–с верхним расположением пилы и встречной подачей;

–с верхним расположением пилы и попутной подачей.

Дата добавления: 2015-05-16; просмотров: 3201;