Динамика пиления или по Брешадскому вопрос 56

При поперечном пилении главная кромка режет поперек волокон, а боковые кромки — в торец. В этом случае, если боковые кромки будут иметь β1 = 90°, то получится значительный отгиб волокон и нечистый пропил.

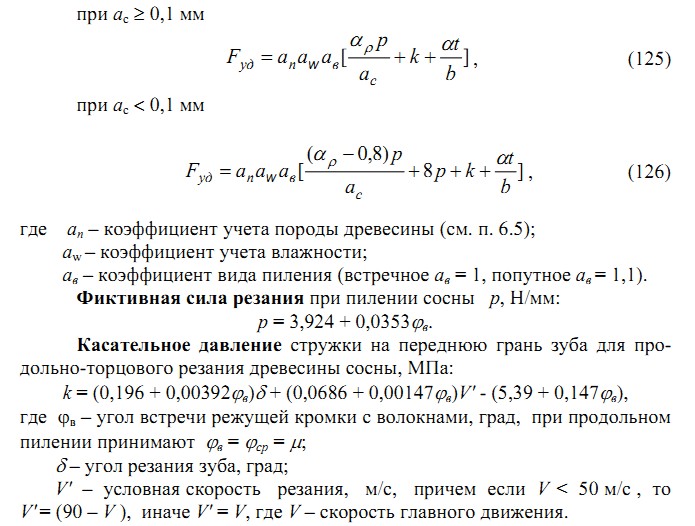

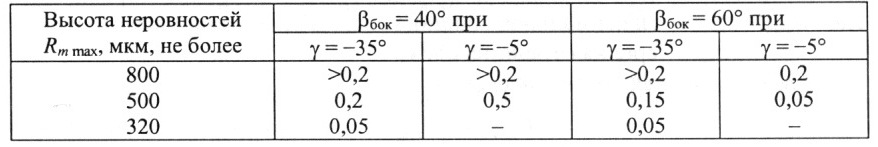

Таблица 8.9

Максимальная подача на зуб, мм, при различной заданной шероховатости поверхности пропила для поперечного пиления (средние производственные условия резания, зубья острые) круглыми пилами

58. Фрезерование − динамика процесса: определение сил (средней за оборот, на дуге контакта, максимальной), мощности резания. См вопрос 59.

59. Фрезерование − кинематика, качество обработанной поверхности.

Цилиндрическое фрезерование поперек волокон и в торец имеет ту же кинематику, что и продольное, однако, силовые характеристики процессов, а также стружкообразование и связанное с ним качество обработанной поверхности будут иными, т. к. относятся к другим видам резания. Например, торцовое фрезерование позволяет избежать волн на обработанной поверхности, уменьшить сколы и задиры при обработке сучков, ограничить дефекты при обработке концов заготовок, но, в то же время, не позволяет получить шероховатость обработанной поверхности ниже 0,05 мм. Цилиндрическое фрезерование с применением винтовых ножей и пластин позволяет избежать ударных нагрузок и снизить вибрации при резании, но усложняет проблему точности установки режущих элементов и их подготовки к работе. Криволинейное фрезерование всегда может рассматриваться

как цилиндрическое в данном положении резца и заготовки. Профильное фрезерование − дальнейшее усложнение цилиндрического.

На шероховатость получаемой поверхности заготовки влияют кинематические волны, обусловленные кинематикой фрезерования, а также неровности разрушения − заколы, отщепы, вырывы древесины. Для уменьшения длины и глубины волны используют тщательно настроенный многолезвийный инструмент, увеличивают скорость резания относительно подачи. Здесь важно, чтобы все режущие кромки находились на одной окружности с центром на оси вращения фрезы, тогда все резцы будут участвовать в процессе резания и, соответственно, уменьшать размеры кинематической волны. Исключить неровности разрушения удается чаще всего экспериментальным подбором оптимальных режимов фрезерования.

Фрезерование — процесс обработки материалов вращающимися резцами, в результате которой от материала отделяется часть в виде стружки серповидной формы.

Продольно-торцовое фрезерование

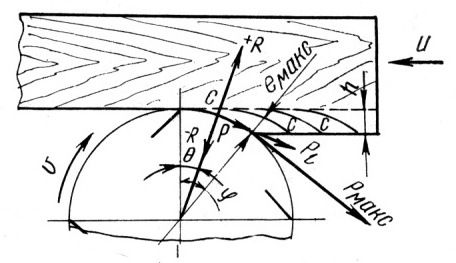

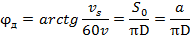

Рис. 2. Схема сил резания при фрезеровании:

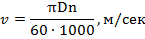

Скорость резания

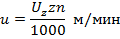

Скорость подачи

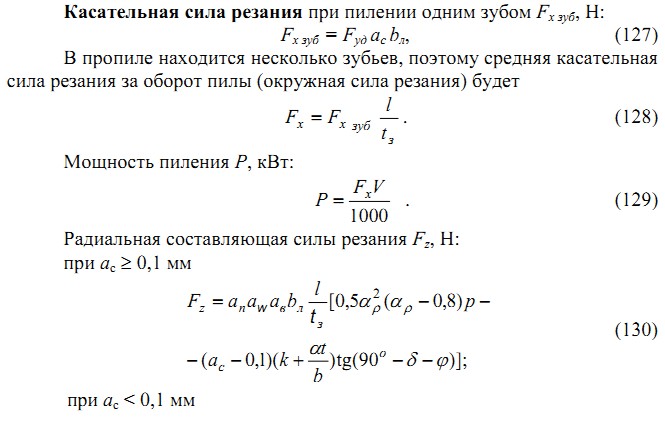

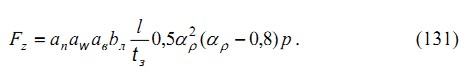

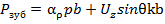

Средняя касательная сила резания, приходящаяся на один резец, за один оборот вала при е≥0,1 мм

при eµ≤0,1 мм

Средняя касательная сила резания, при е≥0,1 мм

при eµ≤0,1 мм

где аρ – коэффициент, учитывающий остроту резца;

р – удельная сила резания по задней поверхности резца, H/мм;

b – ширина фрезерования, мм;

Uz – подача на резец:

θ – кинематический угол встречи:

h – толщина снимаемого слоя, мм; D – диаметр фрезы, мм; k – среднее условное давление по передней поверхности резца, H/мм2;  – длина дуги контакта:

– длина дуги контакта:

t – шаг между резцами, мм.

Мощность резания

60. Пути экономии сырья. Роль теории резания древесины в выполнении этой задачи.

Экономный раскрой древесины зависит от толщины пил и их стойкости — жесткости, определяющей точность и качество распила. Новые методы комплексной обработки древесины на агрегатных станках также во многом зависят от оптимальных конструкций режущих инструментов.

Совмещение операций технологического процесса, например пиления и строгания, осуществляется комбинированными инструментами. Применение таких инструментов целесообразно для экономии древесины и уменьшения трудозатрат на обработку деталей.

Широкое внедрение новых видов древесных материалов и комбинация их с пластиками (ДСП, ламинированными древесными материалами, гнутоклееными слоистыми конструкциями из шпона и пр.) как одно из прогрессивных направлений рационального использования сырья и отходов механической переработки древесины немыслимо без внедрения в производство высокоизносостойких деревообрабатывающих инструментов с пластинками из твердых сплавов.

Внедрение автоматизации станочной обработки деталей из древесины и древесных материалов в большой степени зависит от повышения износостойкости дереворежущих инструментов, ускорения смены и увеличения точности и надежности их работы. Оригинальными и рациональными мероприятиями в этом отношений являются внедрение быстродействующих конструкций зажимных патронов, применение гидравлических устройств для крепления инструментов, револьверных головок с комплектом режущих инструментов, дистанционного управления настройкой режущих элементов станков на размер обработки и пр.

Интенсификация процессов механической обработки древесины способствует увеличению производительности и уменьшению трудоемкости производства деталей. Решение этой проблемы зависит от оптимальных качеств режущего инструмента, обеспечивающего высокие режимы резания при хорошем качестве и точности обработки.

Особое значение имеет решение проблемы качества обработки древесины. До последнего времени исследование процесса резания древесины заключалось в большинстве случаев в решении силовых зависимостей и в малой степени раскрывало физическую сущность качества обработки и зависимость его от различных факторов. В то же время производительность обработки диктуется качеством ее — чистотой поверхности. В свою очередь чистота обработки зависит в большой степени от оптимальной геометрии инструмента и качества его подготовки к работе.

Таким образом, режущий инструмент является тем революционизирующим фактором, который приводит к созданию новых конструкций станков и рациональных методов обработки.

61. Назначение и классификация токарного инструмента. Сущность процесса точения.

Технологическая цель процесса точения состоит в получении деталей с поверхностями тел вращения − цилиндрической, конической и сложной формы. По направлению подачи относительно оси вращения различают точение продольное (осевое) и поперечное. При продольном (осевом) точении вращательное движение резания придают заготовке, а движение подачи вдоль оси вращения − резцу; при этом срезается непрерывная винтовая стружка постоянного сечения.

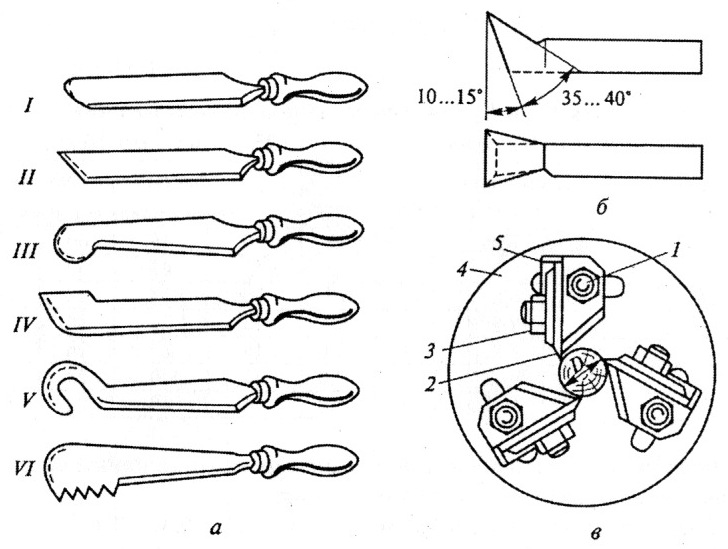

Режущий инструмент токарных станков для обработки древесины − ручные и станочные токарные резцы, круглопалочных станков − сменные ножи ножевых головок (рис. 10.2).

Рис. 10.2. Режущий инструмент для точения древесины: а − токарные ручные резцы: 1 − с полукруглым лезвием для чернового точения: II − с прямым лезвием для чистового точения; III – VI − для фигурного точения; б − токарный станочный проходной резец для чистового точения; в − ножевая головка круглопалочного станка; 1 и 3 − болты; 2 − нож; 4 − корпус; 5 − резцедержатель

Ручные токарные резцы при работе устанавливают на специальном подручнике и удерживают руками.

Для чернового точения применяют обдирочные резцы с полукруглым лезвием (на рис. 10.2, а, поз. I) в виде желобчатой пластины с фаской. Ширина резца 3...50 мм, угол заострения 30...35°. Такими резцами можно работать с подачей на оборот до 3 мм при глубине точения не более 5 мм.

Для чистового точения используют резцы с косым лезвием (II). Ширина чистовых резцов (косяков) 6...50 мм, угол заострения лезвия 20...30°, скос лезвия относительно продольной оси резца 70...80°. Этими резцами можно работать с подачей на оборот 0,5... 1,5 мм при глубине точения 1 ...2 мм.

Для обточки внутренних поверхностей применяют расточные резцы (крючки), часто имеющие криволинейную режущую кромку (III−V), для нарезки резьбы − резцы гребенки (VI).

Толщина плоской части ручных токарных резцов 3...4 мм, длина рабочей части 110...130 мм, общая длина с рукояткой 265 мм. При работе с подручником вершину лезвия располагают несколько выше оси центров токарного станка, придавая резцу такой уклон, чтобы поддерживался угол резания порядка 45...50°.

Станочные токарные резцы закрепляют в суппорте станка. В зависимости от назначения они подобно ручным резцам имеют различную геометрию режущей части. На рис. 10.2, б в качества примера показан проходной чистовой резец. Наилучшие угловые параметры главного лезвия станочного токарного резца: α = 8... 15°, β = 30...40°, γ = 45...55°.

Резцы круглопалочных головок − это сменные ножи ножевых головок круглопалочных станков, предназначенных для изготовления деталей цилиндрической формы или с плавно изменяющимся по длине детали диаметром. По существу ножи круглопалочных станков являются разновидностью станочных токарных резцов. Они закрепляются в головке (рис. 10.2, в) болтами. Режущая кромка со стороны входа заготовки имеет закругленную часть для плавного врезания.

62. Назначение и классификация шлифовального инструмента. Конструкции шлифовального инструмента и их выбор.

К механическому инструменту относят шлифовальные машинки. Обычно бывают пневматические и электрические, т.е. имеют пневмо или электропривод. Каждый привод имеет свои преимущества и недостатки. Рассмотрим основные качества шлифовальных машин, определяемые видом привода.

С пневмоприводом: возможность регулирования скорости действия; малый вес; отсутствие нагревания при длительной работе; необходимо наличие системы подачи сжатого воздуха.

С электроприводом: в некотором исполнении нет возможности регулирования скорости действия; относительно большиий вес; нагревание при длительной работе; нет необходимости в специальномцеховом оборудовании; необходимость соблюдения мер безопасности при работе с электроинструментом.

Виды шлифовальных машинок

В основном, шлифовальные машинки подразделяются по характеру осуществляемого ими движения при шлифовании.

Шлифовальные машинки с вращательным движением

Шлифовальная бумага совершает вращательное движение. Башмак машинки круглый.

Преимущества: возможно очень агрессивное шлифование; идеальна для грубого шлифования; возможно ускоренное шлифование.

Недостатки: большое нагревание; затрудненное шлифование ровных поверхностей.

Применение: удаление старой краски; подготовка металла под шпатлевание;

удаление ржавчины.

Шлифовальные машинки с колебательным движением

Шлифовальная бумага совершает колебательные движения. Башмак машинки прямоугольный.

Преимущества: идеальна для грубых и ровных поверхностей; большая площадь шлифования.

Недостатки: на закругленных поверхностях неприменима; возникновение вибрации при неплотном прилегании башмака;невозможно применение башмака с гибким креплением.

Применение: шлифование ровных поверхностей; шлифование полиэфирной шпатлевки.

Шлифовальные машинки с вращательно-колебательным движением

Шлифовальная шкурка совершает вращательные и колебательные движения. Башмак машинки круглый. Называют еще "орбитальной" и "эксцентриковой".

Преимущества: хорошая управляемость при высокой производительности. небольшое нагревание.

Недостатки: при шлифовании башмак следует вести параллельно поверхности, иначе остаются глубокие риски; не подходит для шлифования шпатлевки на ровных поверхностях.

Применение: шлифование слоя краски; хорошо подходит для окончательной обработки грунта.

Поскольку шлифовальная машинка, при шлифовании, совершает движения, шкурка должна быть надежно соединена с подвижным башмаком. Лучшим решением, при ремонте кузова, является применение различных самопристающих покрытий и прижимных систем. Форма подвижных башмаков шлифовальных машинок определяется их назначением:

жестко закрепленный башмак не следует профилю поверхности, кроме того он оставляет характерный рисунок. Он применяется на ровных поверхностях;

гибко закрепленный башмак следует профилю поверхности. Его применяют для окончательной обработки поверхностей (например, при шлифовании грунта перед нанесением краски).

63. Сущность процесса строгания и лущения древесины. Кинематические соотношения, геометрия срезаемого слоя и обработанной поверхности.

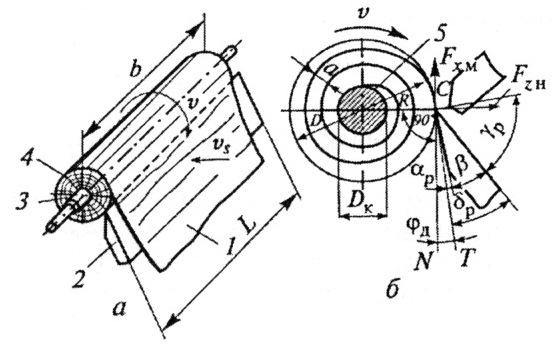

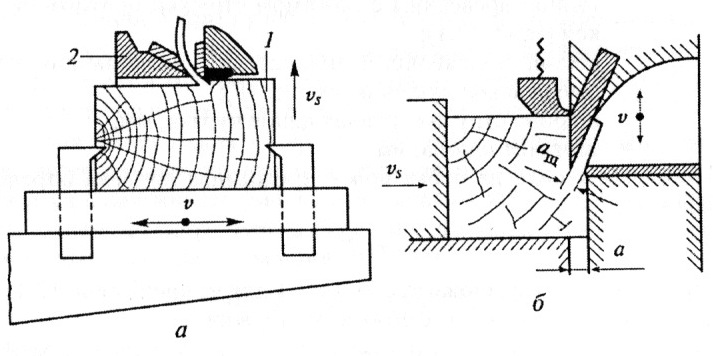

1. Лущением называется процесс поперечного резания древесины для получения стружки (шпона) заданной толщины, при котором траекторией резания является спираль (рис. 3, а).

На лущильных станках чурак 4, зажатый с торцов кулачками 3, вращается шпинделями с заданной угловой скоростью. Одновременно нож 2, закрепленный в суппортах, перемещается к оси вращения чурака с посто янной скоростью до конечного диаметра Dк остатка чурака (карандаша) 5. Скорость главного движения определяют как скорость перемещения по окружности точки чурака, совпадающей с вершиной лезвия ножа:

где D – диаметр окружности резания (диаметр чурака в данный момент), мм; n – частота вращения чурака, мин-1.

Чтобы обеспечить постоянство толщины срезаемого шпона 1, скорость подачи vs, м/мин, устанавливается такой, что перемещение суппорта за время одного оборота чурака соответствует заданной толщине шпона; vs= an/1 000, где а − толщина сырого шпона, мм. Так как поверхность резания при лущении не плоская, ее положение определяется касательной к спирали в точке лезвия СТ, от которой отсчитываются рабочие углы ножа αр, γр, δр (рис. 3, б). При установке удобнее измерять углы, считая от касательной к окружности CN (вертикали); обычно эти углы называют установочными (номинальными) – α, γ, δ. Угол между СТ и CN – угол движения

Рис. 3. Лущение: а – схема процесса; б – траектория и углы резания

Рис. 4. Стружкообразование при лущении

2. Строганием называется процесс поперечного или продольного (относительно волокон) резания древесины для получения стружки (шпона) заданной толщины при прямолинейной траектории резания. Наибольшее практическое значение имеют процессы поперечного строгания древесины на облицовочный шпон толщиной 0,6–0,8 мм и на дощечки толщиной 5–15 мм.

Главное движение сообщается ножу 2 или кряжу 1. В первом случае нож движется возвратно-поступательно со скоростью v, кряж во время резания остается неподвижным, а в конце холостого хода ножевого суппорта кряж подается вертикально вверх на заданную толщину шпона. Используются две схемы строгания: горизонтальная (рис. 5, а) и вертикальная (рис. 5, б), равноценные по кинематическим и силовым характеристикам.

Рис. 5. Схемы поперечного строгания:

а – шпона, горизонтальная; б – дощечек, вертикальная

Скорость резания характеризуют средней скоростью перемещения суппорта и определяют по формуле

где S – длина хода суппорта, мм; n – частота двойных ходов суппорта, мин-1.

64. Назначение и классификация инструмента, используемого для резания материалов без стружкообразования. Конструкции и параметры режущих инструментов.

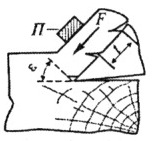

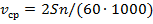

Резание без стружкообразования осуществляется в станках для изготовления шпона, ножерезательных станках (НТД), гильотинных и дисковых ножницах, а также штамповочных прессах.

Резание древесины без стружкообразования может быть осуществлено путем лущения чурака на дощечки толщиной около 4 мм, предназначенные для изготовления легких ящиков (рис. 31). Нож 1 лущильного станка совершает поступательное движение, а чурак 2 — вращательное. При лущении шпон срезается в виде непрерывной ленты.

До срезания шпона на поверхности чурака дисками 3 наносятся поперечные надрезы. Расстояние между дисками равно заданной длине вырабатываемых дощечек. Затем на поверхности отрезка роторными ножами, 4 наносятся продольные надрезы. Расстояние между лезвиями соседних ножей равно заданной ширине вырабатываемых дощечек. Глубина поперечных и продольных надрезов равна толщине шпона или дощечек (4 мм). Зона кряжа с надрезами перемещается к ножу, где с помощью прижимной линейки 5 отделяются дощечки 6. Такой принцип выработки дощечек отличается высокой производительностью.

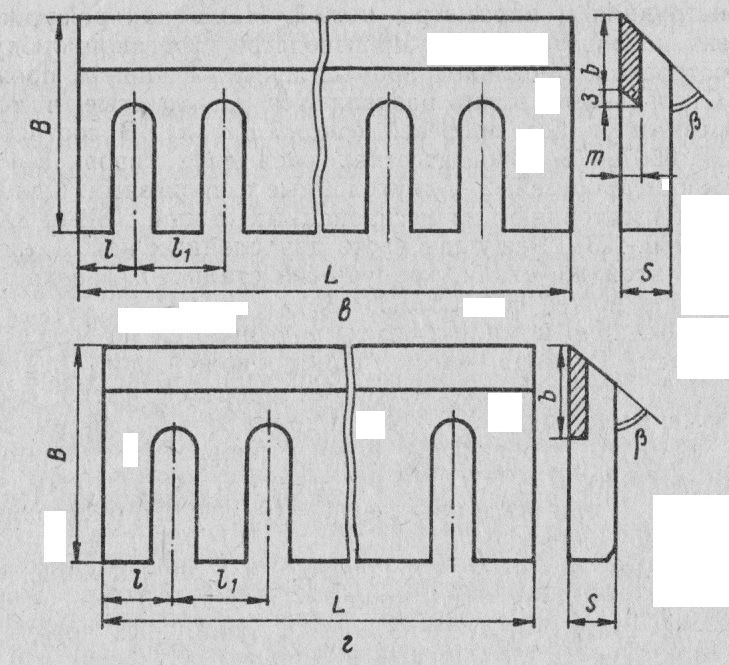

Рис. 7.1. Конструкция и параметры ножей:

в – лущильные; г – стружечные

Строгальные ножи без прорезей имеют следующие размеры: толщина S = 3 мм, ширина В = 25. ..40 мм, длина L = 25. ..1610 мм, строгальные ножи с прорезями толщину S= 0 мм, ширину В=100. ..110 мм, длину L = 60. ..310 мм, число прорезей 1...4, при шаге прорезей l1 = 40. ..80 мм, расстояние до прорези l = 25.. .35 мм.

Лущильные ножи изготовляются из двухслойной стали (рис. 7.1,в), режущая часть ножей — из стали 85ВФ, 8Х6НФТ, корпус — из стали 10. Угол заточки у лущильных ножей 18... 25°. Длина ножей 750.. .2800 мм, ширина 115.. .200 мм, толщина 9. ..17 мм. Твердость режущей части HRСэ 55.. .60.

Дата добавления: 2015-05-16; просмотров: 1677;