Рабочие движения в процессе обработки и как они рассчитываются для разных процессов резания.

Для осуществления процесса резания необходимо создать контакт между резцом и древесиной и поддерживать его при отделении стружки.

Соответствующие перемещения резца и материала относительно неподвижных осей координат называются рабочими движениями. Для отделения ряда стружек за несколько проходов необходимо не менее двух рабочих движений, которые выполняются с разной скоростью одновременно или разновременно.

Рабочее движение, обладающее большей средней скоростью v, называется главным, а обладающее меньшей средней скоростью u — движением подачи.

Главное движение обеспечивает каждому резцу отделение номинальной стружки с древесины, подаваемой за оборот, на длине контакта l. Движение подачи со скоростью u — подведение к резцам новых номинальных объемов.

Главное движение и движение подачи, происходящие одновременно, геометрически суммируются в движение резания по траектории относительно перемещения лезвия резца в древесине. Скорость этого движения называется скоростью резания.

Скорость резания v' в каждый рассматриваемый момент по величине и направлению равна геометрической сумме скорости главного движения v и движения подачи u:

Главное движение может принадлежать инструменту или заготовке. Есть случаи, когда оба рабочих движения осуществляются инструментом.

При резании древесины всегда скорость главного движения v значительно больше скорости подачи u:

22. Стружка: определение, геометрия, фактические и номинальные размеры, как они рассчитываются для разных процессов резания.

Стружка – это часть материала, срезанная с заготовки за один проход резца.

Превращение срезаемого слоя в стружку под воздействием лезвия сопровождается значительными деформациями обрабатываемого материала, вследствие чего геометрические параметры стружки - толщина ас, ширина bс и длина lс − отличаются от соответствующих параметров срезаемого слоя. Длина стружки короче длины слоя вследствие усадки. В результате поперечного расширения стружка имеет большие размеры по толщине и ширине по сравнению с соответствующими размерами срезаемого слоя. При этом считается, что объем стружки остается равным объему срезаемого слоя.

Резание поперек волокон. При действии сил поперек волокон древесина слабее всего сопротивляется растяжению, лучше − сдвигу (скалыванию) и еще лучше − сжатию.

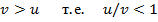

Когда главную роль играют напряжения τ, стружка может получаться либо сливной (в виде ленты или спирали без внутренних трещин, рис. 4.2, а), либо элементной (из отдельных элементов, сохраняющих или не сохраняющих связь между собой, рис. 4.2, б, в, г).

Рис. 4.2. Виды стружек при резании древесины поперек волокон: а − сливная; б − элементная скалывания; в − элементная изгиба; г − элементная отрыва

Резание вдоль волокон.При резании вдоль волокон положение плоскости, в которой разрушается древесина при образовании стружки, предопределено направлением волокон. Такой плоскостью будет сама плоскость волокон, потому что перпендикулярно к ней древесина слабее всего сопротивляется действующим силам.

Характерны две формы стружки − сливная спиральная и элементная многоугольная. Спиральная стружка обычно получается при малой толщине (не более 0,1 мм). Можно получить и более толстую спиральную стружку, но при особых условиях резания: малом угле резания 5 и сырой или проваренной древесине. Как правило, при а > 0,1−0,2 мм получается многоугольная стружка.

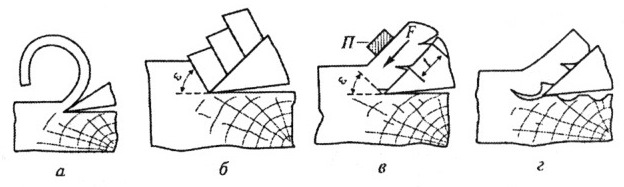

Рис. 4.3. Стружкообразование при резании древесины вдоль волокон

Образованию многоугольной стружки сопутствует низкое качество поверхности. В результате неточного совпадения поверхности резания с положением волокон опережающие трещины на участках резания против волокон могут уходить в толщу материала и при изломе элементов стружки давать неровности, показанные на рис. 4.3, б. На участках резания по волокнам поверхность получается гладкой в результате снятия тонкой подстружки при продвижении резца после образования элемента основной стружки (рис. 4.3, в).

Резание в торец. Как и при резании вдоль волокон, положение плоскости разрушения древесины при образовании стружки в этом случае предопределено направлением волокон: элементы стружки образуются по плоскости, совпадающей с направлением волокон, где связи в древесине наиболее слабые.

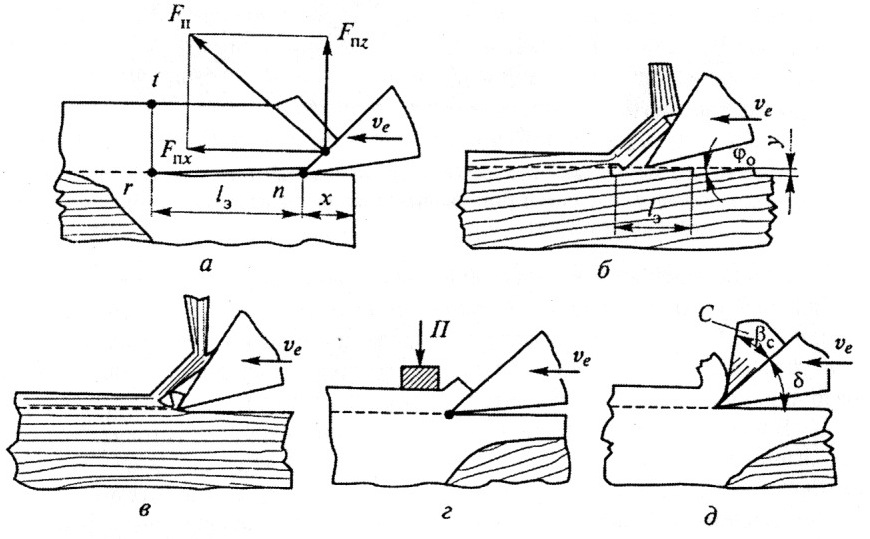

Рис. 4.4. Стружкообразование при торцовом резании:

а − сливная стружка; б − элементная стружка скалывания

Сливную стружку в момент резания (она очень непрочна и разрушается уже при попытке снять ее с передней грани резца) можно получить, если ее толщина мала, а древесина влажная (рис. 4.4, а).

Достаточно толстая стружка торцового резания − это типичная элементная стружка скалывания (рис. 4.4, б). Она состоит из элементов приблизительно трапециевидной формы, иногда слабо связанных между собой по плоскости скалывания. Из-за больших усилий резания и сравнительно слабого сопротивления древесины на сжатие поперек волокон (в направлении силы Fпx) стружка претерпевает значительную усадку. Это значит, что фактическая длина стружки (или одного элемента) меньше, чем номинальная длина срезаемого слоя (или одного элемента).

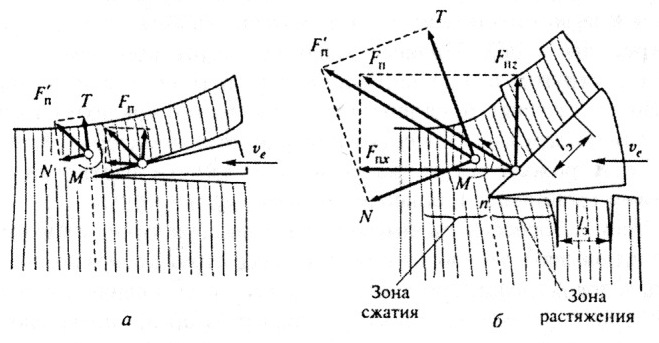

Часто образование элементов стружки сопровождается образованием трещины в обрабатываемой заготовке под поверхностью резания. Причина образования этих трещин − наличие в древесине под поверхностью резания зон сжатия (перед резцом) и растяжения (за резцом), на границе которых разрушаются слабые связи между волокнами. Качество поверхности, полученной при образовании элементной стружки с расслоением древесины под поверхностью резания, невысокое.

Различают номинальные размеры стружки, которые не учитывают ее деформацию и определяются исключительно кинематикой резания, и фактические размеры стружки, которые она обретает в результате деформирования в процессе резания под воздействием резца. При выполнении расчетов по резанию, как правило, используют номинальные размеры стружки.

Толщина стружки

где Uz – подача на зуб; θ – кинематический угол встреч

Дата добавления: 2015-05-16; просмотров: 1254;