Строительство подземных ёмкостей в отложениях каменной соли.

Сущность способа (Рис. 7.1. Технологическая схема размыва подземной емкости в отложениях каменной соли), заключается в том, что с поверхности в толщу соляных пород 5 бурят скважину 4, которую оборудуют обсадной трубой 7 с цементацией затрубного пространства 3, а также водоподающей 2 и рассолоподъемной 1 трубами. По ставу труб 2 непрерывно с поверхности подают воду, которая, циркулируя в замкнутом пространстве, растворяет массив соляных пород. Насыщенный раствор поднимается по трубе 1 на поверхность. В результате непрерывной циркуляции воды в массиве постепенно создается емкость 9. Процесс растворения (выщелачивания) осуществляется до тех пор, пока не будет создана емкость проектных размеров 6.

Создание подземной емкости заданной конфигурации возможно только с применением управляемого процесса растворения при помощи регулируемой подачи жидкого или газообразного нерастворителя 8, предохраняющего подземную полость от произвольного размыва. В качестве нерастворителя обычно используют жидкие нефтепродукты или СУГ, а также воздух или азот. Нерастворитель подают в межтрубное пространство обсадной трубы 7 и внешней рабочей колонны 2.

Таким способом возводят емкости в отложениях каменных солей мощностью не менее 10 м. Наиболее целесообразно емкости располагать в мощных пластах каменной соли (50— 250 м), имеющих значительную площадь распространения (более 10 км2). Минимальная глубина заложения подземных емкостей зависит от свойств покрывающих пород и давления паров сжиженных газов и принимается из расчета, что 0,1 МПа давления СУГ уравновешивается весом пород мощностью не менее 6 м.

Скважины для создания подземных емкостей бурят обычными методами согласно Единым техническим правилам ведения работ при бурении скважин в нефтяных, газовых и газо-конденсатных месторождениях. При подходе забоя к соляному пласту для предотвращения размыва стенок скважины глинистый раствор приготовляют на концентрированном растворе соли. При бурении скважин особое внимание должно уделяться из вертикальности и герметичности. Искривление скважин усложняет спуск и подъем рабочих колонн и может привести их к обрыву. Кривизну скважины изменяют инклинометром периодически через каждые 50 м. Отклонения скважины от за--данного направления не должны выходить за пределы конуса, образующая которого составляет угол 2° с вертикалью, проходящей через устье скважины.

Колонна считается выдержавшей испытания, если в течение 30 мин падение давления не превышает 2% испытательного.

После окончания бурения и испытания скважину оборудуют системой рабочих колонн труб и затем приступают к размыву соли и созданию емкости проектных размеров.

Размыв соляных залежей осуществляют по двум принципиально различным методам: циркуляционным и водоструйным.

Циркуляционный метод размыва (см. рис. 7.1) заключается в непрерывной подаче по одной из рабочих колонн труб воды, которая, размывая соляной пласт, насыщается солью и по другой колонне труб выдается на поверхность. Существует несколько технологических схем циркуляционного метода создания подземных емкостей, однако все эти схемы сводятся к прямоточному или противоточному режиму размыва солей.

При прямоточном режиме вода подается по центральной колонне труб, а рассол выдавливается через межтрубное пространство между внешней и центральной рабочи-ми колоннами.

При противоточном режиме вода подается по межтрубному пространству между внешней и центральной рабочими колоннами, а рассол отбирается по центральной рабочей колонне.

При противоточном режиме вода подается по межтрубному пространству между внешней и центральной рабочими колоннами, а рассол отбирается по центральной рабочей колонне.

Создание подземных резервуаров методом выщелачивания может производиться через одну или две скважины (одно- или двухскважинный вариант).

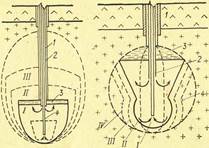

Рис 7 2 Технологические схемы выщелачивания каменной соли: 1-обсадная труба; 2 - водоподающая труба; 3 - нерастворитель; 4 - труба для подъема рассола

При односкважинном варианте создания емкости работы ведут заходками снизу вверх, сверху вниз и комбинированно. При выщелачивании по схеме снизу вверх (рис. 7.2, а) на стадии / создается гидровруб — вскрывающая выработка, предназначенная для приема нерастворимых включений и создания необходимой площади для дальнейшего растворения соляного массива Высоту гидровруба устанавливают в зависимости от конкретных условий. Она колеблется в пределах 5—25 м. После создания гидровруба приступают к процессу выщелачивания в направлении снизу вверх отдельными ступенями высотой 4— 20 м (II—Ш на рис. 7.2, а).

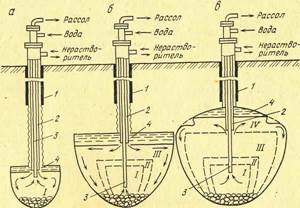

Рис. 7.3. Технологическая схема выщелачивания каменной соли комбинированным способом:

I—IV —стадии развития емкости; /, 2, 3 — соответственно обсадная водоподающая и рассолоподъемная колонны труб; 4 -. нерастворитель

I—IV —стадии развития емкости; /, 2, 3 — соответственно обсадная водоподающая и рассолоподъемная колонны труб; 4 -. нерастворитель

При переходе на каждую новую ступень поднимают внешнюю колонну труб 2 на высоту ступени и на эту же высоту поднимают уровень нерастворитёля в скважине посредством отбора необходимого его объема из скважины.

Недостатком схемы является трудность придания потолочине емкости строго заданной формы, особенно при небольшой мощности соляной толщи.

При схеме выщелачивания сверху вниз вначале прямоточным выщелачиванием размывается грушевидная камера (рис. 7.2,б) на всю глубину емкости объемом 3000—5000 м3 в зависимости от мощности пласта.

Затем переходят к выщелачиванию емкости отдельными ступенями в направлении сверху вниз. При этом по мере развития боковых стенок подкачкой соответствующего количества нерастворителя уровень его раздела с рассолом, находящимся в полости, снижается с заданной закономерностью, определяемой формой его свода. По достижении заданного объема емкости выщелачивание прекращается.

В этой схеме используют положительный момент начальной стадии прямотока, т. е. быстрого размыва (за 20—30 сут) грушевидной камеры.

Преимущества схемы: возможность получения сферического очертания верха камеры; при использовании в качестве нерастворителя хранимого продукта можно одновременно с размывом емкости вводить объект в эксплуатацию. Основным недостатком этой схемы является потребность в больших количествах нерастворителя.

При комбинированной схеме создание емкости производят в три этапа (рис. 7.3).

На первом этапе создают гидровруб (рис. 7.3, а). На втором этапе (рис. 7.3, б) осуществляют процесс выщелачивания каменной соли ступенями в направлении снизу вверх, как правило, на противоточном режиме. После образования емкости проектной высоты приступают к третьему этапу ее создания — формированию свода (рис. 7.3, в). Для этого уровень нерастворителя вначале устанавливают на отметке замка свода, и процесс его формирования осуществляют путем подачи нерастворителя в емкость с заданной закономерностью.

Комбинированная схема создания емкости имеет большие преимущества перед другими схемами, а именно: позволяет надежно формировать емкости проектных форм и размеров; обеспечивает устойчивость обнажения в условиях большого горного давления; не требует высокой точности бурения скважин в зоне заложения емкости; малочувствительна к наличию нерастворимых примесей в слоях, что обеспечивает бесперебойность выщелачивания; эффективна при создании подземных емкостей в соляных пластах как большой, так и средней мощности.

Комбинированная схема создания емкости имеет большие преимущества перед другими схемами, а именно: позволяет надежно формировать емкости проектных форм и размеров; обеспечивает устойчивость обнажения в условиях большого горного давления; не требует высокой точности бурения скважин в зоне заложения емкости; малочувствительна к наличию нерастворимых примесей в слоях, что обеспечивает бесперебойность выщелачивания; эффективна при создании подземных емкостей в соляных пластах как большой, так и средней мощности.

Для строительства подземных емкостей в СНГ наиболее широко применяют схему ступенчатого противотока сверху вниз и комбинированную схему.

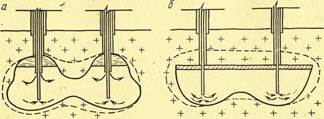

При двухскважинном варианте создание емкостей производят как при независимом выщелачивании (рис. 7.4, а), так и при совместном взаимодействии (рис. 7.4, б), когда одну скважину используют в качестве водоподающей, а другую — рассо-лоподъемной. В последнем случае каждая скважина имеет одну рабочую колонну труб. Сбойку между скважинами при двухскважинном варианте осуществляют посредством гидроврубов или специальными методами бурения скважин.

Схему выщелачивания емкостей выбирают путем сравнения различных вариантов с учетом следующих факторов: технической возможности применения схемы в конкретных горногеологических условиях; планируемого срока строительства; формы и объема емкости; допустимых размеров емкости по условию прочности; условий доставки нерастворителя на строительную площадку и др.

В первый период выщелачивания по любой схеме в нижней части емкости создают гидровруб для сбора оседающих нерастворимых включений и обеспечения фронта дальнейшего выщелачивания емкости. Высота гидровруба зависит от мощности пласта каменной соли, количества нерастворимых включений и находится в пределах от 1 до 25 м.

Перед началом выщелачивания по любой схеме межтрубное пространство обсадной и внешней рабочих колонн заполняют нерастворителем. Создание емкости начинается, как правило, с подачи воды в центральную рабочую колонну (прямоточная схема). После создания гидровруба скважину переключают на проектный режим работы согласно выбранной схеме.

Для предотвращения закупорки центральной рабочей колонны труб нерастворимыми включениями перед каждой вынужденной остановкой работы в течение 30 мин скважину включают в работу по прямоточной схеме. Циркуляционным методом емкости создают весьма медленно— годами. Это связано с тем, что переход соли из массива в рассол протекает крайне медленно, по диффузионной кинетике, так как при циркуляционном методе жидкость в камере почти неподвижна. Препятствием быстрому растворению соли является пограничный слой концентрированного рассола, покрывающего поверхность сухой соли. Как показывают исследования, толщина пограничного слоя достигает примерно 70— 100 мкм. Поэтому можно считать, что пограничный слой стекает по поверхности емкости только под действием собственного веса. Жидкость, находящаяся вблизи от поверхности, по которой стекает пограничный слой, имеет достаточно высокую концентрацию, и, следовательно, процесс погружения пограничного слоя замедлен из-за небольшой разности плотностей. Кроме того, пограничный слой закрывает подход растворителя к поверхности емкости. Сам растворитель, попадая в камеру, заполненную рассолом, быстро перемешивается с ним и переходит в рассол с высокой концентрацией.

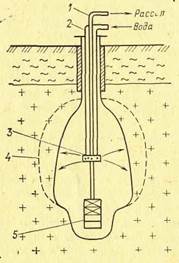

Исследованиями установлено, что растворение соли в подземных камерах происходит в 1,5—2 раза быстрее, если на нее воздействуют волны звукового диапазона. Это свойство используют для интенсификации процесса растворения. Звуковые волны создают с помощью роторного гидродинамического излучателя, опущенного в скважину. Значительно более интенсивно, по сравнению с циркуляционным методом, процесс размыва протекает при создании подземных емкостей водоструйным методом (рис. 7.5), который основан на использовании гидродинамических свойств водяных струй. При применении этого метода повышается надежность управления формированием емкости. При водоструйном методе в скважину опускают колонну рабочих труб: внешнюю 2— водоподающую; внутреннюю / — рассолоподъемную. Воду подают через серию насадок 3, расположенных на внешней рабочей колонне в скважине в пределах интервала глубины заложения емкости 4. Насадки располагают, как правило, на расстоянии 0,5—1,5 м. Вначале водяная струя воздействует на соль компактно, а затем — раздробленно. Колонне придают медленное вращательное движение, благодаря которому каждая струя воды равномерно растворяет соль по всей окружности камеры.

Исследованиями установлено, что растворение соли в подземных камерах происходит в 1,5—2 раза быстрее, если на нее воздействуют волны звукового диапазона. Это свойство используют для интенсификации процесса растворения. Звуковые волны создают с помощью роторного гидродинамического излучателя, опущенного в скважину. Значительно более интенсивно, по сравнению с циркуляционным методом, процесс размыва протекает при создании подземных емкостей водоструйным методом (рис. 7.5), который основан на использовании гидродинамических свойств водяных струй. При применении этого метода повышается надежность управления формированием емкости. При водоструйном методе в скважину опускают колонну рабочих труб: внешнюю 2— водоподающую; внутреннюю / — рассолоподъемную. Воду подают через серию насадок 3, расположенных на внешней рабочей колонне в скважине в пределах интервала глубины заложения емкости 4. Насадки располагают, как правило, на расстоянии 0,5—1,5 м. Вначале водяная струя воздействует на соль компактно, а затем — раздробленно. Колонне придают медленное вращательное движение, благодаря которому каждая струя воды равномерно растворяет соль по всей окружности камеры.

Струи воды, выбрасываемые насадками, описывают параболические траектории. В простейшем случае для размыва емкости оси насадок располагают горизонтально (вверху получают размыв в виде свода). При этом струи воды из нижних насадок размывают емкость с-ильнее, что придает емкости форму параболоида, наиболее полно отвечающего требованиям устойчивости. Угол наклона осей насадок можно менять. В частности, для уменьшения размыва свода камеры верхние насадки наклоняют вниз, а нижние при этом для увеличения траектории разлета воды могут быть подняты вверх. Образующийся рассол стекает в нижнюю часть емкости, откуда выдается на поверхность по колонне 1. Количество рассола примерно соответствует объему воды, подаваемой на размыв. На поверхность земли рассол может выдаваться гидроэлеватором, эрлифтом, погружным электронасосом 5 или вытесняться сжатым воздухом. Как показывает опыт строительства емкостей, водоструйный метод обеспечивает получение рассола более высокой концентрации при небольших объемах камер и при ограниченной поверхности растворения. В аналогичных условиях при циркуляционном выщелачивании концентрация рассола получается намного меньше.

Водоструйным методом возводят емкости на глубине до 500 м и диаметром 15—20 м.

В пластовых- месторождениях каменной соли мощностью 10—30 м создание емкости через вертикальную скважину не оправдано, так как получается камера небольшого объема при дорогой скважине.

3. Основные требования безопасности при комбайновой проходке горных выработок

3.1 Горные работы (в том числе опытно-промышленная разработка месторождения полезных ископаемых или его части) должны вестись в соответствии с проектом на разработку полезных ископаемых и годовым планом развития горных работ, согласованным со специально уполномоченным федеральным органом исполнительной власти в области промышленной безопасности.

3.2 Производство работ по добыче, обогащению и переработке полезных ископаемых осуществляется по письменному наряду-заданию. Производство работ, к которым предъявляются повышенные требования безопасности, осуществляется по письменным нарядам-допускам.

3.3 Рабочие, занятые в производственных процессах добычи, обогащения и переработки полезных ископаемых должны иметь профессиональное образование, соответствующее профилю выполняемых работ, должны быть обучены безопасным приемам работы, проходить инструктаж не реже чем каждые шесть месяцев по безопасным приемам выполнения работ и не реже одного раза в год проверку знаний инструкций по профессии. Результаты проверки оформляются протоколом с записью в журнал инструктажа и личную карточку рабочего.

3.4 Во всех горизонтальных выработках, где применяются рельсовые транспортные средства, должны быть обеспечены свободные проходы для людей не менее 0,7 м между стенкой выработки, размещенным оборудованием и наиболее выступающими частями подвижных средств. Ширина свободного прохода для людей должна быть выдержана по всей длине выработки на высоте не менее 1,8 м. С противоположной стороны выработки должны быть обеспечены зазоры не менее 0,2 м между стенкой выработки и наиболее выступающими частями подвижных средств.

3.5 Для каждого типа проходческих комбайнов, предназначенных для подземных работ, заводом-изготовителем совместно с проектно-конструкторской организацией в технической документации указываются:

а) правила технической эксплуатации машины, в том числе порядок и сроки проведения профилактических осмотров, текущих и капитальных ремонтов в зависимости от пробега и времени работы;

б) правила контроля и регулировки привода, обеспечивающие наибольшую надежность и безопасность работы;

в) максимально допустимая нагрузка на двигатель.

Не реже одного раза в неделю механиком участка или по его письменному поручению другим лицом (имеющим достаточную квалификацию) производится осмотр технического состояния комбайна, работающего на участке.

Результаты осмотра заносятся в журнал.

3.6 Обслуживание электрооборудования комбайна разрешается лицам, имеющим квалификационную группу не ниже III в соответствии с Правилами техники безопасности при эксплуатации электроустановок потребителей.

3.7 Работы, связанные с техническим осмотром комбайна, устранением его неисправностей и очисткой, а также подготовкой к работе, должны выполняться только при отключенном электрическом токе .

3.8 Работа самоходного комбайна разрешается в выработках, ширина которых превышает его габаритный размер по ширине не менее чем на 400мм (по 200мм с каждой стороны). Запрещается находиться или передвигаться в таких выработках людям, не связанным с работой комбайна. Зазор по высоте между кровлей выработки и наиболее выступающими частями комбайна должен быть не менее 300мм.

3.9 Передвижение людей в выработках, где происходит движение комбайна, разрешается при условии, если обеспечиваются зазоры между габаритом вагона и стенкой (крепью) выработки со стороны свободного прохода для людей не менее 1,2 м и со стороны противоположной свободному проходу - 0,5 м. При этом часть выработки, предназначенная для прохода людей, должна быть четко разграничена.

3.10 При работе комбайна в выработке шириной по низу менее 3,8м запрещается присутствие людей в пределах маршрута движения вагона.

При этом все возможные входы на трассу движения комбайна должны быть оборудованы световым табло "Проход запрещен" или освещенным запрещающим знаком. Отключение светового табло или знака может быть произведено только машинистом комбайна.

3.11 Вход (выход) людей в выработки шириной менее 3,8м, находящиеся в пределах маршрута движения комбайна, разрешается только с конечных пунктов маршрута при условии, что комбайн находится в данном пункте, и только по согласованию с машинистом. При этом комбайн останавливается, движение возобновляется лишь после поступления сигнала об отсутствии людей на трассе движения комбайна.

3.12 Для оповещения машиниста комбайна об отсутствии людей на трассе движения конечные пункты трассы оборудуются двусторонней световой сигнализацией.

3.13 Кнопки подачи сигналов должны находиться на расстоянии не более 5м от конечных пунктов трассы.

| <== предыдущая лекция | | | следующая лекция ==> |

| Конструктивные решения основных железобетонных перекрытий. | | | Конструкции крепей из искусственно-упрочненных пород. |

Дата добавления: 2015-05-13; просмотров: 3670;