Конструкции крепей из искусственно-упрочненных пород.

Породные грузонесущие конструкции. Перспективным направлением дальнейшего совершенствования способов и средств обеспечения устойчивого состояния капитальных горных выработок, особенно в сложных горно-геологических условиях, является максимальное использование несущей способности породного массива. Одним из эффективных способов повышения несущей способности массива является нагнетание в него под давлением цементно-песчаных, химических и других вяжущих растворов с целью образования вокруг выработки толщи из упрочненных пород (упрочнение массива) или создание специальных искусственных породных конструкций (типа крепи «Монолит»).

Породные грузонесущие конструкции. Перспективным направлением дальнейшего совершенствования способов и средств обеспечения устойчивого состояния капитальных горных выработок, особенно в сложных горно-геологических условиях, является максимальное использование несущей способности породного массива. Одним из эффективных способов повышения несущей способности массива является нагнетание в него под давлением цементно-песчаных, химических и других вяжущих растворов с целью образования вокруг выработки толщи из упрочненных пород (упрочнение массива) или создание специальных искусственных породных конструкций (типа крепи «Монолит»).

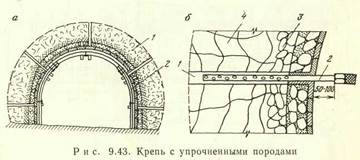

Упрочняющий раствор, проникая в трещины (природные и образующиеся в результате разрушения пород), скрепляет отдельные куски и блоки породы в единое целое. Образующаяся при этом

толща упрочненных пород 1 (рис. 9.43, а) в сочетании с крепью выработки 2 представляет собой единую систему крепь—упрочненный массив. Внешний элемент этой системы — упрочненная толща пород препятствует развитию деформаций породного массива вокруг выработки и тем самым значительно улучшает условия работы внутреннего элемента системы — крепи.

толща упрочненных пород 1 (рис. 9.43, а) в сочетании с крепью выработки 2 представляет собой единую систему крепь—упрочненный массив. Внешний элемент этой системы — упрочненная толща пород препятствует развитию деформаций породного массива вокруг выработки и тем самым значительно улучшает условия работы внутреннего элемента системы — крепи.

Наиболее распространенным вариантом такой комбинированной конструкции является сочетание упрочнения породного массива с металлической арочной податливой крепью.

Нагнетание раствора в массив производится через скважины 1 (рис. 9.43, б), пробуренные на глубину упрочнения (1,5—2,5 м) и оборудованные кондукторами 2. Скважины бурят по периметру выработки в радиальном направлении. Для нагнетания растворов используются растворонасосы типа НГР-250/50, ГР-16/40, СО-10. Давление нагнетания до 1 МПа. Применяются чисто цементные растворы с водоцементным отношением от 1 : 2 в начале нагнетания до 1 : 1 в конце. Цементный раствор, проникая в трещины в массиве, скрепляет отдельные куски 3 и блоки 4 породы между собой, образуя мощную несущую оболочку. Прочность упрочненных пород в зависимости от применяемых растворов достигает 0,6—1,0 их прочности в ненарушенном массиве. Экономический эффект от применения крепи с упрочнением породного массива по сравнению с применяемой в этих условиях металлобетонной крепью составляет около 60—80 руб. на 1м выработки.

Однако, наряду с неоспоримым достоинством такой крепи с высокой несущей способностью, она обладает рядом недостатков:

необходимость заделки стыков и швов между затяжками и затяжкой и металлическими арками с целью недопущения проникновения тампонажного раствора в выработку;

необходимость заполнения пустот закрепного пространства, что значительно увеличивает расход тампонажного раствора (до 2—3 м3 на 1м выработки);

при совместной работе двух конструкций с различной жесткостью (металлокрепь и упрочненное кольцо пород) не может быть достигнуто использование максимальной несущей способности каждой из них.

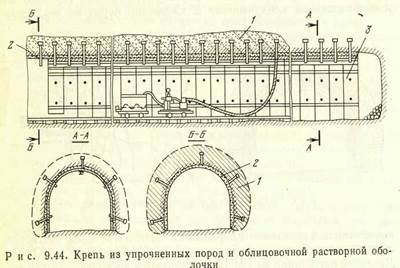

Поэтому более прогрессивными являются следующие конструкции крепей, использующих несущую способность упрочненного массива пород, разработанные в МакИСИ. Одна из таких конструкций (рис. 9.44) состоит из оболочки 1, разрушенных пород приконтурной зоны, упрочненных цементно-песчаным раствором, выполняющей функции основной несущей конструкции, и облицовочной оболочки 2, образуемой раствором, изливающимся из трещин в породе в процессе упрочнения за щиит-опалубку 3, предохраняющей породы от воздействия внешних агентов, а также снижающей аэродинамическое сопротивление выработки. Устанавливаемые в забое секции щита-опалубки выполняют функции временной крепи и изолирующего элемента при там-понажных работах. После выполнения работ по упрочнению секции щита-опалубки демонтируются и устанавливаются в забое выработки.

Поэтому более прогрессивными являются следующие конструкции крепей, использующих несущую способность упрочненного массива пород, разработанные в МакИСИ. Одна из таких конструкций (рис. 9.44) состоит из оболочки 1, разрушенных пород приконтурной зоны, упрочненных цементно-песчаным раствором, выполняющей функции основной несущей конструкции, и облицовочной оболочки 2, образуемой раствором, изливающимся из трещин в породе в процессе упрочнения за щиит-опалубку 3, предохраняющей породы от воздействия внешних агентов, а также снижающей аэродинамическое сопротивление выработки. Устанавливаемые в забое секции щита-опалубки выполняют функции временной крепи и изолирующего элемента при там-понажных работах. После выполнения работ по упрочнению секции щита-опалубки демонтируются и устанавливаются в забое выработки.

Широкий практический опыт применения крепей с упрочнением вмещающего массива пород накоплен в ФРГ. Основным изолирующим элементом в применяемых конструкциях является набрызгбетон. В одном из вариантов по периметру выработки раскатывается металлическая сетка и с помощью набрызга по длине выработки выполняются бетонные утолщения в виде арок. В промежутках между арками наносится тонкий слой набрызгбетона. Затем с отставанием бурят шпуры в кровле и стенках выработки, в них устанавливаются кондуктора и через них производится нагнетание в породный массив цементно-песчаного раствора.

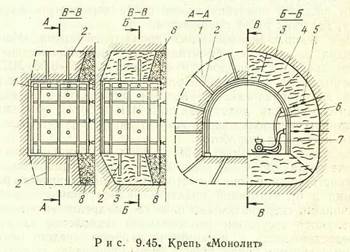

Большой интерес представляет разработанный в Коммунарском горно-металлургическом институте способ образования в массиве монолитных породных конструкций. Сущность способа состоит в следующем. Сначала вокруг выработки образуют область искусственной трещиноватости (она, как было показано в п. 2.4, является деконцентратором напряжений) и таким образом разгружают при-контурную часть массива. Размеры этой области определяются расчетом, а форма выбирается в соответствии с формой поперечного сечения выработки. Затем в разгруженную область массива, которая представляет собой естественную строительную конструкцию типа блочной кладки, нагнетают раствор, скрепляющий от дельные блоки. В результате образуется мощная породная конструкция, получившая название «Монолит» и выполняющая роль грузонесущей крепи.

Последовательность образования крепи «Монолит» следующая (рис. 9.45). Горная выработка проводится под защитой крепи опалубки /, в которой предусмотрены направляющие отверстия для бурения шпуров 2. В этих шпурах размещаются камуфлетные заряды.

Заряд ВВ выбирают таким образом, чтобы обеспечить образование трещин, отделяющих разгруженную зону от массива 3, не допуская выброса пород в выработку. Взрывание ВВ совмещают во времени со взрыванием шпуров в забое выработки, причем размеры поперечного сечения выработки вчерне делают на 0,05—0,1 м больше ее размеров в свету. Зазор между крепью-опалубкой и породным контуром заполняется разрыхленной после взрыва и сместившейся породой.

Для упрочнения образовавшейся в результате взрыва области пород, разгруженных от напряжений 4, через отверстия в крепи -  опалубке в ранее - оставшиеся или вновь пробуренные скважины устанавливают инъекторы 5, соединенные шлангами 6 с тампонаж-ным насосом 7, и производят нагнетание растворов, приготовляемых на основе цемента, эпоксидных смол, пенополиуретана или других специальных материалов.

опалубке в ранее - оставшиеся или вновь пробуренные скважины устанавливают инъекторы 5, соединенные шлангами 6 с тампонаж-ным насосом 7, и производят нагнетание растворов, приготовляемых на основе цемента, эпоксидных смол, пенополиуретана или других специальных материалов.

Раствор, проникая в трещины, заполняет их, двигаясь из глубины массива к контуру выработки. После схватывания раствора в массиве образуется монолитная породная конструкция 8. Использование различных добавок позволяет в широких пределах менять свойства скрепляющего раствора (прочность, сроки схватывания и твердения и пр.). Расход раствора предопределяется объемом трещинной пустотности в разгруженной зоне. После начала схватывания раствора опалубку можно снова передвинуть на новую заходку, где цикл работ повторяется.

Расчет технико-экономических показателей крепи «Монолит» подтвердил ее высокую эффективность. Отношение несущей способности крепи к ее стоимости составляет 0,04—0,08 МПа/руб, а у обычных крепей он не выше 0,02—0,03 МПа/руб. Малые трудоемкость и материалоемкость, высокая механизация возведения, несущая способность, доходящая до 5 МПа и более, обосновывают перспективность использования искусственных породных конструкций для крепления выработок.

Несмотря на очевидную эффективность комбинированных крепей, сочетающих обычные виды крепи с искусственными породными конструкциями, они на сегодняшний день широкого распространения в отечественной практике не получили.

Причинами, сдерживающими широкое внедрение этих конструкций, являются отсутствие рациональной технологии их возведения, недостаточность и неукомплектованность средств механизации для упрочнения пород, низкие темпы упрочнения по сравнению с темпами сооружения выработок, а также недостаточно четко определенные области их эффективного применения.

2. Технологические схемы строительства вертикальных стволов.

Технологическая схема сооружения ствола — совокупность производственных процессов по выемке породы, возведению постоянной крепи и армированию ствола, выполняемых в определенной последовательности во времени и пространстве.

В практике строительства стволов применяют различные технологические схемы с последовательным, параллельным (одновременным) или частично совмещенным выполнением производственных процессов. В зависимости от последовательности работ по выемке породы и возведению постоянной крепи различают последовательную, параллельную и совмещенную схемы. В зависимости от последовательности работ по выемке породы и монтажу постоянной армировки различают технологическую схему с последующим армированием ствола после его проходки на полную глубину и с параллельным армированием во время проходки.

Основные технологические процессы можно выполнять в одном призабойном звене или в двух смежных звеньях — призабойном и верхнем, примыкающем к нему. Эти процессы можно выполнять одновременно, последовательно или с частичным совмещением.

Технологические схемы подразделяют также по способу возведения постоянной крепи — сверху вниз или снизу вверх, с применением временной крепи или без нее.

Каждую технологическую схему применяют в определенных геологических условиях.

ПОСЛЕДОВАТЕЛЬНАЯ СХЕМА. При проходке ствол по всей глубине делят на звенья. Выемку породы и возведение постоянной крепи при последовательной схеме осуществляют в одном призабойном звене последовательно. По окончании выемки породы на принятую высоту звена сооружают опорный венец и далее снизу вверх отдельными заходками возводят постоянную крепь до слияния ее с крепью верхнего смежного звена. Возведение крепи осуществляют с подвесного полка. Высота звена зависит от устойчивости боковых пород и их угла падения. Средняя высота звена в практике строительства стволов при наличии устойчивых пород и пологом залегании составляет 30—40 м, в породах средней устойчивости и крутом залегании 15—20 м. В устойчивых породах проходку ствола по этой схеме можно вести без применения временной крепи.

Достоинствами этой схемы являются простая организация работ, минимальная потребность в оснащении ствола проходческим оборудованием. К недостаткам относят низкую скорость проходки из-за периодической остановки работ по выемке породы и возведению крепи, значительные затраты времени на возведение, а затем на демонтаж временной крепи, потери времени на выполнение вспомогательных работ, связанных с откачкой воды, непрерывными переходами от выемки породы к возведению крепи и т.д. В связи с отмеченными недостатками, применяют в основном при строительстве устьев стволов, технологических отходов, а также стволов в неустойчивых водоносных породах с применением специальных способов и стволов небольшой глубины (до 100 м) главным образом в городском подземном строительстве.

ПАРАЛЛЕЛЬНАЯ СХЕМА. При параллельной схеме строительства стволов выемку породы и возведение постоянной крепи осуществляют одновременно в двух смежных звеньях, т.е. крепь возводят с отставанием от забоя на одно звено.

Параллельную схему применяют в двух вариантах: со сборно-разборной временной крепью из швеллерных колец и со щитом-оболочкой. По первому варианту работы выполняют в следующей последовательности: на стыке двух звеньев монтируют натяжную раму, к которой крепят направляющие канаты. Раму перекрывают глухим настилом, он служит одновременно предохранительным полком, предохраняющим рабочих, которые заняты в забое. В нижнем призабойном звене осуществляют выемку породы и возведение временной крепи. В смежном звене снизу вверх возводят постоянную крепь. Демонтаж временной крепи и возведение постоянной выполняют с двухэтажного подвесного полка. Для обслуживания работ в верхнем и нижнем звеньях ствол оснащают двумя независимыми подъемами.

Проходку ствола по этой схеме организуют так, чтобы к моменту окончания выемки породы в нижнем звене была закончена работа по возведению постоянной крепи в верхнем звене.

Достоинством этой схемы является то, что работы по выемке породы и возведению постоянной крепи совмещаются, что обеспечивает увеличение средней скорости проходки на 20-25% по сравнению с этой скоростью при использовании последовательной схемы.

Недостатки схемы — сложная организация работ одновременно на двух уровнях в стволе, что связано с возникновением дополнительной опасности при выполнении операций; частые перерывы в работе во время перемещения подвесного полка по стволу; наличие в стволе натяжной рамы с перекрытием и подвесного полка осложняет проходческий подъем и тахограмму подъема. В настоящее время объем строительства стволов по этой схеме незначителен и равен 5—8% общего объема.

Параллельная схема, представленная на рис. 5.3, характеризуется тем, что функцию временной крепи в призабойном звене выполняет щит-оболочка. В забое ствола осуществляют выемку породы, а над щитом с подвесного трехэтажного полка возводят постоянную крепь. Для этого выше щита устанавливают поддон с пикетажной перемычкой, опускают на него опалубку, укладывают за опалубку бетонную смесь и уплотняют ее погружными вибраторами. Опалубку и поддон подвешивают на самостоятельных канатах и центрируют в стволе с помощью направляющих втулок на опалубке.

Постоянную крепь возводят отдельными заходками высотой 3—4 м с последующей заделкой холодного шва между новой и ранее закрепленной заходками.

Все работы в стволе ведут под защитой щита-оболочки и подвесного полка. Высота щита-оболочки составляет 15 — 25 м и выбирается в зависимости от принятой высоты звена и для обеспечения безопасности при производстве взрывных работ. Достоинствами данной схемы являются обеспечение полной независимости работ по выемке породы и возведению постоянной крепи, безопасность работ, сокращение числа вспомогательных операций по сравнению с предыдущей схемой, обеспечение высокого уровня механизации наиболее трудоемких процессов проходки.

К недостаткам схемы относят усложнение подвесною проходческою оборудования, наличие большого числа лебедок на поверхности и подвесных канатов в стволе, возможность применения этой схемы только для устойчивых пород, вероятность зажима щита-оболочки при отслоении пород в стенках ствола.

Параллельно-щитовую схему применяют обычно при строительстве глубоких (800-1500 м) стволов в устойчивых породах.

СОВМЕЩЕННАЯ СХЕМА. Совмещенная схема строительства стволов (рис. 5.4) предусматривает выполнение операций по выемке породы и возведению постоянной крепи последовательно или с частичным совмещением в призабойной части ствола на высоте одной заходки (3-5 м). Проходку ствола ведут без применения временной крепи. Работы в забое выполняют в следующем порядке: бурят и заряжают шпуры, поднимают полок и другое проходческое оборудование на безопасную высоту, взрывают, проветривают, приводят забой в безопасное состояние, опускают полок, убирают породу на высоту, равную высоте опалубки, оставшуюся породу разравнивают, опускают и центрируют опалубку, укладывают за нее бетонную смесь. После этого убирают оставшуюся породу в забое. В дальнейшем все операции повторяют в такой же последовательности.

При проходке стволов по этой схеме с применением в качестве постоянной крепи тюбингов породу в забое убирают отдельными заходками на высоту тюбинга (1 — 1,5 м) и поочередно сверху вниз монтируют тюбинговые кольца.

Достоинством совмещенной схемы является то, что все работы про водят непосредственно в забое ствола, поэтому упрощается организация и повышается безопасность работ, обеспечивается высокая механизация основных процессов проходки и упрощается оснащение ствола.

К недостаткам этой схемы относят увеличение числа «холодных швов» при возведении постоянной крепи отдельными заходками, вследствие чего повышается водопроницаемость крепи. Кроме того, при этой схеме отсутствует полное совмещение работ по выемке породы и возведению постоянной крепи.

Совмещенную схему в настоящее время получила широкое распространение. Свыше 95% всех стволов строят по этой схеме.

СТРОИТЕЛЬСТВО СТВОЛОВ С ПАРАЛЛЕЛЬНЫМ АРМИРОВАНИЕМ. Строительство стволов с параллельным армированием может быть применено при использовании всех рассмотренных технологических схем.

Эта схема предусматривает совмещение работ по проходке ствола и монтажу постоянной армировки — установке расстрелов, навеске проводников и устройству лестничного отделения.

При последовательной и параллельной схемах проходки стволов монтаж постоянной армировки осуществляют в пределах каждого звена после возведения постоянной крепи. При совмещенной схеме ствол углубляют на 3—4 м, работы по выемке породы останавливают и производят монтаж одного яруса армировки. Навеску проводников выполняют по мере углубления забоя ствола на длину звена проводников. Для монтажа армировки в стволе предусматривают специально оборудованный подвесной полок, с которого долбят лунки, устанавливают расстрелы, подвешивают проводники и осуществляют монтаж лестничного отделения.

Преимуществом этой схемы является сокращение переходного периода от проходки ствола к проведению горизонтальных выработок, кроме того, упрощается оснащение ствола благодаря использованию постоянных армировки и подъема для проходки ствола.

К недостаткам схемы относят усложнение организации и снижение безопасности работ, снижение скорости проходки до 20—25 м/месс.

Выбор той или иной технологической схемы строительства осуществляют на основании сравнения вариантов по затратам времени и средств на сооружение ствола.

3. План ликвидации аварий: назначение, основные части.

План ликвидации аварий (ПЛА) — документ, который предусматривает мероприятия, осуществляемые немедленно при обнаружении аварии, по спасению людей, застигнутых аварией в шахте, а также определяющий действия инженерно-технических работников, рабочих, членов ВГС и ВГСЧ при возникновении аварии. ПЛА составляют для каждой эксплуатируемой, реконструируемой и строящейся шахты. Необходимость составления ПЛА определяется особой важностью четких согласованных действий всех работников шахты и ВГСЧ в начальный период развития аварии, когда время для принятия решений крайне ограничено, когда возможно проявление растерянности и паники, отсутствие на месте руководителей шахты и т.п. ПЛА, подготавливаемый заблаговременно на основе всестороннего анализа возможных аварийных ситуаций с учетом современных методов и средств борьбы с авариями, инженерного опыта и особенностей шахты, позволяет избежать ошибок при спасении людей и ликвидации аварий.

План ликвидации аварий (ПЛА) — документ, который предусматривает мероприятия, осуществляемые немедленно при обнаружении аварии, по спасению людей, застигнутых аварией в шахте, а также определяющий действия инженерно-технических работников, рабочих, членов ВГС и ВГСЧ при возникновении аварии. ПЛА составляют для каждой эксплуатируемой, реконструируемой и строящейся шахты. Необходимость составления ПЛА определяется особой важностью четких согласованных действий всех работников шахты и ВГСЧ в начальный период развития аварии, когда время для принятия решений крайне ограничено, когда возможно проявление растерянности и паники, отсутствие на месте руководителей шахты и т.п. ПЛА, подготавливаемый заблаговременно на основе всестороннего анализа возможных аварийных ситуаций с учетом современных методов и средств борьбы с авариями, инженерного опыта и особенностей шахты, позволяет избежать ошибок при спасении людей и ликвидации аварий.

ПЛА разрабатывают главный инженер шахты и командир обслуживающего шахту военизированного горноспасательного взвода (ВГСВ) на каждые 6 месяцев. Он согласовывается с командиром военизированного горноспасательного отряда (ВГСО) и утверждается руководителем (главным инженером) вышестоящей организации (АО, концерна и т.п.), главным инженером комбината, треста, рудоуправления за 15 дней до ввода плана в действие. ПЛА изучают лица инженерно-технического надзора до его ввода в действие. Рабочие  знакомятся с той частью плана, которая относится к их местам работы, с расположением запасных выходов и правилами поведения при аварии. Ответственность за правильное составление ПЛА несут главный инженер шахты и командир ВГСВ.

знакомятся с той частью плана, которая относится к их местам работы, с расположением запасных выходов и правилами поведения при аварии. Ответственность за правильное составление ПЛА несут главный инженер шахты и командир ВГСВ.

Регулярный (через 6 месяцев) пересмотр ПЛА диктуется изменением условий работы в шахте. Изменения и дополнения в ПЛА вносят в течение суток, если введен новый или ликвидирован отработанный участок, изменены схемы вентиляции или пути вывода людей.

ПЛА находится у горного диспетчера (дежурного по шахте) и в обслуживающем шахту ВГСВ.

Ответственным руководителем работ по ликвидации аварии является главный инженер шахты, а до его прибытия — горный диспетчер (ответственный дежурный по шахте). Руководителем горноспасательных работ является командир взвода, обслуживающего шахту, или в случае необходимости командир отряда, если он прибыл на шахту.

ПЛА составляют для всех видов и всех возможных мест аварий в шахте. Для удобства каждому месту аварии присваивают номер (позиция)1, который наносят на схему вентиляции шахты, начиная с поверхности по движению свежей струи (надшахтное здание, ствол, околоствольный двор и т.д.).

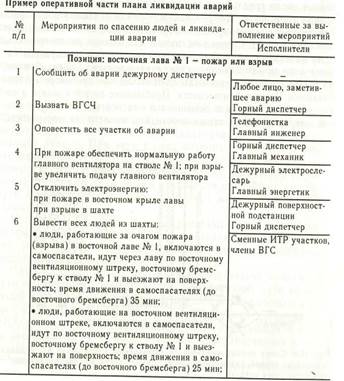

ПЛА состоит из оперативной части, правил поведения работников шахты при авариях, списка должностных лиц и учреждений, которые должны быть немедленно извещены об аварии. Оперативная часть ПЛА включает в себя мероприятия по спасению людей и ликвидации аварий, описания маршрутов движения и задания отделениям ВГСЧ для каждой позиции аварии. К оперативной части плана прилагают схему вентиляции шахты и схему горных выработок с указанием мест расположения всех противопожарных средств и установки телефонов, средств спасения работающих при авариях. При составлении ПЛА должны быть тщательно продуманы пути выхода людей. Во избежание недоразумений пути выхода людей необходимо указывать для каждого места работы и каждого случая аварии. Следует иметь в виду, что при взрывах газа или угольной пыли, в случае реверсирования главных вентиляторов, а также при пожарах в шахтах, имеющих только два выхода на земную поверхность, должен быть предусмотрен вывод из шахты всех людей. При взрывах газа и пыли возможны разрушения вентиляционных сооружений, выход из строя вентиляторов и как следствие серьезные нарушения вентиляции в целом. При реверсировании вентиляции существенно осложняется аэрологическая обстановка в шахте: уменьшается поступление воздуха в выработки, в выработках, ранее омывавшихся свежей струей, может появиться метан, возможны образование опасных скоплений метана, вынос воздуха с низким содержанием кислорода и др. Эти изменения распространяются на выработки, где находится основное число трудящихся (очистные и проходческие забои, откаточные горизонты), которые таким образом оказываются в опасной ситуации. Поэтому целесообразен их вывод из шахты. При пожарах в шахтах, имеющих только два выхода на поверхность, один из них всегда оказывается загазированным пожарными газами и не может нормально эксплуатироваться. Таким образом, на шахте остается фактически один выход, что противоречит требованиям Правил безопасности. Пребывание людей в шахте в таких условиях связано с повышенной опасностью, поэтому в данной ситуации людей также необходимо вывести на поверхность. Однако при пожарах в шахте, имеющей более двух выходов на поверхность, и сохранении нормального режима вентиляции вывод людей на поверхность не обязателен. В этом случае вывод людей предусматривается только из выработок, где могут появиться продукты горения, а также из выработок, имеющих только один выход.

При выходе людей с загазированных участков необходим расчет времени выхода для решения проблемы устройства пунктов замены самоспасателей и для организации спасательных работ ВГСЧ.

При спасении людей очень важное, а в ряде случаев решающее значение имеет правильный выбор вентиляционных режимов при авариях (см. разд. 18.4).

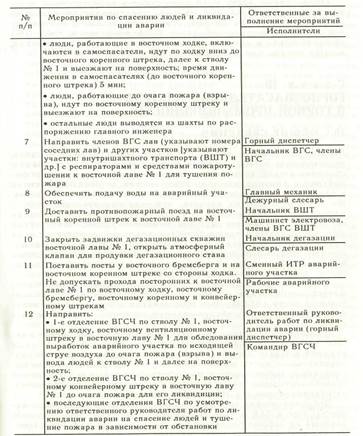

Оперативную часть ПЛА составляют в виде таблицы, в которой указывают позицию аварии, мероприятия по спасению людей и ликвидации аварии, ответственных лиц и исполнителей. Пример оперативной части ПЛА приведен в табл. 18.1 применительно к схеме, изображенной на рис. 18.8, и пожару, взрыву метана или пыли в восточной лаве № 1.

| <== предыдущая лекция | | | следующая лекция ==> |

| Строительство подземных ёмкостей в отложениях каменной соли. | | | Определение нагрузок на крепи (обделки) при локальном вывалообразовании. |

Дата добавления: 2015-05-13; просмотров: 22227;