Ремонт маслонасосов и маслосистемы

В циркуляционных системах смазки компрессоров и насосов применяют шестеренчатые и центробежные маслонасосы.

Уменьшение создаваемого напора или прекращение подачи масла являются опасными неисправностями главных маслонасосов. Уменьшение создаваемого напора и производительности шестеренчатого насоса происходит вследствие увеличения его осевых и радиальных зазоров, повреждения зубьев шестерен.

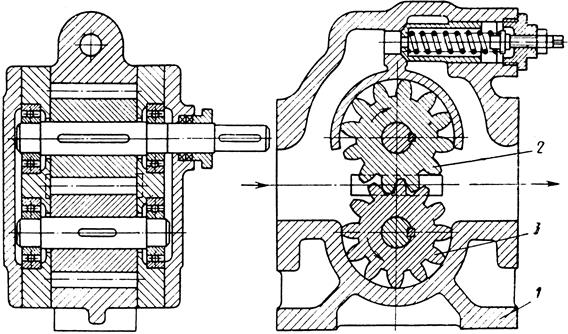

Рис. Шестеренчатый насос:

1 – корпус насоса; 2 – ведущая шестерня; 3 – ведомая шестерня

Осевой зазор (зазор между торцами шестерен и крышки) должен быть равен 0,05 – 0,15 мм. Измеряется он с помощью свинцовых оттисков: кусочки свинцовой проволоки укладывают на торец шестерен и затягивают гайки крышки. Толщина сплющенной проволоки, измеренная после снятия крышки, равна величине зазора. Чтобы уменьшить осевой зазор, надо уменьшить толщину прокладки между крышкой и фланцем корпуса насоса.

Зазоры между шестернями и корпусом (радиальные зазоры) проверяют щупом; они должны быть в пределах 0,05 – 0,25 мм. При износе внутренней поверхности корпуса и наружной поверхности (головки зубьев) шестерен и зазоре между ними выше 0,25 мм изношенные части заменяют. Шестерни с поврежденными зубьями также заменяют.

Уменьшение создаваемого напора и производительности в маслосистеме вызывается также чрезмерным износом втулок осей шестерен. При этом увеличиваются боковой и радиальный зазоры в зацеплении зубьев шестерен насоса, нормальная величина которых не должна превышать 0,05 мм. Боковой и радиальный зазоры в зацеплении зубьев измеряют при помощи оттиска свинцовой проволоки. Если шестерни имеют в зацеплении увеличенные зазоры, то их заменяют. Зазор между втулкой и шестерней должен быть минимальным и обеспечивать свободное, без заеданий, вращение валиков шестерен. Изношенные втулки в крышках маслонасоса заменяют, запрессовывая новые. Величина зазора между новыми втулками и валиками шестерен должна быть в пределах нормы.

При ремонте насоса проверяют состояние клапана и пружины насоса. Ослабленные пружины заменяют. Нарушение плотности клапана и износ седла устраняют притиркой их соприкасающихся поверхностей. Для притирки клапанов приспосабливают сверлильные станки и ручные дрели.

Все каналы в корпусе, крышках и втулках перед сборкой тщательно очищают и промывают. Для более длительной и нормальной работы валик шестеренчатого насоса должен быть правильно сцентрирован с приводом. Отказ в работе маслонасосов происходит вследствие поломки деталей его привода. Пришедшие в негодность детали привода насоса заменяют.

В центробежных маслонасосах при увеличении зазора между рабочим колесом и неподвижным корпусом, подсосе воздуха и повреждении напорного трубопровода падает создаваемый напор. В первом случае насос разбирают и устанавливают нормальные зазоры. При подсосе воздуха проверяют плотность фланцевых соединений на всасывающем трубопроводе и в случае необходимости подтягивают сальник на запорной арматуре всасывания. Поврежденный маслопровод ремонтируют обычно с помощью сварки.

Так как вспомогательные маслонасосы центробежных компрессорных установок находятся в работе весьма ограниченное время, то разбирают их с целью проверки только при капитальных ремонтах установок. При разборке насоса проверяют состояние основных трущихся деталей, измеряют рабочие зазоры и устраняют обнаруженные неисправности.

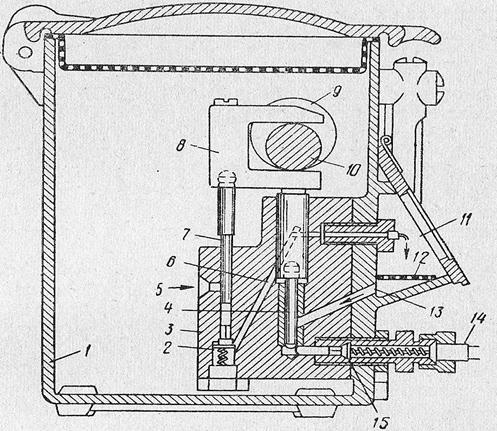

В многоплунжерном маслонасосе (лубрикаторе)(рис. 126) давление масла может упасть вследствие ослабления натяжения пружин межступенчатого или выходного клапана. В этом случае надо увеличить натяжение пружин. Остановка маслонасоса может произойти из-за поломки элементов привода (системы рычагов, вала, редуктора). Следует установить, какая деталь повреждена, в чем причина ее поломки, и заменить новой. Значительный износ вилки и эксцентрика ведет к уменьшению производительности насоса. Изношенные детали заменяют.

С целью нормального охлаждения масла систематически очищают холодильник масла. Внутренние поверхности трубок холодильника чистят шомполами с обмотками из тряпок, а при плотной забивке трубок солями – сверлами, приваренными к длинным металлическим вороткам. Чистку внешней стороны трубок холодильника производят какими-либо растворителями шлама, например дихлорэтаном.

Рис.126. Лубрикатор:

1 – корпус; 2 – клапан; 3 – отдельный элемент; 4 – плунжер; 5 – приемное отделение для масла; 6 – канал для подачи масла; 7 – плунжер; 8 – вилка; 9 – эксцентрики; 10 – общий распределительный вал; 11 – промежуточная камера; 12 – сетка; 13 – канал для масла; 14 – штуцер; 15 – клапан.

Для проверки плотности и целостности трубок масляный холодильник подвергают гидравлическому испытанию. Обнаруженные при этом дефектные трубки заменяют или глушат металлическими пробками.

Маслофильтров в системе установлено обычно два или один двухсекционный. С помощью трехходового крана отключают или один фильтр или одну его секцию для чистки и промывки.

Во время капитального ремонта машины масляный бак со змеевиками разбирают и тщательно очищают щетками и тряпками, смоченными в керосине. Не реже одного раза в три года полностью разбирают трубопроводы и арматуру маслосистемы. Трубопроводы чистят ершами, смоченными в керосине, промывают растворителями для очистки от остатков отложений масла, пропаривают и затем продувают сжатым воздухом. В арматуре заменяют сальниковые набивки и притирают клапаны или пробки к корпусам. Фланцевые соединения уплотняют прокладками из картона или плотной бумаги, покрытой вареным маслом или шеллаком.

Маслосистему после сборки испытывают на плотность воздухом под давлением не ниже 3 ат. Обнаруженные пропуски устраняют подтягиванием фланцев, сальников или повторной заменой уплотнений.

После ремонта и ревизии маслосистемы ее заполняют определенным сортом масла.

Чтобы избежать попадания в подшипники механических частиц, случайно оставшихся в системе после ремонта, во фланцах маслопроводов перед каждым подшипником устанавливают фильтры из плотной материи или латунной сетки. В течение часа масло прокачивают по системе, после чего временные фильтры снимают.

Ежесменный уход и проведение систематических ревизий всех элементов масляной системы являются одним из основных условий безаварийной работы агрегата.

Дата добавления: 2015-04-03; просмотров: 3237;