Монтаж системы управления

Многие элементы системы управления устанавливаются, регулируются и проверяются в агрегатных цехах. В агрегатах планера монтируются тросовые и жесткие проводки управления самолетов и двигателей, устанавливаются ролики, качалки, кронштейны и направляющие, прокладываются тросы и тяги, которые затем подсоединяются и проверяются. В кабине пилота монтируются педали ножного управления, ручки, штурвалы, колонки и тяги.

Монтажные работы в агрегатах планера и на элементах конструкции выполняются в соответствии с эталонами, по кондукторам, при помощи приспособлений и по шаблонам, отработанным в процессе проработки монтажей, и взаимоувязанным со стапельной и другой оснасткой планера.

Монтировать разрешается только детали и агрегаты, параметры которых соответствуют требованиям чертежа и техническим условиям на их изготовление и сборку. Все сверлильные работы для крепления элементов системы управления должны быть выполнены перед прокладкой тяг, так как наличие стружки может привести к заклиниванию тяг в направляющих. Независимо от условий монтажа детали системы управления (краны, насосы, цилиндры, колонки, педали, кронштейны и качалки) должны подаваться из механосборочных и других цехов с окончательно обработанными поверхностями и отверстиями.

Тросы и тяги для монтажа должны подаваться после проверки комплектно. Механические детали (стаканчики, вилки, втулки), комплектующиеся с тягами, должны быть проверены до сборки с ними. В заготовительных цехах тросы предварительно испытывают на растяжение, заплетают концы тросов на коуш или заделывают в наконечники, собирают их с тендерами или роликами, проверяют, нет ли заершенности прядей, следов коррозии, и в таком виде поставляют на монтаж в агрегатные или сборочные цехи.

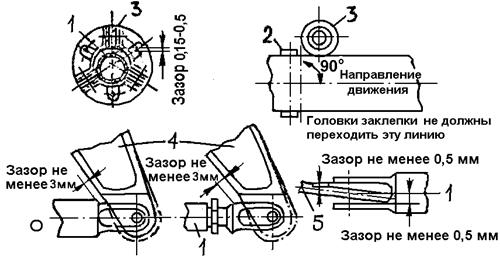

При монтаже деталей системы управления необходимо проверять плотность прилегания их посадочных мест к элементам планера. В крепежных отверстиях при сверлении не по кондуктору или шаблону, а по разметке наблюдаются перекосы. В этих случаях в технологическом процессе на монтаж деталей предусматривают установку клиновидных прокладок. После установки и соединения тяг необходимо убедиться в наличии зазоров между подвижными частями системы управления и элементами конструкции. В трехроликовых направляющих (рис. 4.1) тяги не должны заедать, при отжатии тяги к двум роликам между нею и третьим роликом должен быть зазор 0,15…0,6 мм.

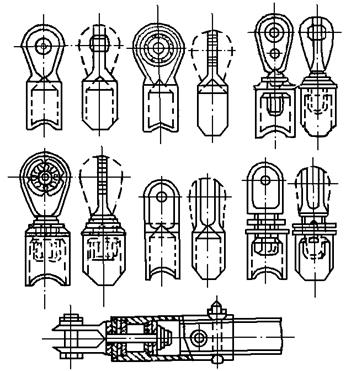

Рис. 4.1. Монтажные зазоры в элементах тяговых устройств: 1 – тяга;

2 – головка заклепки; 3 – ролик; 4 – качалка; 5 – ухо качалки

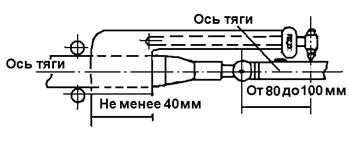

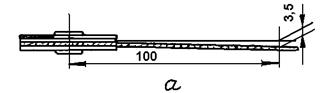

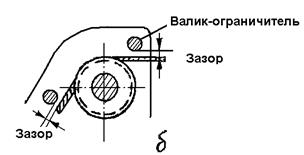

Трубчатые заклепки крепления наконечников тяг не должны при движении тяг упираться в ролики; между рычагами и тягами при крайних положениях должны быть минимальные зазоры. Если сборка и соединение тяг с другими деталями системы управления выполнены без напряжения и деформации, то тяги, движущиеся в направляющих или висящие свободно, будут соосны. Соосность проверяется при крайних отклонениях рулей и элеронов в агрегатных цехах и на общей сборке (рис. 4.2). В качестве гибких проводов применяют тросы марки КСАН (канат стальной авиационный нераскручивающийся) диаметром 2,5, 3,5 и 4,5 мм. При прокладке и подсоединении тросов ось троса должна совпадать с плоскостью симметрии ролика; перекос троса в точке схода с ролика не должен быть более 2о. Для определения перекоса трос оттягивают в точке А (рис. 4.3), находящейся на расстоянии 100 мм от точки схода его с канавки; при отжиме троса до 3,5 мм ось должна совпадать с плоскостью симметрии канавки. Зазоры между тросами и ограничительными валиками, стоящими в обоймах роликов, должны находиться в пределах 0,15…2,5 мм в зависимости от диаметра троса (рис. 4.3,б). Между деталями конструкции или оборудования, расположенными на расстоянии 100 мм от точки схода троса с ролика, должен быть зазор не менее 2 мм, а все подвижные и вращающиеся детали должны находиться от тросов на расстоянии не менее 3 мм. При выходе тросов боуденовских оболочек перекосы не допускаются; предохранительные трубки тросов должны иметь плавные изгибы. Все тросовые проводки при монтаже должны быть натянуты с таким расчетом, чтобы при охлаждении они не слишком натягивались, а при повышении температуры не провисали.

Рис. 4.2. Схема приспособления для проверки соосности тяг

Рис. 4.3. Проверка перекоса и зазоров тросовой проводки:

а – определение перекоса троса; б – определение зазора

Система управления регулируется подбором (изменением) длины тяг, для чего на концы тяг установлены наконечники с резьбой (рис. 4.4). При регулировании тяг длина навинченной резьбой части регулируемых наконечников должна иметь предельный размер. Для контроля длины навинченной части в стаканчиках тяг имеются специальные отверстия. Шпилька, вставленная в контрольное отверстие, должна упираться во ввернутый в стакан наконечник. Если наконечник ввернут на недопустимо малую величину и шпилька не упирается в наконечник, необходимо перерегулировать всю систему управления. При необходимости можно установить наконечник тяги с более длинной резьбовой частью. При регулировании определенной системы управления устанавливают в правильное положение не только звенья цепи, но и все промежуточные.

Рис. 4.4. Соединительные узлы тяговых устройств

Технологический процесс монтажа элементов и прокладки коммуникаций системы управления состоит из часто повторяющихся операций и переходов. Для сокращения трудоемкости операций используют типовые процессы – технологические стандарты, которые содержат массовые, повторяющиеся операции и переходы, наименования и шифры применяемых инструментов, приспособлений, таблицы нормативов штучного времени. Эти процессы составлены в последовательности выполнения переходов.

Дата добавления: 2015-04-25; просмотров: 1602;