Литье под давлением. Литье под давлением позволяет получить очень точные и вместе с тем сложные по конфигурации отливки

Литье под давлением позволяет получить очень точные и вместе с тем сложные по конфигурации отливки. Сущность процесса заключается в том, что расплавленный металл выдавливается в стальные формы под некоторым давлением.

В настоящее время под давлением отливают детали из цинковых, алюминиевых, магниевых и медных сплавов.

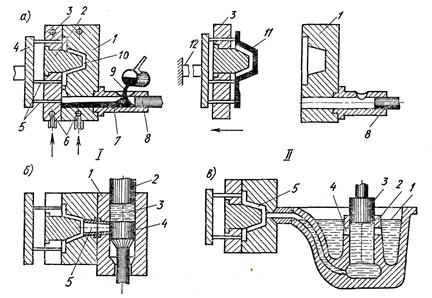

Пресс-форма (рис.85, а) состоит из неподвижной матрицы 1 и подвижной матрицы 3. для образования полостей и отверстий в отливке используются только металлические стержни, которые находятся обычно в подвижной полуформе, как, например, стержень 2. Пресс-форма имеет каналы 6 для водяного охлаждения. Для извлечения отливки из формы предусматриваются толкатели 5, закрепленные на плите толкателей 4.

Пресс-форму монтируют на машине, механизмы которой закрывают и запирают пресс-формы под высоким давлением во избежание прорыва металла по плоскости разъема, запрессовывают жидкий металл, раскрывают пресс-формы и выталкивают отливки

Рис. 85. Схема литья под давлением на машинах:

а — с холодной горизонтальной камерой; б — с холодной вертикальной камерой; в — с горячей вертикальной камерой

.

Машины для литья под давлением делятся на поршневые и компрессорные. Наибольшее распространение получили поршневые машины с холодной и горячей камерой прессования.

Поршневые машины с холодной камерой прессования подразделяются на машины с горизонтальной (рис. 85, а) и вертикальной (рис. 85, б) камерой.

Перед заливкой пресс-форму подогревают и наносят смазку на ее рабочие поверхности, камеры прессования 7 и пресс-поршня 8 (рис. 85, а). В камеру прессования (позиция 1) заливают мерную порцию сплава 9. Пресс-поршень 8 перекрывает заливочное отверстие, создает давление в камере прессования и сплав с большой скоростью заполняет полость формы 10. После затвердевания сплава пресс-форма раскрывается — отходит подвижная часть формы вместе с отливкой, плунжер возвращается в исходное положение. Плита толкателей перемещается вместе с пресс-формой до упора 12 (позиция 11). При дальнейшем движении пресс-формы толкатели «снимают» отливку 11 со стержня 2 и она поступает в контейнер. Пресс-форму обдувают сжатым воздухом, смазывают, закрывают и процесс повторяется.

На машине с вертикальной камерой прессования 1 (рис. 85, б) плунжер 2 давит на залитый металл 3 и перемещает вниз пяту 4. При этом открывается отверстие 5 литника, металл заполняет форму, пята 4 поднимается, отрезает и выталкивает пресс-остаток металла.

Поршневые машины с холодной камерой прессования применяют для получения отливок из медных, алюминиевых, магниевых и других цветных сплавов, а также стальных отливок.

В отечественном литейном производстве все большее распространение получают машины с горизонтальной камерой прессования. Они более производительны и проще в обслуживании.

Машины с горячей камерой прессования (рис. 85, в) имеют печь с тиглем 1, в котором образована камера прессования 2. При верхнем положении плунжера 3 металл заполняет камеру через отверстия 4. При движении плунжера вниз он перекрывает эти отверстия, и сплав под давлением заполняет полость пресс-формы 5.

Такие машины имеют высокую производительность, так как не нужно производить операцию заливки сплава — металл сам. заливается в камеру при обратном ходе плунжера. Поэтому большинство машин работает в автоматическом режиме. Производительность может достигать до 3000 и более отливок в час. Машины с горячей камерой прессования используют в основном для литья легкоплавких сплавов (цинковых, свинцово-сурьмянистых и др.).

Применение металлической формы и давления на заливаемый металл позволяет получить сложные отливки высокой точности, с чистой поверхностью и минимальными припусками на механическую обработку. Благодаря давлению возможно получение отливок со стенками толщиной 1—1,5 мм. Прочность отливок выше, чем при литье в песчаные формы. Но пластические свойства отливок снижаются из-за образующейся пористости (при мгновенном заполнении формы воздух и газы не успевают выходить).

Литье под давлением является наиболее прогрессивным и производительным способам для получения отливок из цветных сплавов в массовом производстве.

Дата добавления: 2015-04-21; просмотров: 1407;