Технічна характеристика швейної машини класу 22-А

| Максимальна частота обертання головного валу, хв-1 | |

| Довжина стібка, мм | 10...50 |

| Характер строчки | Двохниткова човникова |

| Максимальна товщина оброблюваного матеріалу, мм | 4,0 |

| Номера голок | 90, 100, 110, 120, 130 |

| Потужність електродвигуна, кВт | 0,37 |

| Напруга живлення, В |

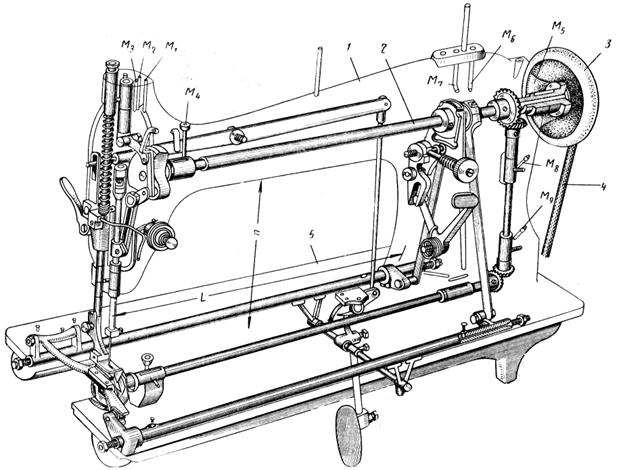

Корпус машини (рис. 6.1), всередині якого розміщені основні механізми, для зручності виготовлення складається з двох основних деталей, рукава 1 і платформи 5. Рукав має форму літери Г і своєю основою кріпиться гвинтами до площини платформи.

В передній частині рукава (головці) розміщені механізми голки, ниткопритягувача і лапки.

Відстань від голки до основи рукава машини (виліт рукава) L=260 мм, а відстань від площини платформи до шийки рукава (висота вильоту) h=165 мм.

При виконанні окремих операцій вироби розміщуються на платформі у цьому вильоті, і тому розміри останнього мають суттєве значення, характеризуючи можливість виконання таких операцій на машині.

Головний вал 2 розміщений у верхній частині рукава машини. Рух від електродвигуна з фрикційною муфтою передається пасом 4 до маховика 3, закріпленого на задньому кінці головного валу.

Ведучі ланки механізмів: голки, човника, ниткопритягувача і рейки закріплені у певних положеннях на головному валу машини і від нього передають рух механізмам.

Мащення місць тертя деталей механізмів машини здійснюється періодичним поповненням масла в резервуари, маслянки, трубки с гнітами або безпосередньо внесенням кількох крапель масла на поверхні тертя. Наприклад, найбільше підлягають спрацюванню направляючий поясок шпулетримача і паз човника періодично змащуються двома-трьома краплями масла. Шестірні закриті картерами, заповненими густою змазкою.

Рис. 6.1. Конструктивна схема машини 22-А кл.

У фронтальній частині рукава машини через трубку з гнітами М1, М2, М3 змащуються деталі механізмів голки і ниткопритягувача. Маслянки М4 і М5 служать для мащення передньої і задньої втулок головного валу машини. Трубки М6 і М7 служать для мащення головки шатуна валу підйому і манжетки з вилкою механізму подачі.

Втулки вертикального валу змащуються через трубки М8 і М9.

Відсутність автоматичного мащення в машині є деяким її недоліком, який не дозволяє підвищити продуктивність.

Моменти, що характеризують взаємодію роботи виконавчих органів машини, вказані на циклограмі (рис. 6.2).

У першому кільці від центру зображено роботу голки, у другому – човника, у третьому – ниткопритягувача, в четвертому – рейки.

Робочий цикл утворення стібка закінчується за один оберт головного валу. Поділивши коло на 12 рівних частин (кожна поділка відповідає куту повороту головного валу на 30°) і за початкове положение (точка 1) приймаємо нижнє положення голки. Залежно від товщини тканини початок проколу її голкою (точка А) буде після положення 10 пальця кривошипа голки (в межах 275–285° від нижнього положення).

Точка Б відповідає початку захвату петлі носиком човника.

Розширення петлі і обведення її до положення скидання зі шпулетримача (на 10–15° за вертикаль) продовжується до точки В (близько 135°). Дещо раніше в точці Г (120°) вушко ниткопритягувача, спочатку ще повільно, починає підніматися і знімати верхню нитку зі шпулетримача, закінчуючи свій рух до точки Д (240º). До цього моменту вже відбудеться затягування стібка і змотування такої довжини нитки з котушки, яка була затрачена на утворення стібка. Після цього вушко ниткопритягувача починає подачу верхньої нитки (спочатку повільно).

Рис. 6.2. Циклова діаграма машини 22-А класу

Переміщення матеріалу рейкою відбувається в період від Е до Ж і закінчується після затягування стібка ниткопритягувачем перед проколюванням матеріалу голкою.

Залежно від характеру матеріалів утворення петлі біля вушка голки протікає в різні періоди, і тому початок захвату петлі змінюється. Це викликає необхідність регулювання положення човника відносно голки. Для отримання добре затягнутого стібка переміщення матеріалу повинно бути по-можливості пізніше, і залежно від товщини матеріалу прокол голкою буде раніше або пізніше. Відповідно до цього необхідно змінювати у часі початок переміщення матеріалу.

Дата добавления: 2015-04-03; просмотров: 1766;