КОНТРОЛЬ КАЧЕСТВА ЗАТОЧКИ РЕЗЦОВ

После затачивания резца производится измерение его основных параметров (углов заточки, размеров фасок на режущих лезвиях и др. элементов).

Длина, высота и ширина державки измеряются штангенциркулем и линейкой, профиль резьбового резца контролируется специальным шаблоном.

Углы резца измеряются универсальными угломерами – приборами, служащими для измерения отдельных конструктивных элементов (абсолютный метод) и шаблонами (относительный метод).

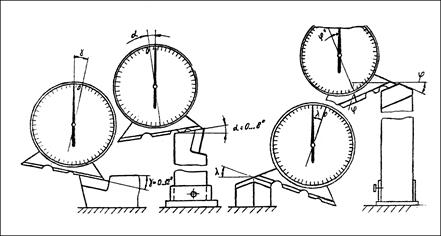

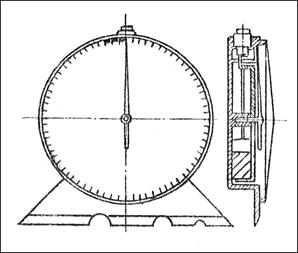

Примеры измерения углов α, γ, φ и φ1, а также конструкция маятникового угломера приведены на рис.9 и 10. В основу работы угломера положен принцип отвеса, требующий установки измеряемых резцов на горизонтальной поверхности.

Для относительных измерений геометрических параметров резцов в условиях серийного и массового производства широко применяют наборы индивидуальных, комплексных и специальных шаблонов, простых и экономичных в эксплуатации.

Качество заточки резца проверяется внешним осмотром дефектов: зазубрин, выкрашиваний, неровностей, притуплений, неравномерности размеров фасок по ширине, шероховатостей, трещин, раковин и др. Более ответственный контроль режущих лезвий резцов производят лупой с 10-кратным увеличением. Результаты внешнего осмотра сравниваются с эталонами шероховатости поверхностей или с эталонными резцами.

Пример оформления рабочего чертежа токарного резца приведен на рис. 12.

Рис.9. Измерение углов маятниковым угломером типа ЗУРИ

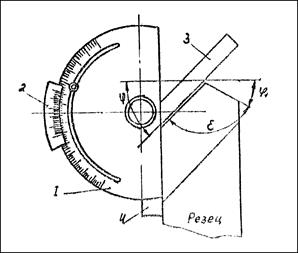

Рис.10. Маятниковый угломер типа ЗУРИ Рис.11. Измерение главного угла в плане

Универсальным угломером

Рис.12. Резец токарной проходной j=300

Дата добавления: 2015-04-19; просмотров: 4090;