Переработка пластмасс в изделия

В зависимости от физического состояния полимерных материалов, поведения их под действием теплоты и других факторов все способы переработки пластмасс в детали целесообразно разбить на следующие основные группы:

1) Переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием и др.).

2) Переработка в высокоэластическом состоянии (пневматической и вакуумной формовкой, штамповкой и др.).

3) Получение деталей из жидких полимеров (различными способами формообразования).

4) Переработка в твердом состоянии (разделительной штамповкой, обработкой резанием).

5) Получение неразъемных соединений (сваркой и склеиванием).

6) Различные способы переработки (спекание, напыление и др.).

Переработка пластмасс в вязкотекучем состоянии.

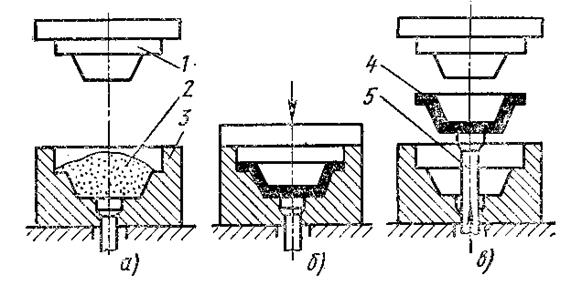

а) Получение деталей прессованием. Прямое прессование – основной способ переработки реактопластов(фенолоформальдегидные пресс-порошки, аминопласты, меламиноформальдегидные композиции) в детали. Прессованием также перерабатывают ряд термопластов (производные целлюлозы, битумные пластики). Схема прямого прессования показана на рис.7.7. В обогреваемую форму 3 (рис.7.7, а) насыпают таблетированный или порошкообразный полимер 2, который затем прессуют при помощи нагретого пуансона 1 под давлением 5 – 40 МПа. Под действием пуансона (рис.7.7, б) полимер разогревается и размягчается. Под действием температуры в полимере происходят химические реакции, и он затвердевает. После затвердевания полимера пуансон подымают (рис.7.7, в), а выталкивателем 5 готовое изделие 4 извлекают из формы.

Рис.7.7. Схема прямого прессования.

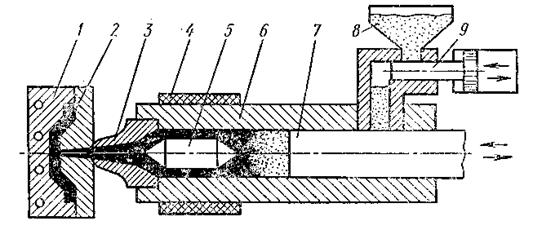

б) Литье под давлением – высокопроизводительный и эффективный способ массового производства деталей из термопластов. Производительность в 20 – 40 раз выше производительности прессования. Этим способом перерабатывают также и ряд термореактивных материалов. Перерабатываемый гранулированный полимер 8 (рис.7.8) засыпают в загрузочный бункер и периодически с помощью дозатора 9 подают в рабочий цилиндр 6. Под действием поршня 7 полимер подаётся в зону, подогреваемую обогревателем 4, расплавляется и через сопло 3 поступает в нагретую разъёмную пресс-форму 1. После заполнения пресс-формы её охлаждают, и полученное изделие 2 сохраняет конфигурацию рабочей полости пресс-формы.

Рис.7.8. Схема литья под давлением.

Рассекатель 5, установленный в зоне подогрева, заставляет расплав протекать тонким слоем у стенок цилиндра, что ускоряет прогрев и обеспечивает более равномерную температуру расплава.

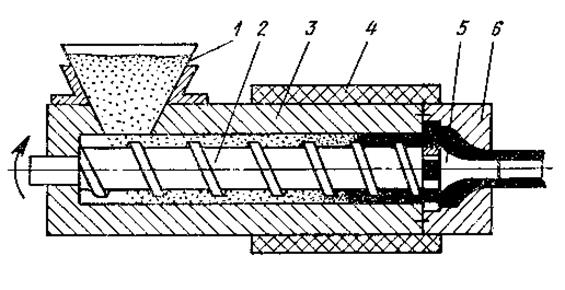

в) Получение деталей выдавливанием (экструзией) – процесс переработки термопластов на винтовых (шнековых) машинах (экструдерах). Применяется для получения труб различных профилей, пленок для оболочек на провода, кабели и т.д. При экструзии гранулированный полимер подаётся из бункера 1 (рис.7.9) в рабочий цилиндр 3, откуда шнеком 2 подаётся в зону обогревателя 4, переходит в вязко-текучее состояние и выдавливается через калиброванное отверстие в головке 6.

Рис.7.9. Получение пластмассовых деталей экструзией.

Переработка пластмасс в высокоэластичном состоянии. Применяется для получения крупногабаритных изделий небольшой толщины. Основана на использовании свойств термопластов, нагретых до высокоэластического состояния.

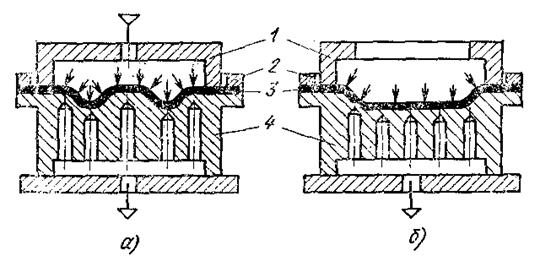

а) Пневматическая и вакуумная формовка. Сущность формовки в следующем: предварительно разогретую и зажатую в рамку 2 заготовку 3 плотно прижимают к матрице 4 верхней камерой 1 и формуют с помощью сжатого воздуха, подаваемого под давлением 1 – 2,5 МПа в камеру 1 (пневматическая формовка, рис.7.10, а) или под давлением атмосферного воздуха (вакуумная формовка, рис.7.10, б). Для большего перепада давлений воздух между поверхностью заготовки 3 и матрицей 4 отсасывают с помощью каналов в матрице.

Рис.7.10. Схема пневматической (а) и вакуумной (б) формовки.

Нагревом полимер переводят в высокоэластическое состояние, а затем деформируют. Потом деформированную деталь охлаждают под нагрузкой, чтобы она приняла деформированное состояние как постоянное. Если снять нагрузку до охлаждения, то пластмасса восстановит свою прежнюю форму через некоторое время.

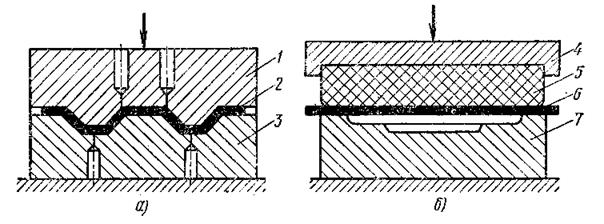

б) Штамповка. Штампуют, главным образом, детали незамкнутой пространственной формы (козырьки, обтекатели, стекла кабин и т.д.). При штамповке жёстким пуансоном (рис.7.11, а) термопластичный листовой материал 2, разогретый до определенной температуры, прижимают пуансоном 1 к матрице 3 на обычных гидравлических или механических прессах.

При штамповке эластичным пунсоном (рис.7.11, б) термопластичная листовая заготовка 6 укладывается в матрицу 7 и прижимается резиновым пуансоном 5, вставленным в обойму 4. Штамповка эластичным пунсоном применяется, для изготовления деталей, имеющих небольшие углубления и четкий рисунок.

Рис.7.11. Схема штамповки: а – штамповка жестким пуансоном; б – штамповка эластичным пуансоном.

Получение деталей из жидких полимеров.

1. Для термопластов применяют центробежное литье при получении деталей, имеющих форму тел вращения. Метод аналогичен центробежному литью, металлов: расплавленный полимер заливают во вращающуюся форму с вертикальной или горизонтальной осью вращения. Используется для формования зубчатых колес, цилиндров, втулок; возможно вводить антифрикционные, теплоотводящие наполнители (графит, МоS2, металлические опилки и др.), которые имея большой удельный вес, располагаются у периферийной поверхности.

2.Для реактопластов (стеклопластиков) применяют:

а) Центробежную формовку для получения деталей с формой тел вращения (толщиной 2 – 15 мм, диаметром до 1 м, высотой до 3 м). Стекловолокно и связующее равномерно подают во вращающуюся форму. Затем в форму помещают резиновый мешок, с помощью которого создается давление на заготовку. В таком состоянии происходит отвердение стеклопластика при определенной температуре.

б) Контактная формовка. На поверхность формы из дерева, гипса, легких сплавов наносят разделительный слой, предотвращающий прилипание связующего к поверхности формы. Затем слой связующего, затем слой предварительно раскроенной ткани, затем прокатывают резиновым роликом для уплотнения, удаления пузырьков воздуха и смачиваемости наполнителя смолой. Так повторяют несколько раз до получения требуемой толщины. Метод малопроизводителен, низкое качество деталей из-за неравномерной толщины получаемых деталей. Требования к технике безопасности повышенные. Область применения: единичное, мелкосерийное производство.

3. Вихревое напыление. Стекловолокно и полиэфирную смолу с отвердителем наносят специальным пульверизатором.

Сварку полимерных изделий применяют только для соединения термопластичных материалов. Сварку можно вести с применением присадочного материала и без него.

Без применения присадочного материала сваривают термопласты, приобретающие высокую пластичность при нагреве (полиэтилен, полипропилен, полиамиды, оргстекло и др.). свариваемые поверхности тщательно подгоняют друг к другу, прижимают давлением 2 – 3 кг/см2 и нагревают электротоком, ТВЧ, ультразвуком, трением. При нагреве макромолекулы термопластов приобретают повышенную подвижность и в пограничных слоях происходит образование молекулярных связей. Шов получается равнопрочным с основным материалом.

Сварку с помощью присадочного прутка осуществляют для термопластов, обладающих ограниченной пластичностью при нагревании (винипласт) или лишь немного размягчающихся (фторопласт-4) с помощью присадочного прутка из того же материала, что и сами детали. Сварку ведут струей горячего воздуха, укладывая размягченный пруток в паз, созданный разделкой двух деталей. Прочность такого шва ~ 70-80% от прочности основного материала.

Переработка пластмасс в твердом состоянии. Обработка пластмасс резанием для получения деталей наименее рациональна. Поэтому ее применяют только в специальных случаях в основном как отделочную операцию. Особенность получения деталей прессованием, битьем и др.способами – значительное колебание усадки при затвердевании материала, следовательно, снижается точность. Для достижения требуемой точности применяют механическую обработку. Основной недостаток –при механической обработке нарушается поверхностная смоляная пленка, следовательно, уменьшается химическая стойкость и увеличивается влагопоглощение пластмассовых деталей.

Прочность пластмасс ниже, чем у металлов, следовательно, можно было бы увеличить скорость резания. Однако низкая теплопроводность пластмасс приводит к концентрации тепла в зоне резания, следовательно, повышается нагрев инструмента, размягчение и оплавление термопластов, обугливание и прижог термопластов. Максимальная температура не должна превышать 60…120 оС (при резании термопластов) и 120…160 оС (при резании реактопластов).

Инструмент испытывает незначительный износ при обработке термопластов без наполнителя. Износ резко увеличивается при обработке термореактивных пластмасс особенно со стеклянными наполнителями.

Инструмент для обработки пластмасс отличается бόльшими передними и задними углами. Для термопластов применяют инструмент из углеродистых и быстрорежущих сталей. Для реактопластов с абразивными наполнителями – инструмент из алмаза, эльбора, твердых сплавов. При обработке слоистых реактопластов смазочно-охлаждающие жидкости не применяют во избежание набухания пластмасс. Пылевидная и элементная стружка, образующаяся при обработке реактопластов, плохо сходит с передней поверхности инструмента, поэтому канавки для схода стружки у инструмента делают более емкими, а поверхности полируют.

Шлифование – реактопласты шлифуют абразивными кругами, термопласты – эластичными кругами с добавкой паст из отмученной пемзы с водой.

Полирование осуществляют кругами из хлопчатобумажных и шерстяных тканей в две стадии: предварительное (с применением паст) и окончательное (без паст).

Дата добавления: 2015-04-19; просмотров: 2143;