Перевірка натягу і порядок регулювання натягу гусениці

Інструмент та пристосування:ключ гусениці, ключ 14х17, вороток, подовжувач, змінна головка 24, ключ-тріщотка, молоток, лінійка, шплінтови-тягач (в ящику механіка-водія), ключ 7811-0322, пристосування для зняття скоб, нитка з тягарем (ув ящику для ЗІП), зтягуюче пристосування (на днищі середнього відділення), ключ 32х36 (у сумці з ЗІП двигуна), шаблон (в групповому комплекті ЗІП), ломик (на стійці перегородки).

Перевірку натягу гусениць бажано виконувати на горизонтальній площадці з твердим покриттям (грунтом).

Для перевірки натягу на заправочні пробки 1-го і 2-го підтримуючих катків натягнути нитку з тягарцями на кінцях без провисання.

Величина натягу визначається заміром відстані від натягнутої нитки до полотна трака, який лежить над першим підтримуючим катком, та до полотна трака, розміщеного посередині між першим та другим підтримуючим катками.

Величина провису гусениці визначається різницею одержаних замірів (схема, рис.128) і повинна бути в розмірах 6-8 мм.

Для регулювання провису гусениці необхідно:

розконтрити кривошип направляючого колеса, для чого вивернути гвинт 23 (рис. 131), зняти стопор 24, ослабити гайку 25;

вивести зубчасту муфту 22 з зачеплення з зубцями на корпусі механізму натягу;

обертати черв’як 21 (рис. 131) механізму натягу ключом- тріщоткою до тих пір, поки величина провисання не стане допустимою;

законтрити кривошип, для чого ввести зубчату муфту 22 в зачеплення з зубцями корпусу натяжного механізму, затягнути гайку 25, встановити стопор 24, ввернути гвинт 23 та розгрузити черв’як, провернувши його у протилежний бік.

При неможливості забезпечення необхідного натягу гусениць вказаним способом (в основному з-за сильного зношення шарнірів траків або їх пошкод-ження ) необхідно роз’єднати гусеницю та викинути один трак.

Для регулювання натягу гусениці з видаленням трака необхідно:

ослабити гайки кріплення очисника 12 (рис. 128);

пересунути очисник подальше від ободу направляючого колеса;

розконтрити кривошип направляючого колеса;

максимально ослабити гусеницю, обертаючи черв’як механізму натягу ключем-тріщоткою;

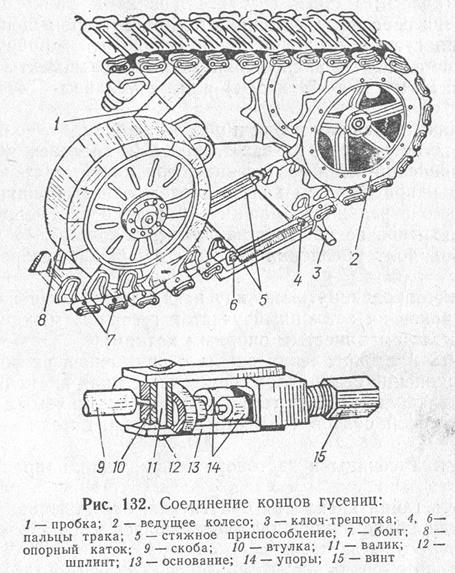

очистити від бруду шестигранні отвори та вивернути чотири гвинти 7 (рис.132) кріплення скоб (біноклів) траків;

очистити від бруду отвори у торцях пальців демонтованого трака з обох боків на глибину 5-10 мм;

розшплінтувати валик 11 та витягнути його і втулку 10 з пристосування для зняття скоб трака;

встановити зйомник на скобу трака (без втулки), після чого з’єднати зйомник зі скобою валиком і зашплінтувати валик;

встановити упори 14 в отвори пальців трака і крутити гвинт 15 зйомника ключем-тріщоткою (при необхідності з ломиком) до тих пір, поки зйомна скоба не зтягнеться з пальця трака на 10-15 мм, після чого з допомогою цього ж зйомника передвинути на таку ж відстань протилежну скобу ( для запобігання поломки зйомника необхідно початково молотком простукати скоби трака, що будуть зніматися, а також забороненовикористовувати інші подовжувачі ручки ключа-тріщотки, крім штатного ломика;

встановити на пальці траків зтяжні пристосування 5 і ключем-тріщоткою 3 (рис. 132) обертати гвинти до положення, забезпечуючого вільне зняття скоб;

за допомогою зйомника зняти до кінця скоби з пальців трака;

зняти зтяжні пристосування, попередньо відпустивши гвинти;

за допомогою зйомника зняти дві інші скоби трака і видалити трак; якщо зусиль одного чоловіка недостатньо для зняття скоби, декілька разів вдарити молотком по торцю щоки зйомника та по скобі; операцію повторювати при кожному заїданні скоби;

зтяжними пристосуваннями захватити вільні кінці гусениці (в районі між ведучим колесом та переднім опорним катком) за пальці 4 і 6 з’єднуваних траків і, обертаючи гвинти зтяжних пристосувань ключем-тріщоткою, добитися положення, що дозволяє встановити скоби на пальці з’єднуваних траків. Для попередження перекосів або зривів зтяжних пристосувань з пальців з’єднуваних траків зтягувати їх необхідно рівномірно, почерговим обертанням гвинтів зтяжних пристосувань;

одіти скоби на пальці з’єднуваних траків і зняти зтяжні приспособи;

встановити шаблон під передній опорний каток з боку ведучого колеса;

повільно пересунути машину вперед до переміщення місця з’єднання гусениці на шаблон і зупинити машину;

встановити гвинти у скоби та затягнути з моментом затяжки 393-470 Нм (40-48 кгс м);

перемістити машину назад і забрати шаблон.

При відсутності шаблона (в польових умовах) гвинти кріплення скоб з’єднуваних траків затягувати на направляючому колесі слідуючим порядком:

повільно пересунути машину вперед до переміщення з’єднуваних траків на обід направляючого колеса;

затягнути гвинт кріплення скоби з зовнішнього боку гусениці;

повільно пересунути машину назад до переміщення з’єднуваних траків на похилий участок гусениці між направляючим колесом і 6-м опорним катком;

затягнути гвинт кріплення скоби з внутрішнього боку гусениці (з’єднання без шаблону допускається як тимчасове з послідуючою перетяжкою гвинтів гусениці, з’єднуваної по шаблону, з заміною гвинтів (в місті з’єднання), якщо вони будуть зім’яті;

натянути гусениці та застопорити кривошип направляючого колеса;

затягти гайки кріплення очисника, відрегулювавши відстань між ободом направляючого колеса і очисником 3-5 мм.

2. Підвіска -комплекс вузлів ходової частини, які служать для пом’ягшення поштовхів і ударів, які сприймаються корпусом машини при рухові по нерівностях місцевості (шляху) та зменшення амплітуди коливань корпусу машини з метою забезпечення високої плавності ходу.

Технічна характеристика: тип – торсіонна, незалежна, неспіввісна.

торсіонний вал.

Будова підвіски:

12-ти торсіонних валів 29 (рис. 130);

12-ти балансирів 23;

12-ти кронштейнів підвіски 2;

4-х гумових упорів 6 ( 2-го та 4-го опорних катків, рис. 128);

4-х пружинних упорів (1-го та 6-го опорних катків);

6-ти гідравлічних амортизаторів телескопічного типу 1,2,6 ОК ;

двох обмежувачів ходу перших опорних катків.

Торсіонний вал служить пружним елементом підвіски.Він представляє собою довгий стальний (сталь40ХН) стержень циліндричної форми з малою і великою шліцевими головками та розміщується поперек корпусу машини над днищем. Однією головкою торсіонний вал входить у шліцевий отвір труби балансира, а іншою- у шліцеву втулку кронштейна підвіски, ввареного у протилежний борт корпусу машини. Для захисту від можливої корозії та механічних пошкоджень його після грунтування та пофарбування обгортають подвійним шаром ізоляційної стрічки ПВХ, а зверху покривають бакелітовим лаком. У процесі виготовлення вони піддаються попередньому зміцнюючому закручуванню (так зване примусове заневолення).

Торсіонні вали правих і лівих опорних катків на торцях голівок позначаються „ПР”, „ЛЕВ”і є невзаємозамінними, бо при роботі вони мають різний напрямок закручування.

Балансир23 (рис.130) – стальний (ст.48Х) пустотілий стержень, який передає зусилля від опорних катків на торсіонний вал. Балансир складається з вісі балансира 1 і вісі катка 6. Вісь балансира встановлена на двох втулках 27, впресованих у кронштейн підвіски. При наїзді машини на перешкоду балансир повертається і закручує торсіонний вал, який при цьому пом’якшує поштовхи і удари на корпус машини.

Для запобігання згинання балансира внаслідок сильних бокових ударів об перешкоди при різких поворотах на обох бортах біля передніх катків приварені пустотілі обмежувачі 8 ходу 1-гоОК. До балансирів 1,2,6 ОК приварені по дві петлі 24 для з’єднання з гідравлічними амортизаторами. Для змащення втулок балансирів заправляється змазка ЛІТОЛ-24.

Кронштейн підвіски 2 (рис.130) зварений з двох кованих стальних деталей і приварений до борту та днища машини. Має по дві виточки під запресовку втулок 27 та шліци під малу головку торсіона, гумові манжети 28, заправочні пробки 3.

Гумові6 ( 2 і 4 ОК)та пружинні упори (1, 6 ОК) служать для обмеження ходу цих катків та пом’якшення ударів.

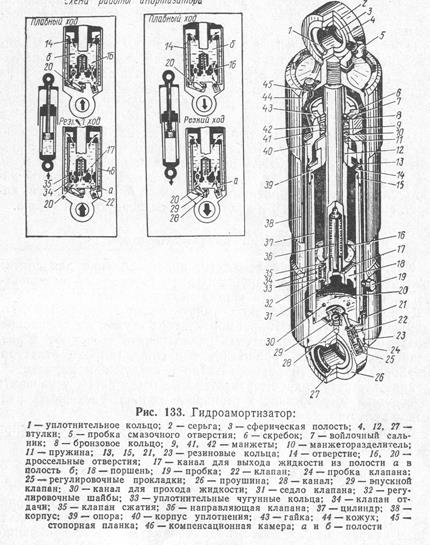

Гідравлічні телескопічні амортизатори (рис.133) служать для гасіння ударів та зменшення коливань корпусу машини.

Робочою рідиною служить суміш 50% турбінного та 50% трансформаторного масел (приблизно

760 см3 ).

760 см3 ).

У верхню частину корпуса 38 вкручений корпус 40 ущільнення з опорою 39, а в нижню – првушина 26. якою гідроамортизатор з’єднується з балансиром підвіски. Робочий циліндр 37 з поршнем 18 та штоком зажимається між опорою 39 та провушиною 26.

Поршень 18 має клапан стиснення , дросельний отвір і клапан віддачі 34. В канавках поршня встановлені чугунні ущільнювальні кільця 33. У провушину вставлений клапан випуску надлишкової робочої рідини у компенсаційну камеру при прямому ході поршня (вниз), клапан для поповнення робочою рідиною полості циліндра з компенсаційної камери при зворотньому ході (вверх) поршня і дроссельний отвір 20.

Ущільнення штока включає гайку 43. шкребок 6, войлочний сальник 7, бронзове кільце 8, манжет, фторопластового манжеторозділювача 10, що піджимаються через стальне кільце пружинами 11, розміщеними в отворах втулки 12. Опора 39 має два отвори 14 для додаткової циркуляції робочої рідини з полості циліндра у компенсаційну камеру.

Захисний кожух 44 захищає шток амортизатора від механічних пошкоджень.

За допомогою серги 2 гідроамортизатор з’єднується з корпусом машини, а з допомогою провушини 26 – з балансиром підвіски.

Принцип роботи гідравлічного амортизатора. При наїзді на перешкоду опорний каток опускається чи піднімається, відповідно проходить відносне переміщення поршня у циліндрі гідравлічного амортизатора, встановленого на цьому каткові. Якщо швидкість переміщення катка, а стало бути, і поршня гідроамортизатора порівняно невелика, то робоча рідина перетікає з одної полості циліндра в іншу через дросельний отвір 16 поршня, не відкриваючи клапан.Завдяки опору , створюваному при витісненні робочої рідини, поштовхи і удари передаються на корпус з меншою швидкістю і розмахом.

При значно більших швидкостях переміщення катка на прямому (стиснення) та зворотньому ході катка (віддача) дросельні отвори 16 вже не можуть забезпе-чити вільне перетікання робочої рідини, в роботу вступають клапани 29, 34, 35 і 22.

При цьому сила опору амортизатора при стискуванні робочої рідини (прямий хід) більша від сили опору при розтягуванні (зворотний хід), що забезпечує йому нелінійну характеристику і, як наслідок – зменшення коливань корпусу.

Таким чином, при роботі гідравлічних амортизаторів пом’якшення поштовхів та ударів на корпус машини проходить за рахунок опору робочої рідини її перекачуванню всередині циліндрів амортизатора, а зменшення коливань машини – за рахунок різниці опорів прямого і зворотнього ходів .

Дата добавления: 2015-04-19; просмотров: 2524;