Проведение акустико-эмиссионного контроля

Метод акустико-эмиссионного контроля (АЭК) должен применяться в соответствии с требованиями «Правил организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов» (ПБ 03-593-03).

Метод АЭК обеспечивает обнаружение и регистрацию только развивающихся дефектов. Поэтому он позволяет классифицировать дефекты не по размерам, а по степени их опасности.

Метод АЭК обеспечивает контроль всего сосуда с использованием одного или нескольких преобразователей акустической эмиссии (АЭ), неподвижно установленных на поверхности сосуда.

Положение и ориентация дефекта не влияют на его выявляемость.

Метод АЭК используется для технического диагностирования крупногабаритных объектов с большим объемом сварных соединений, при доведении объема контроля до 100 %, при поведении пневматических испытаний сосудов и аппаратов, а также для повышения надежности диагностирования.

Особенностью метода АЭК является сложность выделения полезного сигнала из помех в том случае, когда дефект мал, и вероятность выявления такого источника АЭ высока только при резком развитии дефекта и при приближении его размеров к критическому значению.

Поэтому метод АЭК рекомендуется применять в сочетании с другими методами НК в зависимости от характера дефектов.

При диагностировании сосудов, находящихся в эксплуатации, в целях сокращения объема работ по подготовке сосуда и контролю традиционными методами желательно первоначально провести АЭК объекта. В случае выявления источников АЭ в месте их расположения провести контроль одним из традиционных методов неразрушающего контроля (УЗК, РК, МПД или ЦД ).

Возможна схема, при которой в случае обнаружения дефектов традиционными методами, опасность того или иного дефекта выявляется в результате контроля сосуда методом АЭК.

Кроме того, в отдельных случаях, при возникновении сомнения в достоверности результатов применяемых методов контроля также может быть использован метод АЭК.

В этих случаях решение о допуске сосуда в эксплуатацию или о его ремонте принимается по результатам проведенного АЭК.

В случае наличия в сосуде дефекта, выявленного одним из методов НК, метод АЭК может быть использован для слежения за развитием этого дефекта.

Метод АЭК в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03), должен применяться при пневмоиспытаниях сосудов в качестве сопровождающего метода, повышающего безопасность проведения испытаний. В этом случае целью применения АЭК является обеспечение предупреждения возможности разрушения сосуда.

Рекомендуется использовать метод АЭК и при гидравлических испытаниях сосудов.

АЭК сосудов проводится специализированными организациями и аттестованными специалистами не ниже уровня квалификации, установленного действующими нормативно-техническими документами.

Результаты проведения АЭК сосудов и аппаратов оформляется заключением.

Определение химического состава металла

Определение химического состава металла основных несущих элементов диагностируемого оборудования производится в случаях отсутствия в эксплуатационно-технической документации сведений о примененном материале, а также в случаях, когда результаты измерения твердости и металлографического анализа ставят под сомнение соответствие примененного материала, указанному в эксплуатационно-технической документации.

Химический состав материала определяется методами аналитического или спектрального анализа в соответствии с требованиями действующих нормативных документов.

Для определения химического состава материала аналитическими методами отбирается стружка на предварительно зачищенных участках наружной поверхности контролируемого оборудования. Отбор стружки производится путем сверления отверстия диаметром не более 5 мм и глубиной не более 30 % толщины стенки, но не более 5 мм. Расстояние между кромками рассверливаемых отверстий, а также расстояние от кромки сверления до стенки ближайшего штуцера или оси сварного шва должны быть не менее

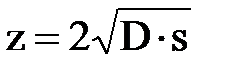

, мм,

, мм,

где D и s - номинальные диаметр и толщина стенки элемента оборудования, мм. Отверстия заваривать не требуется.

Химический состав металла должен приводится в исследовании металла, прилагаемом к заключению по экспертизе промышленной безопасности диагностируемого сосуда (аппарата).

Вырезка контрольной пробы металла

Вырезка контрольной пробы металла имеет целью проведение исследования металла и оценки изменений его физико-механических свойств под воздействием условий эксплуатации и, в зависимости от предполагаемого объема исследований, может быть рекомендована трех типоразмеров:

- квадрат со стороной, равной - 600 мм;

- круг диаметром - 250 мм;

- пробка диаметром 30х50 мм;

Контрольная вырезка в форме квадрата со стороной, равной 600 мм, позволяет определить химический состав металла и провести полный комплекс испытаний и металлографических исследований металла и сварного соединения (в т.ч. испытание на усталость или малоцикловую усталость).

Контрольная вырезка в виде круга диаметром -250 мм позволяет определить химический состав металла, проверить статические прочностные характеристики металла и выполнить металлографические исследования.

Контрольная вырезка в виде пробки диаметром 30-50 мм позволяет определить химический состав металла, провести металлографические исследования и проверить распределение твердости по толщине стенки.

Необходимость проведения контрольной вырезки металла, количество вырезок, их тип и конкретное положение на поверхности диагностируемого оборудования определяет эксперт, проводящий диагностирование, на основании результатов, полученных в ходе технического диагностирования сосуда (аппарата).

Основными причинами консольной вырезки металла являются:

-неудовлетворительные результаты измерения твердости металла;

- изменение структуры металла, выходящее за пределы требований нормативно-технической документации на металл;

- воздействие на металл (в результате аварийных ситуаций) силовых и термических нагрузок выше допустимых, определяемых нормативно-технической документацией;

- выявление в процессе технического диагностирования дефектов, причина которых не может быть установлена неразрушающими или другими методами;

- отсутствие в технической документации сведений о примененной марке стали для изготовления или ремонта несущего элемента сосуда (аппарата), а полученные результаты неразрушающего контроля и прочностных расчетов вызывают сомнение в надежности работы диагностируемого сосуда (аппарата).

К месту вырезки предъявляются следующие требования:

- вырезка контрольной пробы должна производиться из участков поверхности корпуса, нагруженных силовыми и (или) термическими нагрузками, худшими по результатам визуального осмотра, имеющими дефекты и следы коррозионного износа;

- вырезку контрольной пробы в форме квадрата следует располагать таким образом, чтобы один из продольных сварных швов сосуда (аппарата) располагался вдоль одной из осей квадрата;

- место вырезки должно быть удобным для проведения работ по вырезке пробы металла и вварки "латки".

На контрольной вырезке должны быть обозначены наружная и внутренняя поверхности и направление оси сосуда (аппарата), из которого она вырезана.

Контрольная проба металла в форме квадрата 600x600 или круга диаметром 250 мм может вырезаться любым огневым или безогневым способом. Вырезка контрольной пробы в виде пробки диаметром 30-50 мм должна производиться только безогневым способом (например, рассверловкой с использованием кондуктора). В процессе вырезки не допускаются механические воздействия на торцевые поверхности пробки (например, нанесение ударов молотком).

В месте вырезки контрольной пробы металла вваривается "латка" (пробка) из металла (биметалла) аналогичной марки стали и толщины по технологии, разработанной в соответствии с ОТУ 3-01 или согласованной специализированной организацией.

Допускается в качестве контрольной пробы использовать металл, вырезанный из диагностируемого сосуда (аппарата) при проведении ремонта, например, недеформированный металл при замене деформированных участков конструкции сосуда (аппарата).

Для группы однотипных по конструктивному и материальному оформлению сосудов (аппаратов), работающих в одинаковых условиях, вырезку контрольной пробы металла допускается производить из одного сосуда (аппарата), техническое состояние которого будет признано худшим по результатам диагностирования, а результаты исследования металла этой пробы распространить на все сосуды (аппараты) данной группы.

Результаты исследования контрольной пробы металла прилагаются к заключению экспертизы промышленной безопасности диагностируемого сосуда (аппарата).

Поверочный прочностной расчет основных несущих элементов оборудования

Поверочный прочностной расчет на статическую прочность основных несущих элементов диагностируемого оборудования проводится в обязательном порядке,

Расчет на циклическую (малоцикловую) прочность проводится; в обязательном порядке для оборудования эксплуатирующегося в циклическом режиме нагружения и наработавшего 1000 и более циклов нагружения.

Выбор элементов конструкции сосудов (аппаратов), подлежащий поверочному прочностному расчету и метода (типа) расчета производит эксперт, проводящий диагностирование сосуда (аппарата).

Проверочный прочностной расчет должен производиться в соответствии с требованиями действующих нормативных документов (ГОСТ Р 52857.1-2007 « Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования.», ГОСТ Р 52857.2-2007 «Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек», ГОСТ Р 52857.3-2007 «Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер», ГОСТ Р 52857.6-2007 «Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках», ГОСТ Р 52857.7-2007 «Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты», ГОСТ Р 52857.8-2007 «Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты с рубашками», ГОСТ Р 52857.10-2007 «Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами»), с учетом результатов технического диагностирования оборудования (фактических значений толщин стенок рассчитываемых элементов, размеров и расположения выявленных дефектов формы, результатов исследования металла и т.п.). В случае отсутствия нормативных документов на необходимый вид расчета, поверочный расчет производится по методикам специализированных научно-исследовательских организаций.

Результаты поверочного прочностного расчета являются составной частью заключения экспертизы промышленной безопасности диагностируемого оборудования.

Дата добавления: 2015-04-15; просмотров: 1655;