Состав полевого оборудования в АСУ ТП.

Автоматизированная система управления (АСУ) технологическим процессом (ТП) – собирательный термин, имеющий отношение ко всему многообразию управляющих компьютерных устройств и их объединений, которые имеют целью обеспечить управление разнообразными процессами.

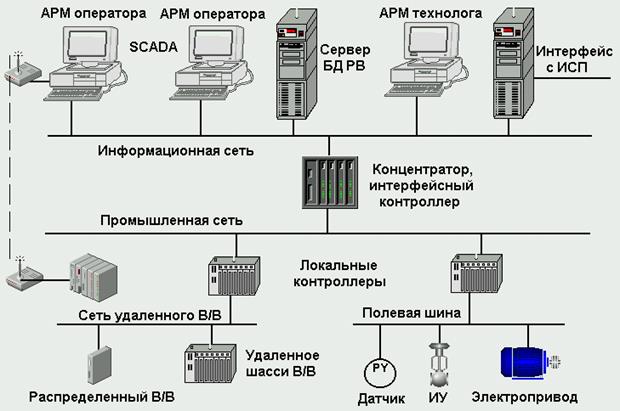

Рисунок 1 Обобщенная архитектура АСУ ТП

На рисунке 1 представлена схема комплекса технических средств многоуровневой системы управления, обобщающая многочисленные применения таких систем для управления технологическими процессами нефтяной и газовой промышленности.

Как правило, это двух- или трехуровневые системы, и именно на этих уровнях реализуется непосредственное управление технологическими процессами. Специфика каждой конкретной системы управления определяется используемой на каждом уровне программно - аппаратной платформой.

Структура АСУ ТП должна содержать следующие подсистемы:

1. Полевое оборудование, включающее в себя интеллектуальные средства измерения, контроля, регулирующие отсечные и запорные клапаны, электроприводы.

2. Кабельные линии связи, кроссовое оборудование.

3. Барьеры искробезопасности, нормирующие преобразователи.

4. Программируемые контроллеры, модули ввода - вывода аналоговых и дискретных сигналов.

5. Операторские станции – компьютеры, устройства на магнитных носителях, мониторы, печатающие устройства и так далее.

6. Кабельные, оптоволоконные и радиоканалы связи.

7. Система пожарной автоматики и контроля загазованности.

8. Система бесперебойного электропитания.

Нижний уровень(полевой) – уровень объекта (контроллерный) – включает различные датчики (измерительные преобразователи) для сбора информации о ходе технологического процесса, электроприводы и исполнительные устройства для реализации регулирующих и управляющих воздействий. Датчики поставляют информацию локальным контроллерам (PLC), которые могут обеспечить реализацию следующих функций:

сбор, первичная обработка и хранение информации о состоянии

оборудования и параметрах технологического процесса;

автоматическое логическое управление и регулирование;

исполнение команд с пункта управления;

самодиагностика работы программного обеспечения и состояния самого контроллера;

обмен информацией с пунктами управления.

Так как информация в контроллерах предварительно обрабатывается и частично используется на месте, существенно снижаются требования к пропускной способности каналов связи.

В качестве локальных PLC в системах контроля и управления различными технологическими процессами в настоящее время применяются контроллеры как отечественных, так и зарубежных производителей. На рынке представлены многие десятки и даже сотни типов контроллеров, способных обрабатывать от нескольких десятков до нескольких тысяч и даже десятков тысяч переменных.

Разработка, отладка и исполнение программ контроллерами осуществляется с помощью специализированного программного обеспечения, широко представленного на рынке. Это, прежде всего, многочисленные пакеты программ для программирования контроллеров, предлагаемые производителями аппаратных средств. К этому же классу инструментального ПО относятся и пакеты ISaGRAF (CJ International France), InConrol (Wonderware, USA), Paradym 31 (Intellution, USA), имеющие открытую архитектуру.

Информация с локальных контроллеров может направляться в сеть диспетчерского пункта непосредственно, а также через контроллеры верхнего уровня(см. рис. 1). В зависимости от поставленной задачи контроллеры верхнего уровня (концентраторы, коммуникационные контроллеры) реализуют различные функции. Некоторые из них перечислены ниже:

сбор данных с локальных контроллеров;

обработка данных, включая масштабирование;

поддержание единого времени в системе;

синхронизация работы подсистем;

организация архивов по выбранным параметрам;

обмен информацией между локальными контроллерами и верхним уровнем;

работа в автономном режиме при нарушениях связи с верхним уровнем;

резервирование каналов передачи данных и др.

Полевой уровень этой схемы (рисунок 1) составляют измерительные приборы и исполнительные механизмы. Приборы могут быть аналоговыми или цифровыми (интеллектуальными). Аналоговые представляют измеренную величину в форме определенного значения напряжения или силы тока. Цифровые приборы имеют встроенные логические схемы, они представляют измеренную величину в виде сигнала, соответствующего спецификации протокола передачи данных, определенного для этих устройств. Для обмена информацией с приборами первого вида необходимо использовать аналого-цифровые и цифро-аналоговые преобразователи. С приборами второго типа можно обмениваться информацией непосредственно по сети передачи данных.

Таким образом полевой уровень АСУ ТП относятся:

датчики и чувствительные элементы (ЧЭ) параметров хода производственного процесса;

усилители различного функционального назначения и различной физической природы;

стабилизаторы;

переключательные и логические элементы;

исполнительные и логические элементы;

исполнительные сервоприводы различного функционального назначения и различной физической природы;

устройства питания.

Применяющиеся для автоматизации производства датчики производственных параметров, обладающие электрическим выходом, можно подразделить на две группы:

параметрические;

генераторные.

Параметрические датчики изменяют в ответ на изменение измеряемого производственного параметра какой–либо свой параметр.

Чаще всего этим изменяемым параметром датчика является омического сопротивление его ЧЭ. Питание такого параметрического датчики осуществляется от внешнего источника энергии, и величина подводимой энергии во всем диапазоне измерений остается неизменной.

Характерным примером такого рода датчика может служить термометр сопротивления.

Генераторные датчики выдают на выход измерительный сигнал за счет собственной внутренней энергии и не нуждаются в каких–либо внешних источниках. Характерным примеров такого датчика может служить датчик скорости вращения тахогенератора.

К параметрическим датчикам относятся:

резистивные;

индуктивные;

трансформаторные;

емкостные.

К генераторным датчикам относятся:

термоэлектрические;

индукционные;

пьезоэлектрические;

фотоэлектрические.

Развиваемая тахогенератором ЭДС может быть пропорциональной скорости вращения его ротора.

По принципу измерений устройства получения информации, используемые для автоматизации производственных процессов, подразделяются на измерительные системы с абсолютным отсчетом и измерительные системы с циклическими датчиками.

В измерительных системах с абсолютным отсчетом для каждого разряда измерения используется свой датчик, цена деления выходного сигнала которого соответствует данному разряду.

Измерительные системы с циклическими датчиками содержат один датчик точного отсчета, соответствующий младшему разряду измеряемой величины, а показания в более старших разрядах формируются путем подсчета числа циклов этого датчика.

Примерами обоих типов измерительных систем могут служить датчики координатных перемещений в газовых компрессорах, станках ЧПУ.

Названные выше компоненты нижнего уровня систем автоматизации производства служат для различного преобразования полученной информации и формирования на этой основе управляющих воздействий, поступающих на исполнительные устройства.

Исполнительные устройства являются последним звеном в системах управления и через согласующие механизмы воздействуют на режим функционирования управляемого объекта.

В зависимости от характера движения рабочего органа исполнительные устройства подразделяются на три группы:

исполнительные устройства с линейным движением;

исполнительные устройства с поворотным движением (т. е. с вращением в пределах одного оборота выходного вала);

исполнительные устройства с вращательным движением (т. е. с вращением, превышающим один оборот выходного вала).

По виду используемой энергии исполнительные устройства подразделяются на электрические, гидравлические и пневматические.

К электрическим исполнительным устройствам относятся различного рода электродвигатели, электромагнитные муфты, втяжные и поворотные электромагниты, электромагнитные реле, электромагнитные контакты и др.

Гидравлические исполнительные устройства включают в себя различного рода силовые цилиндры, поршневые двигатели, шестеренные двигатели, лопастные двигатели, управляемые клапаны и регуляторы и др.

Пневматические исполнительные устройства также включают в себя различного рода силовые цилиндры, поршневые и лопастные двигатели, управляемые клапаны, а также диафрагменные приводы (главным образом, для задач зажима) и др.

Дата добавления: 2015-04-10; просмотров: 2970;