Механизм газораспределения V-образного двигателя

Газораспределительный механизм предназначен для своевременного впуска в цилиндры горючей смеси (карбюраторные двигатели) или очищенного воздуха (дизели) и выпуска отработавших газов.

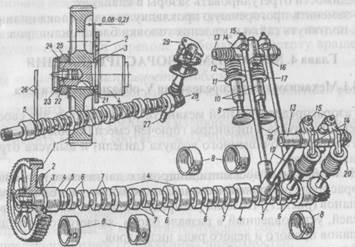

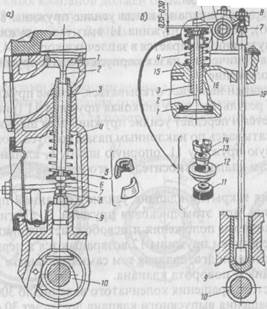

HaV-образных восьмицилиндровых двигателях применён газораспределительный механизм с верхним расположением клапанов (рис.4.1). Нижний распределительный вал таких двигателей, установленный в развале блока, является общим для клапанов правого и левого ряда цилиндров.

Открытие клапанов 9 (впускного и выпускного), перемещающихся в направляющих втулках 10, происходит под действием усилия, передаваемого от кулачков 6 и 7 через толкатели 19 штанги 18 и коромысла 14, установленные на осях 13. Закрытие клапанов осуществляется под действием пружин 12, нижние концы которых упираются в шайбы 11. При наличии у выпускных клапанов механизма вращения их пружины опираются на опорные шайбы 17 этих механизмов. Верхними концами пружины обоих клапанов упираются в тарелки 20. За два оборота коленчатого вала впускные и выпускные клапаны каждого цилиндра открываются один раз, а распределительный вал за этот период делает один оборот, то есть передаточное число зубчатого зацепления шестерен коленчатого и распределительного валов равно 2.

Распределительный вал изготавливают из стали или специального чугуна и подвергают термической обработке. Профиль его кулачков как впускных 6 (рис. 4.1), так и выпускных у большинства двигателей делают одинаковым. При шлифовании кулачкам придают небольшую конусность. Взаимодействие сферической поверхности торца толкателей 19 с конической поверхностью кулачков обеспечивает их поворот в процессе работы. Число опорных шеек распределительного вала обычно равно числу коренных подшипников коленчатого вала. Втулки опорных шеек 8 изготавливают из стали, а внутреннюю поверхность их покрывают антифрикционным сплавом

|

Рис. 4.1.Механизм газораспределения V-образного двигателя

На переднем, конце распределительного вала двигателя расположен эксцентрик 5, воздействующий на штангу 26 привода топливного насоса, а на его заднем конце находится шестерня 28, которая приводит во вращение зубчатое колесо валика 27, расположенного в корпусе 29 привода распределителя зажигания и масляного насоса.

Между зубчатым колесом 1 распределительного вала и его передней опорной шейкой установлены распорное кольцо 3 и упорный фланец 2, крепящийся болтами к блоку и удерживающий вал от продольного перемещения. Так как толщина распорного кольца 3 больше толщины упорного фланца 2, обеспечивается осевой зазор распределительного вала, который должен быть в пределах 0,08-0,21 мм. В отверстии переднего торца распределительного вала двигателя ЗИЛ-131 расположен узел привода центробежного датчика регулятора частоты вращения коленчатого вала, состоящий из валика 22, пружины 21 и шайбы 24, закрепленных кольцом 23.

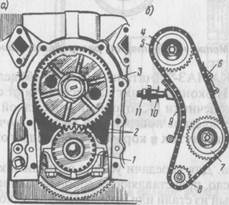

Привод распределительного вала. Распределительный вал приводится в движение при помощи зубчатой, клиноременной или цепной передачи (рис. 4.2). На двигателях грузовых автомобилей в основном применяются зубчатые передачи. Ведущая шестерня 1 такой передачи (рис. 4.2,а) установлена на переднем конце коленчатого вала, а ведомое колесо 3 - на переднем конце распределительного вала и закреплено гайкой 25 (рис. 4.1). Зубчатые колеса привода должны входить в зацепление между собой при строго определенном положении коленчатого и распределительного валов, что обеспечивает правильность заданных фаз газораспределения и порядка работы двигателя. Поэтому при сборке двигателя зубчатые колеса вводятся в зацепление по меткам 2 (рис.4.2,а и 4.3) на их зубьях (на впадине между зубьями колеса и на зубе шестерни). Чтобы уменьшить уровень шума зубчатых колес, их изготавливают с косыми зубьями и из различных материалов. На коленчатом валу устанавливают стальную шестерню, а на распределительном - чугунную (ЗИЛ-131) или тексталитовую (ЗМЗ-66).

Рис. 4.2. Типы привода распределительного вала:

а-зубчатый; б-цепной

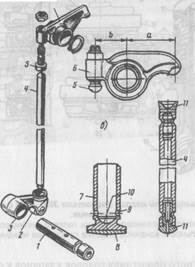

Толкатели предназначены для передачи усилия от распределительного вала через штанги к коромыслам. Изготавливают их из стали или чугуна. В двигателях ЗИЛ-131 и КАМАЗ-740 применены цилиндрические толкатели 7 (рис. 4.4,6), установленные в специальных отверстиях - направляющих. У дизеля КАМАЗ-740 направляющие съемные. Внутренняя полость толкателя имеет сферическую поверхность 10 под штангу и отверстие 9 для слива масла. Для повышения работоспособности торцовую поверхность 8 стальных толкателей в месте соприкосновения с кулачком наплавляют специальным износостойким чугуном.

Штанги. Для передачи усилия от толкателей к коромыслам служат штанги. Изготавливают их из стального прутка с закаленными концами (двигатель ЗИЛ-131) или из дюралюминиевого стержня (ЗМЗ-66) со стальными сферическими наконечниками.

Рис. 4.3.Метки на шестернях распределительного вала

В дизеле КАМАЗ-740 штанги 4 (рис. 4.4. б) делают из стальной трубки. На концах штанг напрессовывают стальные сферические наконечники 11, которыми они с одной стороны упираются в сферические поверхности регулировочных винтов 5 (рис. 4.4, а), ввёрнутых в коромысло 6, а с другой - в толкатели.

Коромысла. Для передачи усилия от штанги к клапану служит коромысло, представляющее собой неравноплечий рычаг, изготовленный из стали или чугуна. Плечо "а" коромысла примерно в 1,5 раза больше плеча "в". Наличие длинного плеча коромысла не только уменьшает ход толкателя и штанги, но и снижает силы инерции, возникающие при их движении, что способствует повышению долговечности деталей привода клапанов.

Коромысла карбюраторных двигателей расположены на общей полой оси 13 (рис. 4.1), в конце которой запрессованы заглушки, что позволяет подводить масло к бронзовым втулкам коромысел и к сферическим наконечникам регулировочных болтов 15. Оси 13 в сборе с коромыслами устанавливают на каждой головке цилиндра с помощью стоек 16.

На дизеле КАМАЗ-740 коромысла впускного и выпускного клапанов установлены консольно на осях,

выполненных заодно со стойкой коромысел; стойка установлена на двух штифтах и закреплена на

головке двумя шпильками. Осевое перемещение коромысел ограничено пружинным фиксатором. К

каждому коромыслу через отверстия в стойке коромысел подводится смазка

|

Рис. 4.4. Детали привода клапанов дизеля: а-ЯМЗ - 238; б - КАМАЗ-740

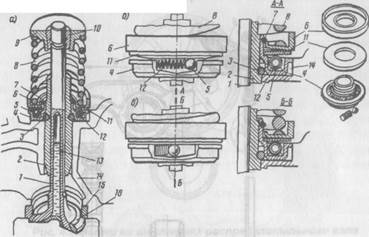

Клапаны. Открытие и закрытие впускных и выпускных каналов, соединяющих цилиндры с газопроводами системы питания, происходит при помощи клапанов. Клапан (рис. 4.5,а) состоит из плоской головки 16 и стержня 1, соединенных между собой плавным переходом. Для лучшего наполнения цилиндров горючей смесью диаметр головки впускного клапана делают больше, чем диаметр выпускного.

Так как клапаны работают в условиях высоких температур, их изготавливают из высококачественных сталей, впускные клапаны делают из хромистой стали, выпускные - из жаростойкой, так как последние соприкасаются с горячими отработавшими газами и нагреваются до температуры 600-800°С. Высокая температура нагрева клапанов вызывает необходимость

установки в головке цилиндров специальных вставок 15 из жаропрочного чугуна, которые называются сёдлами.

|

Рис. 4.5. Выпускной клапан двигателя ЗИЛ - 131 с механизмомвращения:

а-выпускной клапан, установленный на головке цилиндров; б,в-соответственно начальное и конечное рабочие положения механизма вращения клапана

Для плотного прилегания головок клапанов к сёдлам их рабочие поверхности делают коническими в виде тщательно обработанных фасок под углами 45 или 30°.

Стержни 1 клапанов имеют цилиндрическую форму. Они перемещаются в чугунных или металлокерамических втулках 2, запрессованных в головку блока. На конце стержня проточены цилиндрические канавки под выступы конических сухариков 10, которые прижимаются к конической поверхности тарелки 9 под действием пружины 8.

В двигателях автомобилей семейства КАМАЗ и ЗИЛ для повышения работоспособности газораспределительного механизма клапана прижимаются к седлам не одной, а двумя пружинами. В этом случае направление витков пружин делается различным, чтобы при поломке одной из пружин её витки не попадали между витками другой и не нарушалась безотказная работа клапанного механизма.

На впускных клапанах под опорные шайбы или в верхней части направляющих втулок (двигатели ЗИЛ, КАМАЗ) устанавливают резиновые манжеты или колпачки 11 (рис. 4.6), которые при открытии клапанов плотно прижимаются к его стержню и к направляющей втулке, вследствие чего устраняется возможная утечка (подсос) масла в цилиндры через зазор между втулкой и стержнем клапана В двигателях ЗИЛ-131 ранних выпусков для лучшего отвода тепла от выпускных клапанов применялось натриевое охлаждение. С этой целью клапан делают полым и его полость заполняют на 3/4 объема металлическим натрием 13 (рис 4.5, а). Натрий имеет высокую теплопроводность и плавится при температуре 98°С. Во время работы двигателя расплавленный натрий омывает внутреннюю полость клапана, при этом теплота от его головки передается к стержню и через направляющую втулку и головку цилиндров отводится к охлаждающей жидкости.

Также для уменьшения нагрева выпускных клапанов, предотвращения их обгорания на двигателях автомобиля ЗИЛ-131 имеется механизм принудительпого вращения клапанов. Он состоит из

|

Рис. 4.6.Схемы газораспределительных механизмов с различным расположением клапанов: а-нижним; б-верхним

В двигателях ЗИЛ-131 ранних выпусков для лучшего отвода тепла от выпускных клапанов применялось натриевое охлаждение. С этой целью клапан делают полым и его полость заполняют на 3/4 объема металлическим натрием 13 (рис 4.5, а). Натрий имеет высокую теплопроводность и плавится при температуре 98°С. Во время работы двигателя расплавленный натрий омывает внутреннюю полость клапана, при этом теплота от его головки передается к стержню и через направляющую втулку и головку цилиндров отводится к охлаждающей жидкости.

Также для уменьшения нагрева выпускных клапанов, предотвращения их обгорания на двигателях автомобиля ЗИЛ-131 механизм принудительного вращения клапанов. Он состоит из корпуса 4 (рис. 4.5, а), расположенного в углублении головки цилиндра 14 на направляющей втулке 2, закрепленной замочным кольцом 3, пяти шариков 5, установленных вместе с возвратными пружинами 12 в наклонных пазах корпуса, опорной шайбы 6 и конической дисковой пружины 11. Пружина 11 и шайба 6 свободно одеты на выступ корпуса и закреплены на нём замочным кольцом 7.

При закрытом клапане, когда усилие пружины 8 невелико (рис. 4.5, б), дисковая пружина 11 выгнута наружным краем вверх, а внутренним упирается в заплечики корпуса 4. При этом шарики 5 в конических пазах корпуса отжаты пружинами 12 в крайнее положение.

Когда клапан начинает открываться, усилие пружины 8 возрастает, в результате чего дисковая пружина 11 (рис. 4,5, б,в) выпрямляется и передает усилие пружины 8 на шарики 5, которые, перекатываясь по наклонным пазам корпуса, поворачивают дисковую пружину И, опорную шайбу 6, клапанную пружину 8 и сам клапан относительно его первоначального положения.

Во время закрытия клапана усилие клапанной пружины 8 уменьшается, при этом дисковая пружина 11 прогибается до своего исходного положения и освобождает шарики 5, которые под действием пружины 12 возвращаются в первоначальное положение, подготавливая тем самым механизм вращения к новому циклу поворота клапана.

При частоте вращения коленчатого вала около 3000 об/мин частота вращения выпускного клапана достигает 30 об/мин.

Чтобы обеспечить плотное прилегание головки клапана к седлу, необходим определенный тепловой зазор между стержнем клапана и носком коромысла. Тепловые зазоры в клапанах изменяются вследствие их нагрева, изнашивания и нарушения регулировок. Когда зазор в клапанах увеличен, они открываются не полностью, в результате чего ухудшается наполнение цилиндров горючей смесью и очистка их от продуктов сгорания, а также повышаются ударные нагрузки на детали клапанного механизма.

При недостаточном зазоре в клапанах они не плотно садятся на седла, вследствие чего происходит утечка газов, образование нагара и подгорание рабочих поверхностей седла и клапана. Из-за неплотной посадки клапанов при такте сжатия рабочая смесь может попадать в выпускной газопровод, а в процессе такта расширения газы, имеющие высокую температуру, могут прорываться во впускной газопровод, вследствие чего в этих газопроводах возможны хлопки или вспышки, что является признаком неплотной посадки клапанов.

Для плотного прилегания головки клапана к седлу тепловой зазор устанавливают между носком коромысла 17 (рис. 4.6) и торцом стержня клапана 2.

В непрогретых двигателях ЗИЛ-131, ЗМЗ-66 зазор впускных и выпускных клапанов должен быть 0,25 - 0,30 мм, на дизелях КАМАЗ зазор у впускных клапанов составляет 0,25 - 0,30 мм, а у выпускных - 0,35 - 0,40 мм.

Дата добавления: 2015-03-09; просмотров: 6264;