Особенности конструкций некоторых типов сверл

Токари-новаторы для повышения производительности труда применяют ряд способов заточки сверл, позволяющих значительно улучшить их режущие свойства.

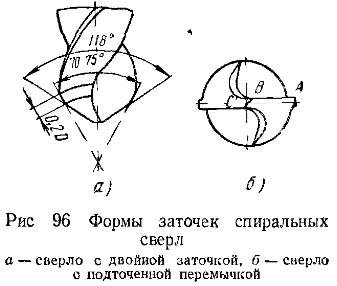

Основными способами заточки, обеспечивающими производительное сверление, являются двойная заточка сверл и заточка перемычки.

Форма режущей части сверла с двойной заточки показана на рис. 96, а. Заборная часть его имеет две пары режущих кромок: вначале короткие, образующие угол 70-75°, а затем удлиненные, образующие угол при вершине 116-118°. Благодаря такой заточке увеличивается ширина стружки, уменьшается ее толщина в наиболее напряженном участке режущей кромки, поэтому уменьшается износ уголков режущей кромки и повышается стойкость сверла. Такие сверла затупляются меньше сверл с одинарной заточкой и стойкость их в 2-3 раза больше при сверлении стали и в 3-5 раз больше при сверлении чугуна.

Для уменьшения силы подачи при сверлении очень полезной оказывается подточка перемычки на участке ВС (рис. 96, б). Благодаря такой подточке увеличивается длина режущей кромки АВ, и, следовательно, нагрузка на единицу длины режущей кромки уменьшается. Вместе с тем уменьшается длина перемычки и углы резания на перемычке. Это значительно уменьшает силу подачи и повышает стойкость сверл.

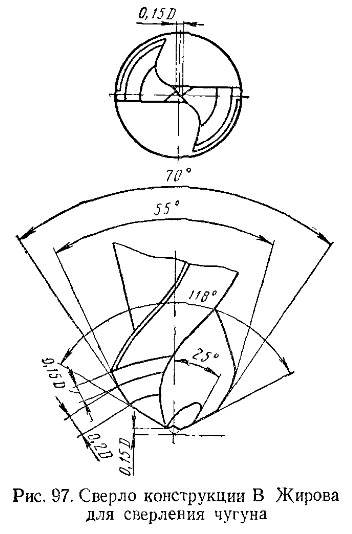

Сверловщик Средневолжского станкостроительного завода В. Жиров создал новую конструкцию высокопроизводительного быстрорежущего сверла для сверления чугуна (рис. 97).

В отличие от сверла, показанного на рис. 96, а, сверло конструкции В. Жирова изготовляется с тройной заточкой. Заборная часть сверла имеет три пары режущих кромок (рис. 97): вначале короткие, образующие угол 55°, затем более длинные с углом 70° и, наконец, самые длинные с углом при вершине 118°. Прорезанная перемычка облегчает врезание сверла в обрабатываемый металл и уменьшает осевое усилие при сверлении в 2,5-3 раза. Это позволяет увеличить подачу и сократить машинное время, по крайней мере, вдвое по сравнению с быстрорежущими сверлами с одинарной заточкой.

Наличие пары режущих кромок с углом 55° приводит к повышению стойкости сверла в 2-3 раза (при работе с повышенными подачами) по сравнению с быстрорежущими сверлами обычной конструкции.

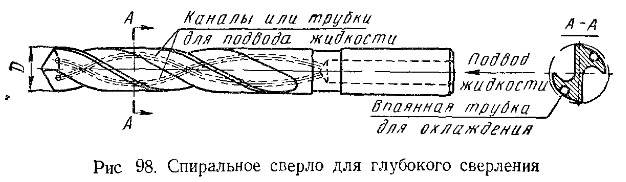

Сверла для глубокого сверления. Для сверления отверстий на глубину, превышающую диаметр сверла в пять и более раз, когда условия для охлаждения сверла и отвода стружки неблагоприятны, применяют спиральные сверла со сквозными каналами для подвода охлаждающей жидкости к режущим кромками сверла (рис. 98). Каналами часто служит медные или латунные трубки, впаянные в продольные канавки на поверхности сверла. Сверла такой конструкции работают так же, как и обычные, но, обладая меньшей прочностью по сравнения с обычными, допускают работу с меньшими подачами.

Для обработки более точных отверстий наибольшее распространение получили пушечные и ружейные сверла.

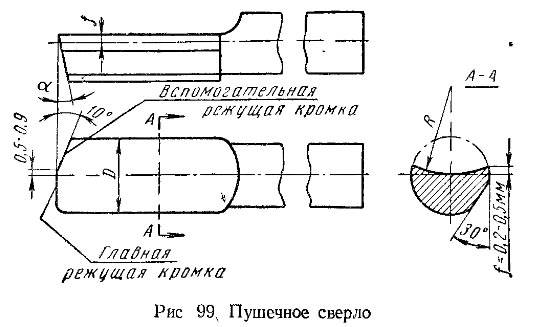

Пушечное сверло (рис. 99) представляет собой цилиндрический стержень из инструментальной стали, у которого на рабочем конце срезана часть материала так, что образовавшаяся при этом передняя поверхность располагается выше центра на величину ƒ, равную 0,2-0,5 мм. Сверло имеет главную режущую кромку, направленную под прямым углом к оси сверла, и вспомогательную кромку, наклоненную под углом 10°. Для уменьшения трения на торце сверла затачивают задний угол a = 8-10°.

Пушечное сверло работает с направлением по предварительно надсверленному отверстию; для этого оно имеет большую оперную поверхность, которой сверло соприкасается со стенкой обрабатываемой поверхности. Для уменьшения трения сверла о стенки отверстия по всей длине опорной поверхности срезана лыска под углом 30°.

Благодаря хорошему направлению такого сверла обеспечивается получение точного и чистого отверстия. Основным недостатком пушечного сверла является плохой выход стружки, вследствие чего приходится часто выводить сверло из отверстия и применять обильное охлаждение. Однако при большой глубине сверления охлаждающая жидкость к режущим кромкам поступает недостаточно, поэтому сверло быстро изнашивается.

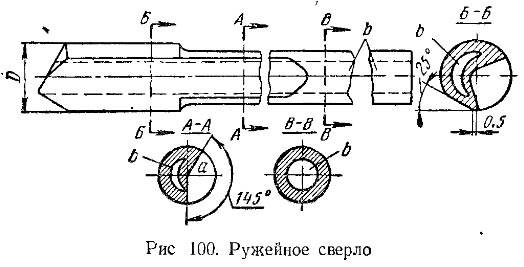

Для сверления глубоких, более точных отверстий небольшого диаметра (от 7 до 20 мм) применяют ружейные сверла (рис. 100). Эти сверла более усовершенствованы и производительны по сравнению с пушечными с спиральными сверлами.

Ружейное сверло состоит из двух частей: рабочей части, изготовляемой из быстрорежущей стали или из твердого сплава, пустотелого хвостовика из углеродистой стали, который приваривают или припаивают к рабочей части. Хвостовик имеет форму трубки, по внутреннему отверстию b которой подают к режущей кромке охлаждающую жидкость под высоким давлением (20-30 кГ/см2). Эта жидкость понижает температуру режущей кромки и вымывает стружки, которая отводится по каналу a. Корпус сверла имеет вид желоба с раствором краев под углом 120-145°.

Дата добавления: 2015-03-07; просмотров: 2469;