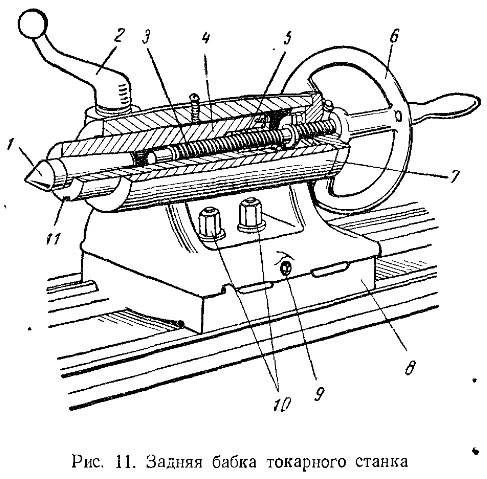

Задняя бабка

Корпус 7 задней бабки (рис. 11) расположен на плите 8, передвигаемой по направляющим станины. В отверстии корпуса может в продольном направлении перемещаться пиноль 4 с закрепленной в ней гайкой 5. С переднего конца пиноль снабжена коническим отверстием, в которое вставляется конический хвостовик центра 1, а иногда хвостовая часть сверла, зенкера или развертки. Перемещается пиноль 4 при помощи маховичка 6, вращающего винт 3; винт при вращении перемещает гайку 5, а вместе с ней и пиноль.

Чтобы при вращении маховичка пиноль не проворачивалась в ней сделан (внизу) шпоночный паз 11, в который входит шпонка, заложенная в корпус задней бабки. Рукоятка 2 служит для закрепления пиноли в корпусе бабки. Оси шпинделя станка и пиноли задней бабки должны совпадать; для установки пиноли по оси шпинделя служит винт 9.

Винтом 9 можно смещать корпус 7 относительно плиты 8 в поперечном направлении, к чему прибегают иногда при точении конических поверхностей.

Для обтачивания в центрах деталей разной длины перемещают заднюю бабку вместе с плитой 8 вдоль станины и закрепляют в нужном положении двумя зажимными болтами 10 и скобой (на рис. 11 не видно) к станине станка. Отпустив скобу, передвигают заднюю бабку и, установив ее в нужном положении, снова затягивают скобу. В некоторых конструкциях токарно-винторезных станков задняя бабка крепится на станине одной рукояткой при помощи эксцентрикового зажима и системы рычагов.

Чтобы удалить задний центр из конического отверстия пиноли, вращают маховичок 6 таким образом, чтобы пиноль втягивалась в корпус задней бабки до отказа. В крайнем положении конец винта 3 выталкивает центр 1.

Станки токарной группы

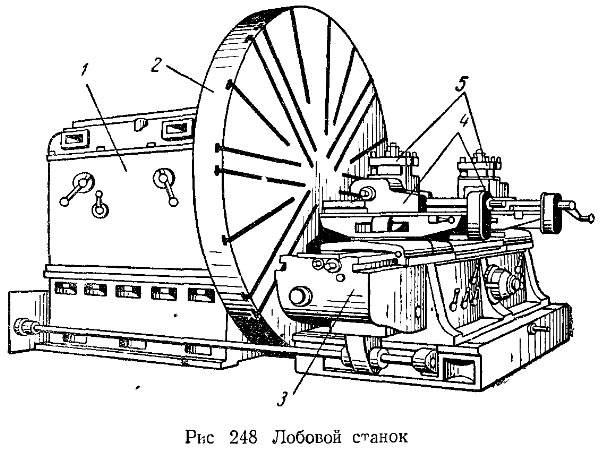

Детали больших диаметров, но относительно большой высоты (шкивы, маховики, планшайбы и т.д) обрабатывают на лобовых и карусельных станках.

Лобовые станки (рис. 248) отличаются от токарных главным образом тем, что у них отсутствует задняя бабка. В передней бабке 1 находится коробка скоростей, на шпинделе которой закреплена планшайба 2.

Обрабатываемая деталь крепится к планшайбе либо четырьмя кулачками, либо болтами, закладываемыми в Т-образные канавки планшайбы. Поперечная станина 3 с двумя суппортами расположена на отдельной плите, изолированной от бабки. Суппорт состоит из каретки, перемещающейся в поперечном направлении по направляющим станины 3, средней (поворотной) части, которая может быть установлена параллельно или под углом к оси шпинделя, и верхней части 4 с резцедержателем 5.

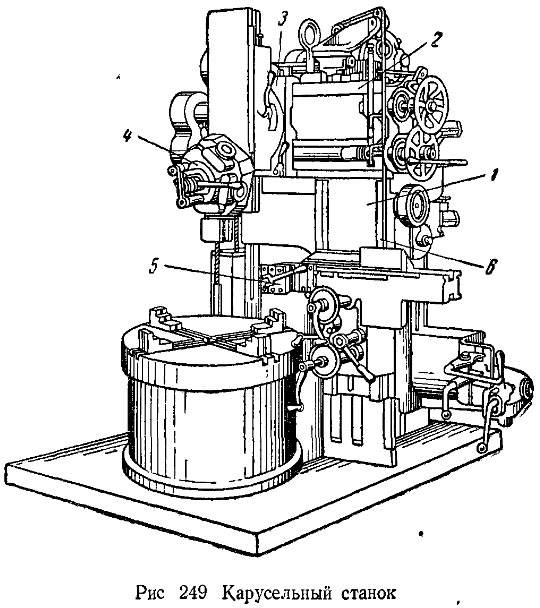

Карусельные станки в отличие от лобовых имеют горизонтальную планшайбу (стол) для установки и закрепления деталей. Карусельные станки (рис. 249), предназначенные для обработки деталей диаметром до 1500 мм, имеют одну вертикальную стойку 1, несущую на себе траверсу (поперечину) 2, вдоль которой может перемещаться каретка 3 с поворотной резцовой головкой (револьверной головкой) 4. По вертикальным направляющим 6 стойки может перемещаться боковой суппорт с резцовой головкой 5.

Карусельные станки, предназначенные для обработки деталей диаметром больше 1500 мм, изготовляют с двумя вертикальными стойками. Диаметр стола у таких станков доходит до 25 м.

Карусельные станки значительно удобнее лобовых как в отношении установки и закрепления деталей, так и в отношении точности обработки и производительности.

Удобное расположение стола (горизонтальное) позволяет сравнительно просто и быстро устанавливать крупные детали для обработки и снимать их со станка.

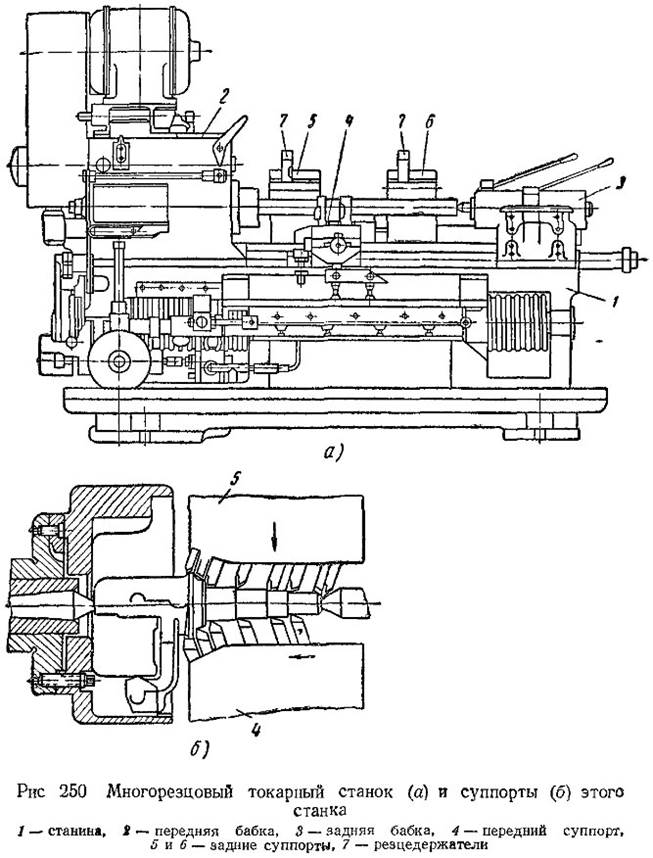

В серийном производстве находят применения многорезцовые токарные станки и токарно-револьверные станки, в массовом производстве - токарные полуавтоматы и автоматы.

Многорезцовые токарные станки (рис. 250, а) используют при обработке больших партий деталей, которые по своей конструкции допускают одновременную обработку несколькими резцами. Принцип работы многорезцовых станков заключается в том, что обработка на этих станках производится одновременно несколькими резцами, закрепленными в специальных блочных резцедержателях и установленными в нескольких суппортах (рис. 250, б) - передних (продольных) 4 и задних (поперечных) 5.

Наличие специальной копирной линейки позволяет обтачивать на станке конические и фасонные поверхности.

При работе на многорезцовых токарных станках значительно сокращается длина рабочего хода резцов, что сокращает длительность процесса.

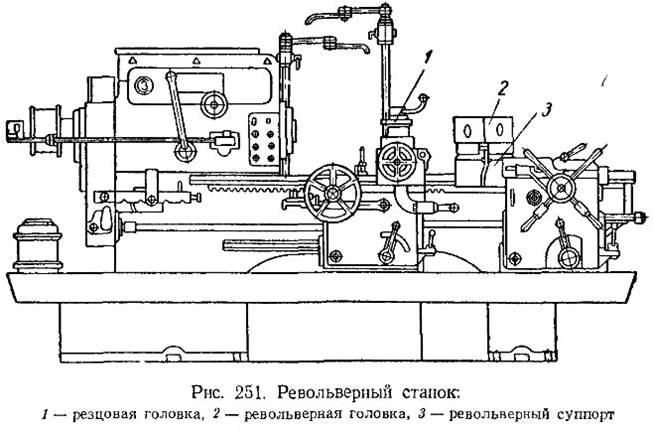

Револьверные станки применяют обычно при изготовлении больших партий деталей, имеющих центральное отверстие, когда необходимо выполнить операции обтачивания, растачивания и т.п.

Револьверные станки представляют собой видоизменение обычного токарного станка и отличаются от последнего наличием поворотной револьверной головки взамен задней бабки. В револьверной головке закрепляют режущие инструменты для обработки детали после соответствующего поворота револьверной головки.

На револьверных станках возможны многорезцовая обработка и обработка по упорам. Благодаря револьверной головке можно быстро менять инструмент по окончании каждого перехода.

На рис. 251 показан общий вид револьверного станка для патронных и прутковых работ. Револьверная шестигранная головка расположена на револьверном суппорте и перемещается вместе с ним вдоль станины. Резцовая головка, расположенная на другом суппорте, предназначена для выполнения как продольного, так и поперечного точения.

Рабочие ходы револьверной и резцовой головок управляются упорами, ограничивающими продольные и поперечные перемещения инструментов.

Автоматами называют станки, на которых после того как станок налажен, деталь обрабатывается без непосредственного участия рабочего. Все рабочие и вспомогательные движения производит сам станок. В обязанности рабочего, обслуживающего автомат, входят периодическая загрузка станка материалом, периодический контроль качества изготовляемых деталей, общее наблюдение за работой автомата.

Полуавтоматами называют станки, отличающиеся от автоматов лишь тем, что снимает готовые детали и устанавливает новые заготовки рабочий, обслуживающий станок. Обработка деталей производится, как и у автоматов, автоматическим циклом. К станкам, работающим по полуавтоматическому циклу, относятся современные многорезцовые станки.

Автоматы и полуавтоматы бывают одношпиндельные и многошпиндельные.

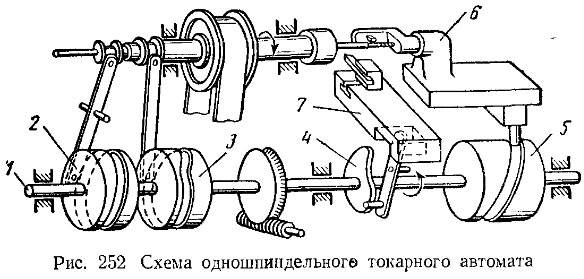

На рис. 252 дана схема одношпиндельного токарного автомата. Управление работой автомата осуществляется распределительным валом 1, на котором закреплены барабаны и кулачки, приводящие в движение различные части автомата. Так, барабан 2 управляет подачей прутка, барабан 3 - зажимом прутка, кулачок 4 - перемещением поперечных салазок 7 суппорта, барабан 5 - перемещением продольного суппорта 6. Весь цикл обработки детали осуществляется в течение одного оборота распределительного вала 1.

Многошпиндельные автоматы предназначаются для токарной обработки из пруткового материала небольших фасонных деталей.

Многошпиндельные автоматы могут быть четырех-, шести- и восьмишпиндельные.

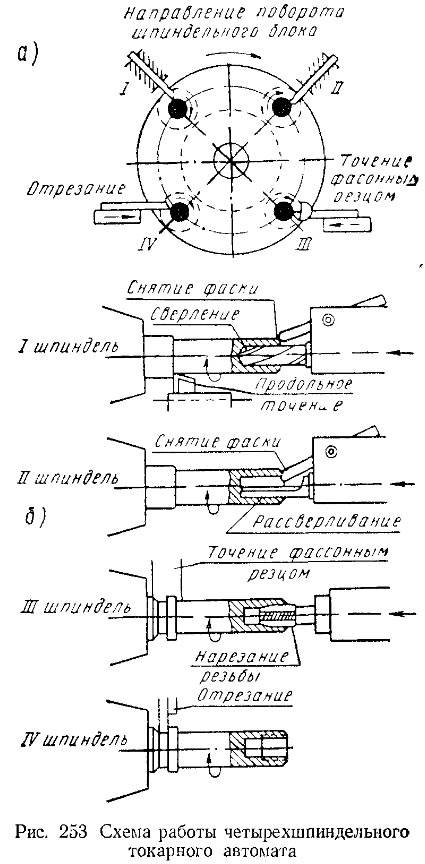

На рис. 253 показана схема работы четырехшпиндельного автомата. Прутковый материал закрепляется в цанговых патронах четырех шпинделей, приводимых во вращение одним центральным валом. Обработка каждой детали производится последовательно в четырех позициях (I - IV) шпиндельного блока (рис. 253, а и б). В каждой позиции для обработки имеется отдельный радиальный суппорт, оснащенный необходимым комплектом резцов (фасонных, прорезных и отрезных), и один - общий для всех шпинделей - продольный суппорт, который служит для продольного точения проходными и упорными подрезными резцами, сверления и растачивания отверстий, нарезания резьбы метчиками и плашками. Все четыре комплекта инструментов работают одновременно. После того как отрезной резец в позиции IV отрежет обработанную на станке деталь, пруток автоматически продвинется вперед и зажмется в цанговом патроне, шпиндельный блок с инструментами отойдет назад и повернется вместе с четырьмя шпинделями на 90°.

Таким образом, пруток окажется перед комплектом инструментов, производящих дальнейшую его обработку. Каждый пруток подводится поочередно ко всем комплектам инструментов - по кругу, до тех пор, пока отрезной резец в позиции IV не отрежет от него готовую деталь

Дата добавления: 2015-03-07; просмотров: 2776;