Термины, определения и графические обозначения

Станочное приспособление (СП) — вспомогательное орудие производства для установки заготовок с целью обработки на металлорежущем станке. Выбор станочных приспособлений зависит от формы, габаритных размеров и технических требований, предъявляемых к обрабатываемым деталям, а также от типа производства и программы выпуска изделий.

По типу станков приспособления разделяются на токарный, сверлильные, фрезерные и т. д. По степени специализации приспособления разделяют на универсальные, переналаживаемые (групповые) и специальные. По степени механизации и автоматизации приспособлении разделяют на: ручные, механизированные, полуавтоматические и автоматические. Универсальные приспособления разделяют на: безналадочные и наладочные (см. табл. 1).

Таблица 1.

Классификация приспособлений

| Вид | Описание |

| Специальное | Приспособление, предназначенное для выполнения одной или нескольких операций изготовления определенного изделия (изделий) без регулирования и переналадки |

| Специализированное | Приспособление многократного применения, имеющее специализированные базирующие поверхности для установки заготовок типовых конфигураций в пределах определенных габаритов |

| Универсальное | Приспособление многократного применения, имеющее универсальные базирующие поверхности для установки заготовок различных конфигураций в пределах определенных габаритов |

| Разборное | Приспособление, детали и сборочные единицы которого после окончания эксплуатации используют для оснащения производства других изделий |

| Неразборное | Приспособление, подлежащее списанию после окончания эксплуатации |

| Одноместное | Приспособление для установки одной заготовки |

| Многоместное | Приспособление для одновременной установки нескольких заготовок |

| Групповое | Приспособление для установки заготовок, имеющих различную конфигурацию, но близкие по типоразмеру базы |

| Немеханизированное | Приспособление, не имеющее механизированных сборочных единиц |

| Механизированное | Приспособление с механизированными сборочными единицами, не имеющими кинематической связи с оснащаемым станком |

| Автоматизированное | Приспособление, встроенное в оснащаемый станок, работающее в автоматическом режиме вследствие кинематической связи со станком механизмов загрузки, закрепления, изменения положение заготовки и вспомогательных, устройств |

Универсальные безналадочные приспособления (УБП). Они применяются в единичном и серийном типе производства, для установки и зажима обрабатываемых деталей с различной формой с различными габаритами. К ним относятся универсальные патроны, тиски, поворотные столы и т. д.

Универсально-наладочные приспособления (УНП). Эти приспособления состоят из двух частей: универсальной и сменной. Универсальная часть приспособлении является постоянной и состоит из корпуса, привода и некоторых деталей. Эта часть приспособлении изготовляется заблаговременно согласно соответствующим ГОСТам.

Конструкции корпуса и привода зависят от геометрической формы и габаритных размеров обрабатываемых деталей. Наладочная часть приспособления состоит из сменных наладок, которое изготовляют в зависимости от формы и размеров группы деталей, обрабатываемых в данном приспособлении.

Универсально-наладочные приспособления применяют в мелкосерийном и серийном производствах, для групповой обработки деталей, имеющих различную форму и габаритные размеры. К УНП относятся универсальные патроны со сменными кулачками, унинерсально-наладочые тиски, групповые приспособления и т. д.

Для максимального использования УНП на одном станке с применением большого количества сменных наладок универсальную часть приспособления изготовляют двух- и трехсторонней, и на каждой стороне закрепляют сменную наладку. При этом на приспособлении можно выполнять две-три операции, т.е. применять концентрацию операций на одном станке. Замена специально дорогостоящих приспособлений универсально-наладочными дает большой технико-экономический эффект.

Специализированные наладочные приспособления (СИП). Эти приспособления применяют для установки и закрепления группы деталей, близких по конструктивно-технологическим размерам, способам обработки и по общности установочных поверхностей. СНП состоят из двух частей: универсальной и сменной. Универсальная часть приспособления является постоянной и состоит из корпуса, привода и т. д. Сменная часть приспособления состоит из сменных наладок, изготовляемых в соответствии с формой и размерами группы деталей, обрабатываемых в данном приспособлении.

В этих приспособлениях можно регулировать установочные элементы дли установки однотипных деталей, отличающиеся только размерами. Применение сменных наладок в таких приспособлениях расширяет их технологические возможности. Специализированные приспособления бывают одноместные и многоместные.

Применение СНП позволяет в несколько раз сократить количество специальных приспособлений и, следовательно, снизить сроки подготовки производства при переходе к выпуску новой машины и стоимость технологической оснастки. СИП применяют в серий-ном и крупносерийном производствах для группового способа обработки деталей.

Сборно-разборные приспособления (СРП). Эти приспособления конструируют и собирают из гостированных и нормализованных деталей. Например, специальные станочные приспособления для фрезерных и сверлильных операций в системе СРП собирают из гостированных и нормализованных, функционально взаимозаменяемых деталей и узлов.

Элементы корпусных деталей, зажимных узлов и вспомогательных деталей позволила в системе СРП проектировать и изготовлять специальные станочные приспособлении, состоящие на 80— 100% из тестированных и нормализованный деталей.

После снятия с производства машины, при изготовлении которой использовались сборно-разборные приспособления, они разбираются, а их детали и узлы используются при сборке новых специальных приспособлений для обработки деталей новой машины.

В комплект СРП входят мелкие вспомогательные детали, элементы корпусных деталей, силовые узлы для зажима и разжима заготовок и т. д.

Элементы корпусных деталей изготовляют из серого чугуна СЧ 18— 24 с шероховатостью обработки рабочих поверхностей их элементов  .

.

Сборка корпусов приспособлений производится в основном без дополнительной обработки или с небольшой обработкой, не влияющей на их дальнейшее применение.

В СРП применяют гостированные зажимные силовые узлы, которые могут многократно использоваться. Примерно 90% всей сборно-разборных приспособлений имеют механизированные зажимные узлы с пневматическим или гидравлическим приводом.

В системе СРП применяют и специальные детали, которые изготовляют в зависимости от формы и размеров обрабатываемой детали. К специальным деталям в основном относятся установочные элементы приспособления; трудоемкость их изготовления незначительна.

Система СРП является прогрессивной и экономически эффективной для серийного и массового типа производства. Технико-экономическая эффективность применения системы СРП объясняется большой экономией производственных затрат на проектирование и изготовление приспособлений из гостированных деталей и узлов по сравнению с затратами при изготовлении приспособлении из негостированных деталей и узлов. Применение системы СРП значительно сокращает цикл подготовки производству, в частности, проектирования и изготовления технологической оснастки при переходе к выпуску нового типа изделия.

Неразборные специальные приспособления (НСП). Эти приспособлений проектируют и собирают из гостированных деталей и узлов. Конструкция этих приспособлений содержит гостированные детали и узлы общего назначения и небольшую часть составляют специальные сменные наладки. Следовательно, при изменении конструкции детали, обрабатываемой в таком приспособлении, заменяется только сменная наладка, а корпус и зажимные узлы не меняются. Система НСП применяется в крупносерийном и массовой типах производства.

Универсально-сборные приспособлении (УСП). Система УСП была разработана и внедрена в машиностроении В. С. Кузнецовым и В. А. Пономаревым в 1947 г. Технико-организационная сущность системы УСП заключается в том, что любое специальное станочное приспособление собирается из стандартизованных и нормализованных деталей и узлов, заранее изготовленных и многократно используемых.

Применение системы УСП в машиностроении обеспечивает быструю подготовку новой технологической оснастки для различных станочных приспособлений при переходе заводов на выпуск новых машин в единичном и мелкосерийном типе производства и в экспериментальных цехах крупносерийного и массового производства.

Материальной базой для сборки станочных приспособлений в системе УСП является заводской комплект стандартизованных и нормализованные элементов, состоящий из большого количества базовых, корпусных, установочных, направляющих, прижимные, крепежных и других деталей и узлов.

Количество типоразмеров каждого элемента зависит от потребности завода и степени развития системы УСП.

Материальная основа системы должна строго сочетаться с организацией специальной службы УСП на заводе. Без этого не может быть нормального обслуживания производства универсально-сборной технологической оснасткой.

Все элементы УСП, имеющиеся на заводе, находятся в непрерывном обращении. Одни и те же детали и узлы иного тысяч раз используют для сборки различных станочных приспособлений. Элементы УСП полностью взаимозаменяемы, обладают высокой износоустойчивостью и большим сроком службы в эксплуатации.

Имеется три серии элементов УСП, отличающиеся габаритными размерами однотипных конструкций, крепежной резьбой, шагами и размерами Т-образных и шпоночных пазов.

Завод выбирает одну из серий УСП в зависимости от формы и габаритных размеров выпускаемых изделии, а также программы их выпуска. Например, элементы малой серии УСП (ГОСТ 14364— 69, ГОСТ 14606 -69) с пазами шириной 8A и крепежной резьбой М8 применяют на приборостроительных заводах.

Элементы средней серии УСП ГОСТ 15185—70, ГОСТ 15165— 70) с Т-образными пазами шириной 12А и крепежной резьбой М12 в основном применяют на заводах общего машиностроения. Элементы крупной серии УСП (ГОСТ 15636 -70, ГОСТ 15761—70) с T-o6paзными пазами шириной 16А и крепежной резьбой М16 используют на заводах тяжелого машиностроения.

Весь комплект УСП делят по функциональным признакам ни восемь групп: детали базовые, корпусные, установочные, направляющие, прижимные, крепежные, разные и неразборные узлы.

В комплекты УСП подбирают такие элементы, которые необходимы для данного завода. При этом учитывают типоразмеры обрабатываемых деталей и технологические операции, выполняемых при их изготовлении.

На заводах комплект элементов УСП состоит из 15—25 тыс. деталей и определенного количества стандартных неразборных узлов. При таком количестве деталей можно собирать и использовать на станках одновременно 150—300 компоновок различных станочных приспособлений.

Минимальный пусковой комплект элементов УСП, обеспечивающий применение этой системы на заводе, может состоять из 1,2— 2,6 тыс. деталей. При таком комплекте на заводе можно собрать за год несколько сотен различных приспособлений УСП.

В процесс создания различных конструкции приспособлений входят:

1) разработка конструкции приспособления для установки детали при выполнении определенной операции;

2) использование приспособления для обработки детали на соответствующем станке;

3) разборка приспособления на составные части;

4) раскладка элементов по полкам и хранение их до использования при сборке следующего приспособления.

Основой компоновки УСП являются (см. табл. 2) базовые детали, к которым относятся квадратные, прямоугольные и круглые плиты.

Таблица 2.

Термины и определение элементов СП

| Термин | Определение |

| Базовое СП | Конструкция многократного применения, имеющая единые стандартные поверхности для установки сменных наладок, а также приводные, зажимные вспомогательные механизмы |

| Сменная наладка | Сменная специальная часть СП, предназначенная для установки заготовок при выполнении определенных операций или переходов |

| Регулируемая наладка | Часть СП, обеспечивающая настройку различных заготовок путем регулирования деталей с базирующими поверхностями |

| Компоновка | Вид существования разборного СП, образованного методами агрегатной сборки |

| Детали и сборочные единицы общего применения для СП | Комплекс унифицированных элементов однократного и многократного применения, предназначенных использования СП различных систем |

| Детали и сборочные единицы универсально-сборных приспособлений (УСП) | Комплекс унифицированных точных элементом многократного применения, образующих приспособления системы УСП без проектирования, изготовления и дополнительной обработки специальных частей |

| Детали и сборочные единицы сборно-разборных приспособлений (СРП) | Комплекс унифицированных точных элементов многократного применения, образующих приспособления системы СРП с проектированием и изготовлением специальных частей |

| Станочный крепежный набор | Комплект зажимных элементов, предназначенный для установки заготовок на столах металлорежущих станков |

Для точной установки на базовых деталях других деталей при помощи болтов и шпонок базовые детали средней серии имеют Т-образные и шпоночные пазы размером 12А с допустимым отклонением от параллельности и взаимной перпендикулярности в пределах 0,01 мм на 200 мм длины.

К опорным деталям относятся подкладки квадратные, прямоугольные и угловые, опоры квадратные, прямоугольные, угловые и т.д.

Назначение опорных деталей - составлять в сочетании с базовыми деталями корпуса различных приспособлений. Эти детали также можно использовать в приспособлениях в качестве баз, опорных и направляющих элементов.

Рабочие поверхности в опорный деталях шлифуют к притирают от 5—7-го квалитетов точности и шероховатости поверхности по Ra 0.16 - 0.32.

Установочные направляющие, прижимные, крепежные и другие детали УСП также изготовляют по 6-7 квалитету точности и шероховатости Ra0.16 - 0.32.

Основными техническими требованиями, предъявляемыми к элементам комплекта УСП, являются их износоустойчивость, точность размеров и высокий класс чистоты (шероховатости) рабочих поверхностей. Хорошо изготовленные элементы УСП могут находиться в работе 15—20 лет, поэтому элементы приспособлений изготовляют из легированных и высокоуглеродистых инструментальных сталей и проходят термическую обработку. Базовые и опорные детали изготовляют из хромоникелевой стали марки 12XН3A с твердостью после термообработки HRC 60—64. Ответственные крепежные детали изготовляют из хромистой стали марки 38XA.

Установочные и направляющие детали (втулки, шпонки) изготовляют из инструментальных сталей У8А и У12А со сквозной закалкой до твердости НRC 50—55.

Систему УСП применяют для обработки деталей на всех типах металлорежущих станков, а степень использования УСП зависит от вида и объема заводского комплекта элементов. Практика использования система УСП показывает, что примерно 60% собираемых приспособлений составляют сверлильные, 30% — фрезерные, 7% —токарные я 3% — другие приспособления. Себестоимость полного комплекта деталей УСП составляет 50—80 тыс. руб. Практика работы прокатных баз УСП для обслуживания группы заводов показала быструю в два-три года окупаемость комплекта деталей УСП.

|

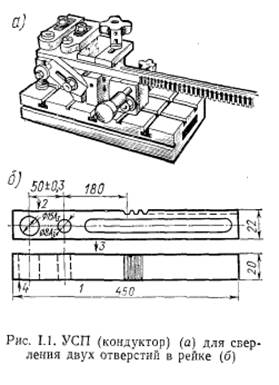

На рис.1.1, а показано УСП (кондуктор) для сверления двух отверстий в рейке. Рейку (рис 1.1, б) устанавливают плоскостью 1 на опорные поверхности кондуктора, а продольное ее положение фиксируется конусные фиксатором. В кондукторе рейку зажимают винтовым зажимом в точке 2 и прихватом в точке 3. К. рейке в точке 4 подводят дополнительную опору для предотвращения ее прогиба при обработке. Па сборку кондуктора затрачивают 2 ч.

Преимущества применения системы УСП:

I) возможность использования УСП на таких технологические операциях, где применение специальных приспособлений нерентабельно;

2) значительное снижение трудоемкости и себестоимости изготовления технологической оснастки при переходе к выпуску ноной машины, так как слесари производят сборку УСП непосредственно в производственных цехах по чертежам деталей или по их опытным образцам;

3) вследствие многократного использования деталей УСП большая экономия металла;

4) повышение эффективности производства, технического уровня работников основных цехов завода; в совместной творческой работе конструктора и сборщика УСП стирается грань между умственным и физическим трудом.

Шифровка приспособлений в соответствии с нормами МН 74—59 и МН 81—59 устанавливается следующая ступень классификации оснастки: группа, подгруппа, вид, разновидность.

Каждая классификационная ступень имеет определенную цифровую характеристику. Нормаль имеет 10 групп (от 0 до 9} для соответствующей отрасли машиностроения. Группа подразделяется на 10 подгрупп (от 0 до 9), подгруппа делится на виды (от 0 до 9), а виды — на разновидности от (0 до 9).

Нормаль МН 74—59 предусматривает обозначение инструментов и приспособлений из восьми цифр; первые четыре цифры указывают эксплуатационную характери-

стику; например, маркировка 7221 обозначает: 7 — группа приспособления; (7) 2 — подгруппа — приспособления к фрезерным, строгальным, плоскошлифовальным станкам; (72) 2 — вид приспособления для станков с прямолинейной подачей стола; (722) 1 — разновидность приспособления для обрабатываемых деталей с главной базой горизонтальной плоскостью. Вторые четыре цифры, отделяемые от (первой группы цифр, служат порядковым регистрационным номером конкретного типоразмера оснастки и имеют номера 0001— 9999 для каждой разновидности оснастки.

Общемашиностроительные детали (болты, винты и т. д.) при применении их в технологической оснастке сохраняют обозначения, устанавливаемые стандартами.

Дата добавления: 2015-03-07; просмотров: 3953;