ПЛОСКИЕ ДНИЩА

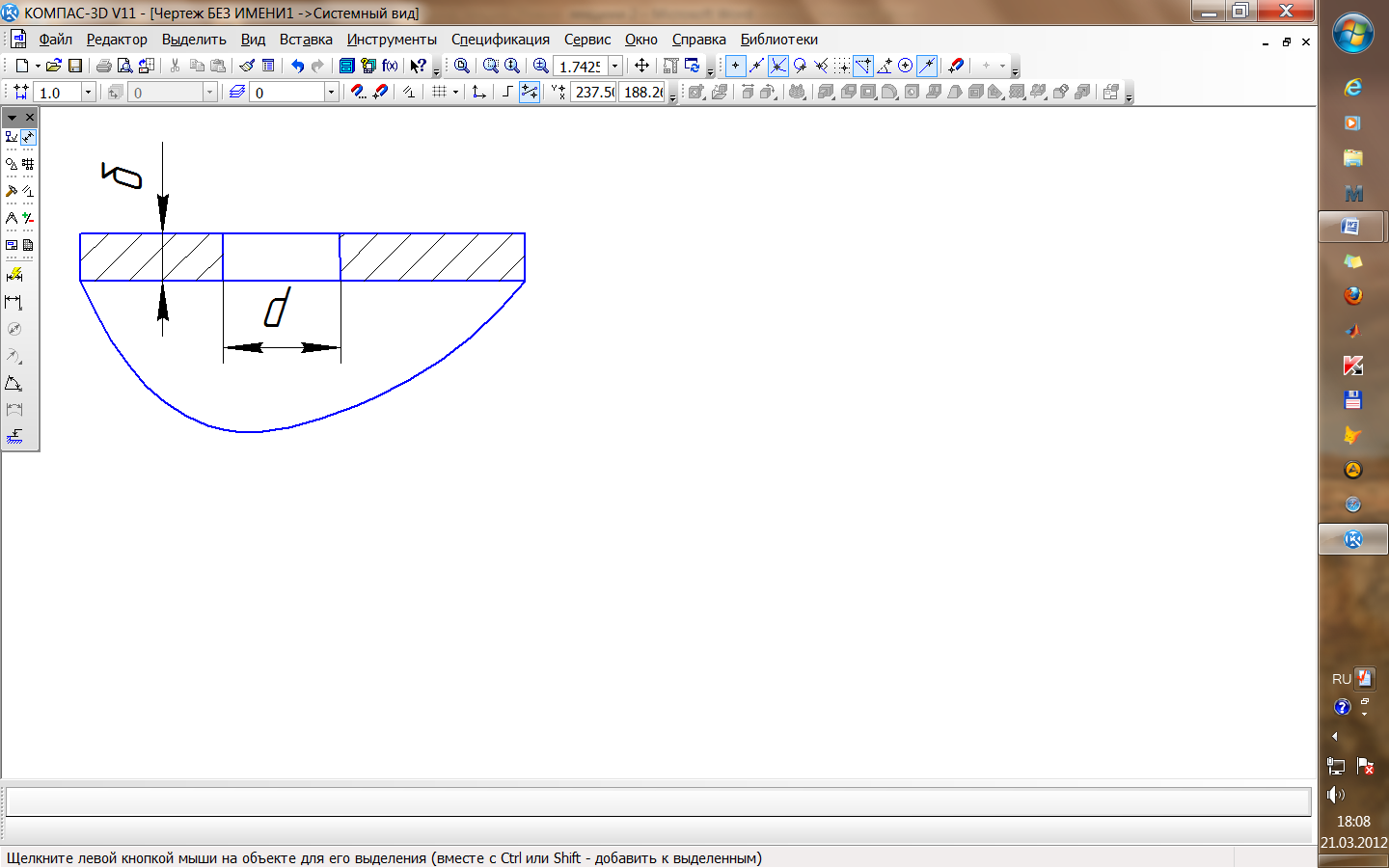

Неотбортованные и отбортованные днища приминяются премущественно при малых перепадах давлений, например, в резервуарах под наливом, в аппаратуре работающей под малым давлением (до 0,07 МПа) или атмосферным давлением.

Плоские неотбортованные днища просты в изготовлении, дешевы, но при значительных перепадах давления получается, тяжелыми и громозкими.

Плоские отбортованные днища более дорогие, зато обеспечивают более благоприятные условия работы сварного шва, чем неотбортованные. Они приминяются в тех случаях, когда необходима чистка аппарата от осадка, или если к сварке предъявляются повышенные требования, как, например, при изготовлении аппаратов из высоколегированных сталей.

Существует два подхода к расчёту и проектированию плоских днищ:

- расчет их как пластинок по теоретическим уравнениям;

- расчет по полуэмпирическим формулам, многие из которых нормализованы.

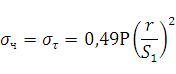

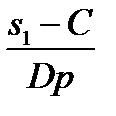

Так если рассмотреть днища как круглую пластинку, защепленную по краю и нагруженная давлением Р, то напряжение в центре будет равно:

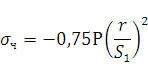

а у края:

μ - коэффициент Пуассона.

У контура пластины от внутреннего давления нижние наружные волокна пластины сжаты.

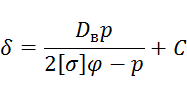

Расчет толщины стенки плоского днища производится обычно по ГОСТ 14249 – 89 .

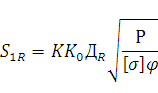

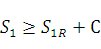

Толщину плоских круглых днищ и крышек аппаратов, работающих под внутренним избыточным или наружным давлением, следует рассчитать по формулам:

где ДR - расчетный диаметр днища или крышки;

К – коэфициент зависит от конструкции сварного соединения круглых днищ с обечайкой;

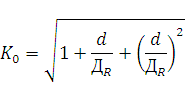

КО - коэфициент ослабления плоских днищ и крышек отверстиями, следует определять по формуле, если одно отверстие диаметром d:

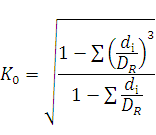

если несколько отверстий:

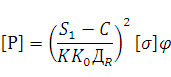

Допускаемое давление на плоское днище или крышку, следует определять по формуле:

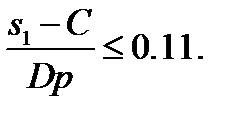

Формулы для расчета плоских днищ и крышек применимы при условии:

Допускается проводить расчёт при :  > 0,11 , но значение допускаемого давления, рассчитанного по выше стоящей формуле, следует умножить на поправочный коэффициент КР ( см. ГОСТ 14249-89).

> 0,11 , но значение допускаемого давления, рассчитанного по выше стоящей формуле, следует умножить на поправочный коэффициент КР ( см. ГОСТ 14249-89).

П р и м е ч а н и е : Коэффициент Пуассона – является одной из основныых механических характеристик.При растяжении стержня, кроме продольного удленения, наблюдается поперечное сужение.Отношение относительного поперечного сужения к относительному продольному удленению, взятое по абсолютной величине, называется коэффициент Пуассона. Для большинства материалов коэффициент Пуассона имеет величину равную 1/4 до 1/3.

Тема 6 Ослабление стенок сосудов, вызываемое отверстиями его учет и компенсация.

Общие положения и выбор способа укрепления

В корпусе и днищах цилиндрических аппаратов для установки штуцеров, трубопроводов, люков и т.п. вырезают отверстия. При наличии в стенках и днищах сосуда отверстий сопротивляемость стенок значительно снижается. Поэтому возникает необходимость каким – либо образом компенсировать ослабления.

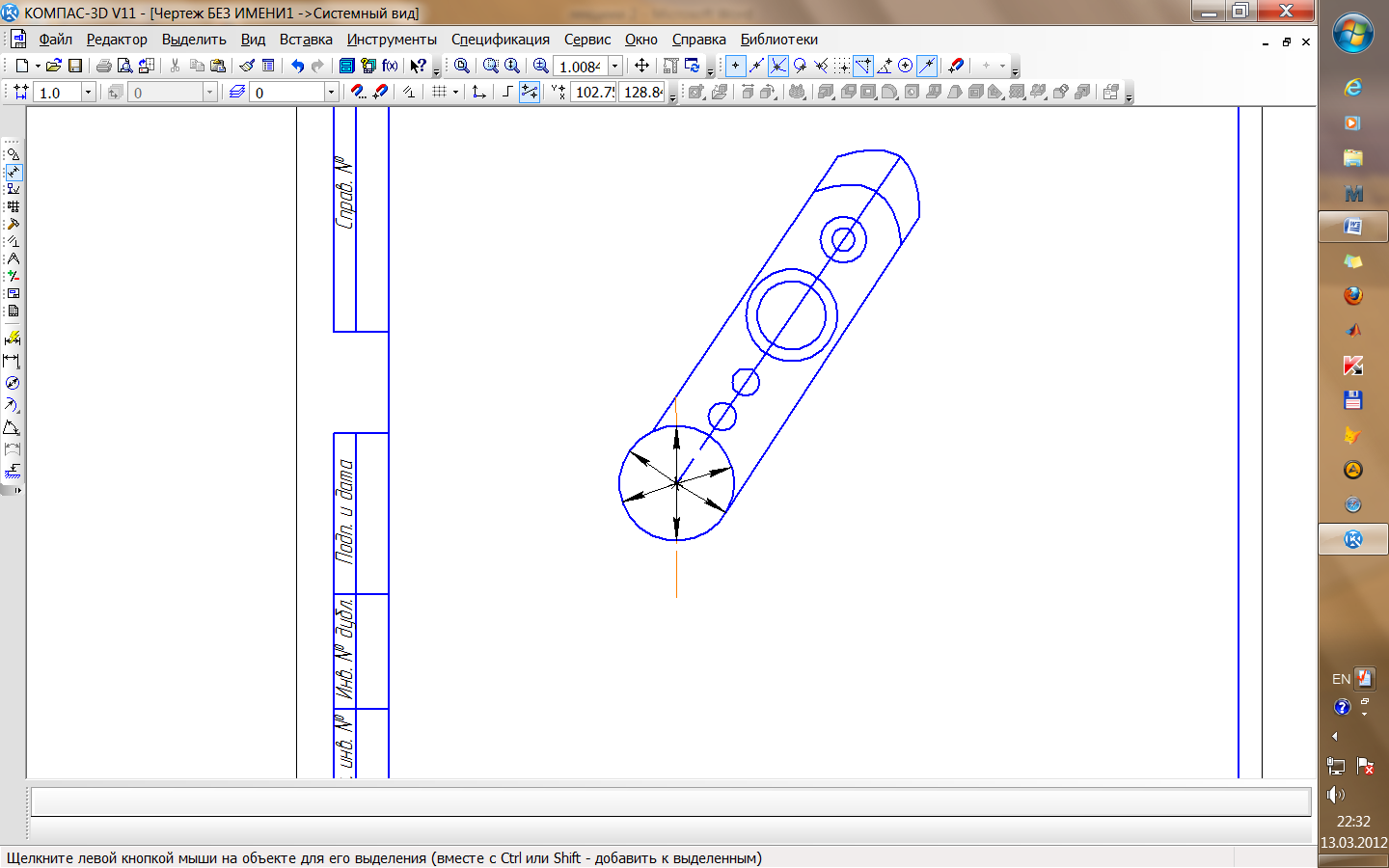

Отверстия по линии А-А ослабляет стенки в особенности если вырезы больших диаметров, поэтому их необходимо укреплять.

До сих пор мы предпологали, что изучаемые оболочки на поверхности не имели отверстий и только говоря о днищах, слегка коснулись вопроса о влиянии отверстий на прчность стенки. В действительности во всех аппаратах имеются технолигические и монтажные отверстия.

Известно, что наличие отверстия в растягивающем листе не только механически его ослабляет уменьшая площадь поперечного сечения листа, но и вызывает концентрацию напряжений.

Как видно из рисунка, максимальное напряжение на крае отверстия в 3 раза превышает напряжение в других сечениях листа. Концентрация напряжений имеет явно выраженный характер и распространяется на часть листа, расположенную в непосредственной близости к отверстию.

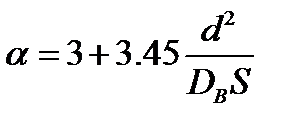

Концентрация напряжений возле отверстия в тонкостенном цилиндре, подверженного действию внутреннего давления, может достигнуть гораздо больших значений. В этом случаи коэфициент концентрации напряжений будет равен:

где d – диаметр отверстия;

S – толщина стенки.

Максимальное напряжение вблизи отверстия равно:

σmax = α·σ,

где  - обычное напряжение от растяжения.

- обычное напряжение от растяжения.

Ослабление корпуса цилиндрических аппаратов можно компенсировать двумя спосабами:

- по первому способу утолщают стенку по всей ее поверхности, чтобы максимальные напряжения не превышали допускаемых;

- по второму – компенсация производится путем усиления оболочки в некоторой зоне, расположенной вблизи отверстия.

В связи с тем, что увеличение напряжений от наличия отверстия в корпусе аппарата имеет местный характер, то первый способ нерационален, так как он вызовет напрсную трату конструкционного материала. Более правильно для компенсации ослабления, вызванного отверстием, укрепить край отверстия, утолщая его и распологая добавочный материал в том месте, где возможно возникновение максимальных напряжений.

Теоретические предпосылки укрепления отверстий

Разберемся, когда и какое отверстие можно не укреплять, а какие необходимо укреплять. В сосудах, работающих при малых перепадах давлений, такая необходимость как укрепление отверстий может не возникнуть. В сосудах под давлением небольшие отверстия (под резьбу, под патрубки и т.д.) тоже.

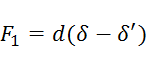

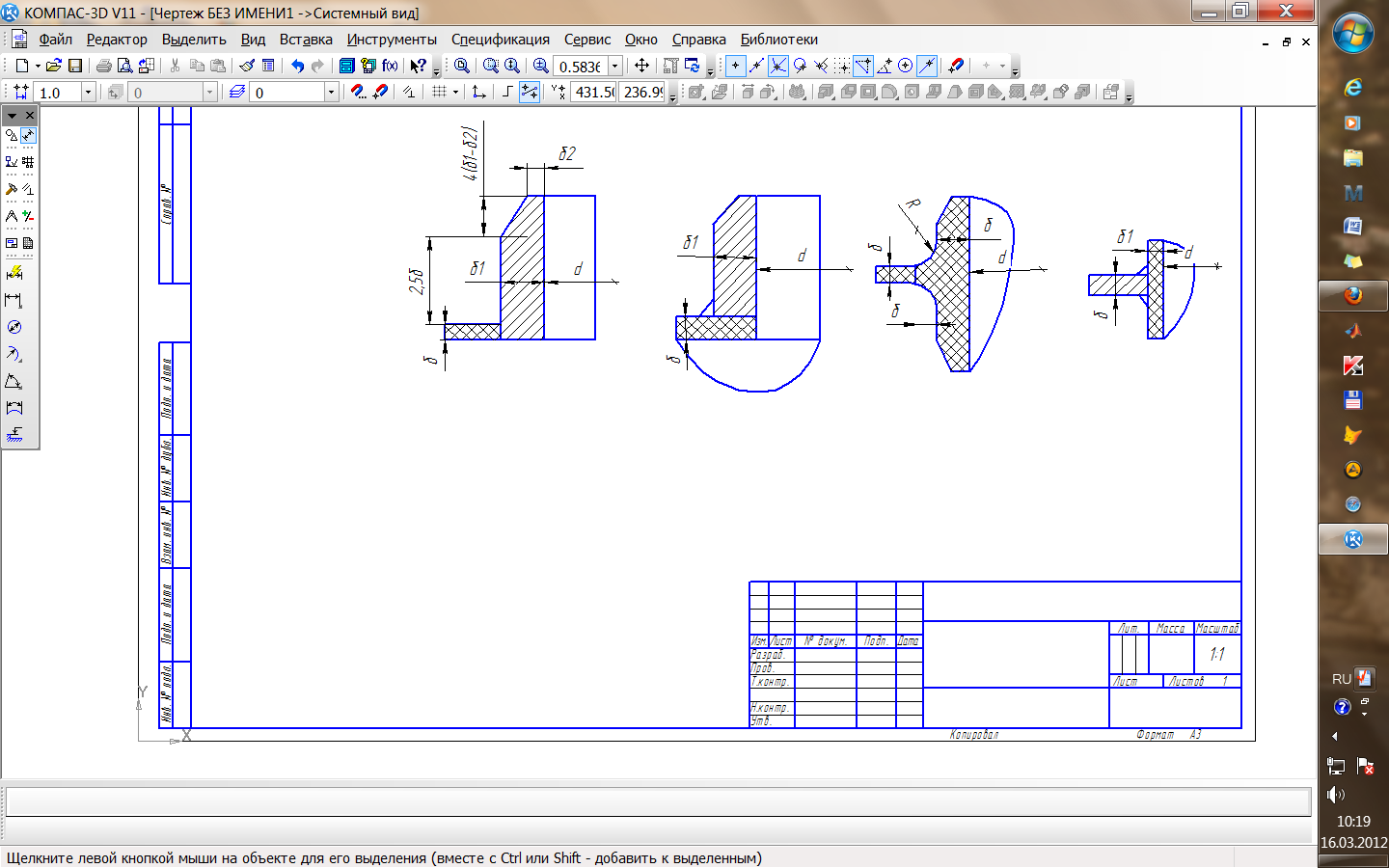

Укрепление отверстий обычно осуществляется втулками, накладками и бобышками. Основные размеры укрепляющих элементов определяется, исходя из условия равенства сечения материала укрепляемой стенки, удаляемого при образовании отверстия и сумме сечений добавляемых укрепляющих элементов.

Например:

Площадь сечения удаленного метала:

Тогда условие прочности состоит в следующем:

где  .- расчетная площадь поперечного сечения стенки удаленного металла вырезом;

.- расчетная площадь поперечного сечения стенки удаленного металла вырезом;

- расчетная толщина стенки;

- расчетная толщина стенки;

- площадь сечения избыточного над расчетным

- площадь сечения избыточного над расчетным  ;

;

- - площадь сечения патрубка;

- - площадь сечения патрубка;

- площадь сечения укрепляющего кольца и направляемого металла;

- площадь сечения укрепляющего кольца и направляемого металла;

Укрепляющим считается лишь тот металл, который лежит внутри зоны укрепления АБВГ.

А1 – избыточное сечение металла стенок сосуда;

А2 – избыточное сечение металла стенок штуцера;

А3 – площадь сечения накладок и напрвляемого металла.

Укрепление одиночных отверстий

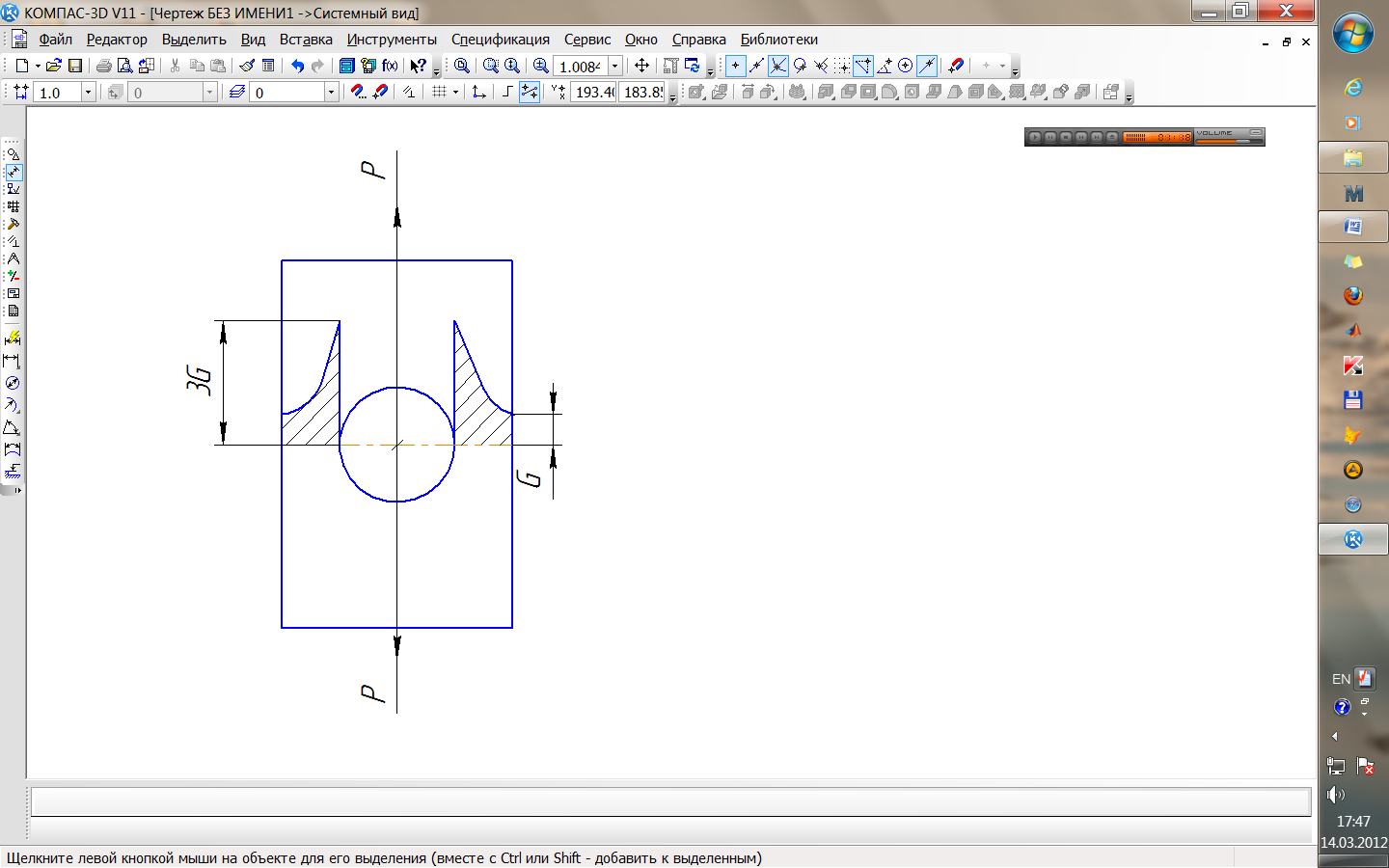

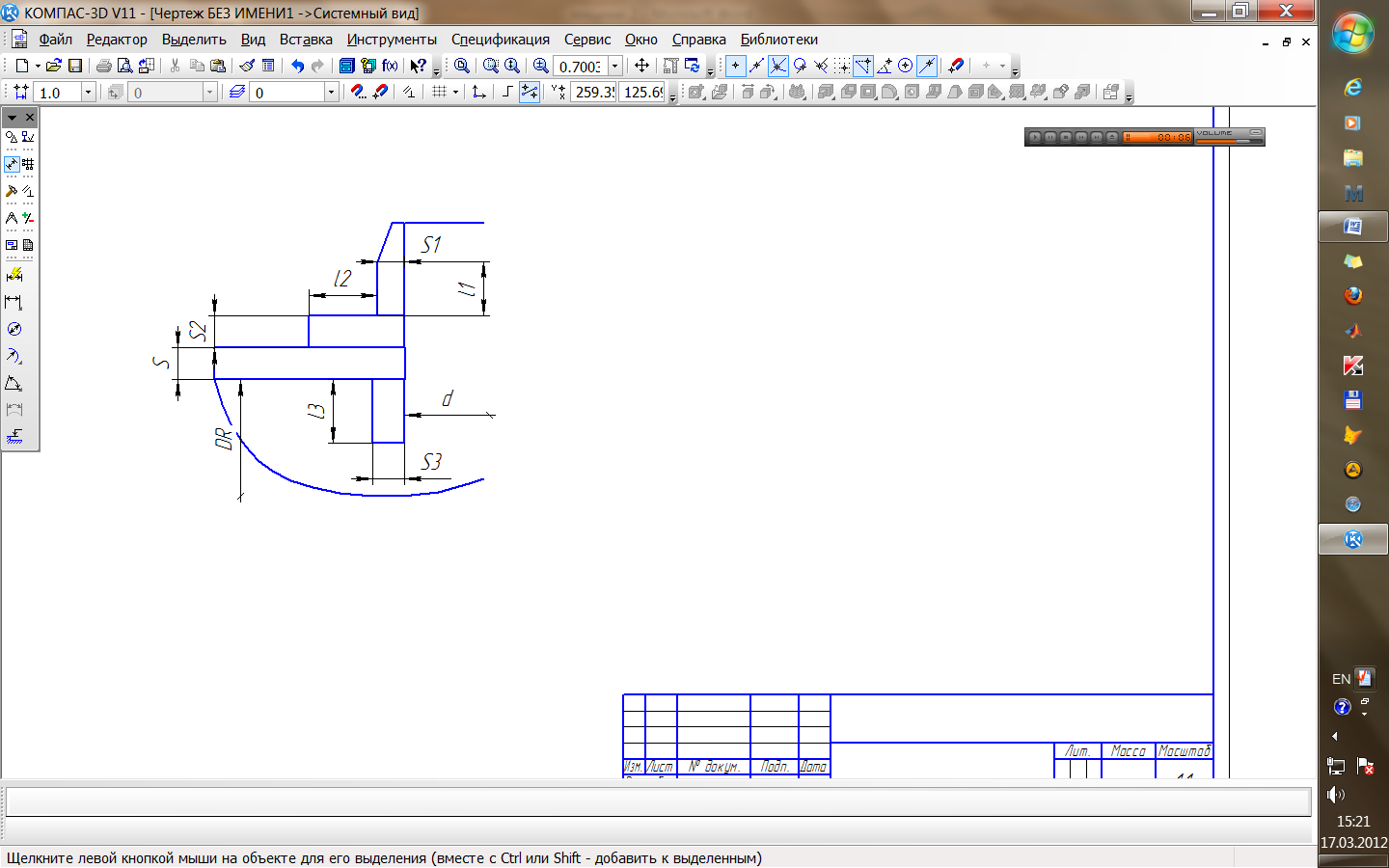

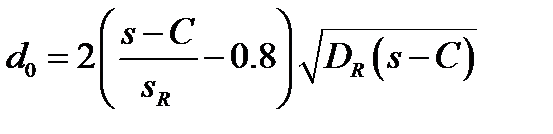

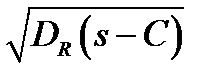

Наибольший диаметр одиночного отверстия, не требующего дополнительного укрепления определяется по формуле:

,

,

где s- исполнительная толщина стенки обечайки;

sR - расчетная толщина стенки обечайки;

DR - расчетный внутренний диаметр укрепляемого элемента (цилиндра, днищ и др.).

Если расчетный диаметр одиночного отверстия удовлетворяет условию:

dR < d0 ,

то укрепление отверстия не требуется,

где dR - расчётный диаметр укрепляющего отверстия в стенки рассматриваемого элемента (определяется по специальным формулам).

Расчетный диаметр укрепляющего отверстия принимают следующим образом.

- для отверстий в цилиндрических обечайках dR = D ( D – внутренний диаметр цилиндрической обечайки);

- для сферических днищ ,а также торосферических днищ вне зоны отбортовки dR = 2R, где R – радиус сферической части днища;

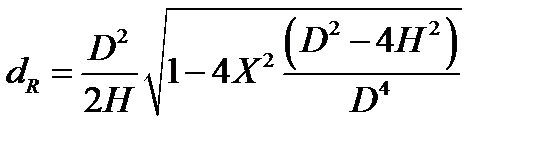

- для эллиптического днища  ; где

; где  - радиус кривизны в какой либо точки эллипса; Х - расстояние от центра укрепляемого отверстия до оси эллептического днища;

- радиус кривизны в какой либо точки эллипса; Х - расстояние от центра укрепляемого отверстия до оси эллептического днища;

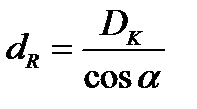

- для конического днища  , где D – диаметр конической обечайки на оси отверстия.

, где D – диаметр конической обечайки на оси отверстия.

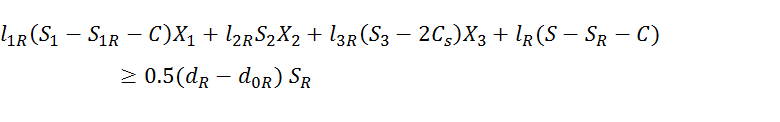

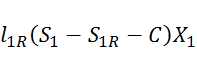

Условие укрепления отверстия:

=

=  - избыточная площадь сечения металла штуцера;

- избыточная площадь сечения металла штуцера;

l2RS2X2 - избыточная площадь сечения металла укрепляющего кольца;

l3R(S3 - 2CK)X3 - избыточная площадь сечения металла внутреннего штуцера;

lR(S – SR - C) - избыточная площадь сечения металла стенки укрепления.;

0,5(dR – dОR)SR - площадь сечения удалённого металла стенки укрепления;

dOR = 0.4  = F - расчётный диаметр отверстия, не требующего укрепления при отсутствии избыточной толщины стенки укрепления.

= F - расчётный диаметр отверстия, не требующего укрепления при отсутствии избыточной толщины стенки укрепления.

Расчётные длины зон участвующие в укреплении - lR ; l1R ; l2R ; l3R - определяются по формулам см. ГОСТ 14249-89.

Располагать отверстия эллиптические, прямоугольные или другие вытянутой формулы цилиндрических, конических и др. обечайках рекомендуется так, чтобы меньший размер отверстия был бы направлен вдоль образующей.

Укрепляющее накладное кольцо изготавливается из того же материала, что и стенка сосуда и должно работать вместе со стенкой. Поэтому швы должны глубоко проплавленные и иметь достаточное сечение и правильную форму.

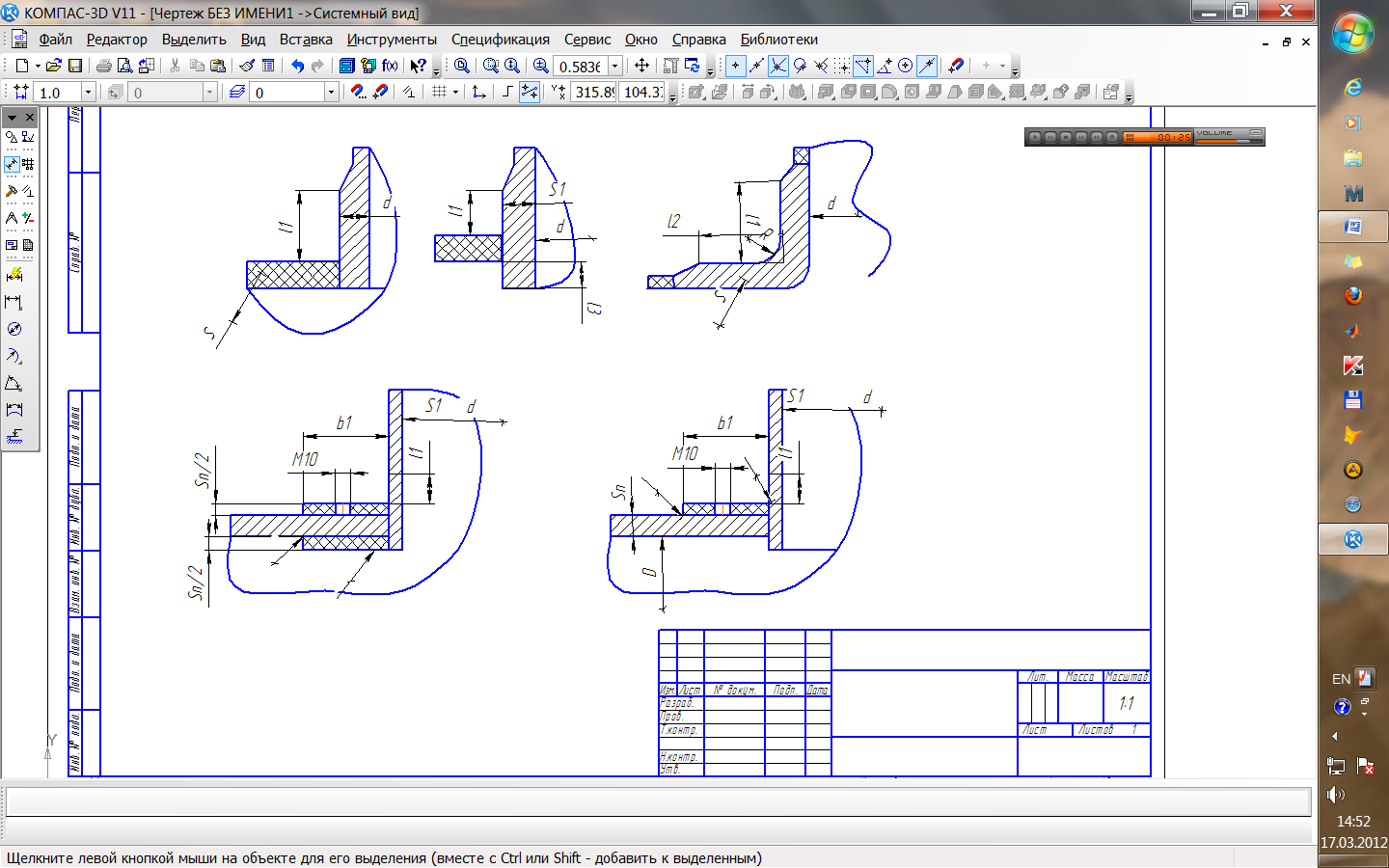

Укрепляющее кольцо обычно ставится снаружи аппарата. В этом случаи оно не подвергается коррозии и его удобнее приваривать.

Каждая укрепляющее кольцо снабжено специальным сигнальным отверстием с резьбой М10. Его располагают в нижнем части кольца. Во время эксплуатации оно должно быть открыто. Оно позволяет обнаружить нарушения герметичности основного сварного шва, прикрепляющего патрубок к корпусу аппарата. Кроме того, при помощи сжатого воздуха и мыльной пены можно проверить плотность всех сварных швов соединение патрубка и укрепляющего кольца до испытаний аппарата в целом.

Конструкции укрепления отверстий

Присоединяемые на сварке к обечайки или днищу штуцер или труба являются самим по себе достаточным укреплением отверстия, если их толщина стенки отвечает определенным условиям.

Показатели механических свойств металла укрепляющего кольца должны быть не ниже аналогичных показателей металла корпуса.

Приварка кольца должна выполнятся квалифицированно. Кольцо приваривают двумя сварными швами, при чем в расчет принимают шов сварки по наружному контуру; сечение шва по внутреннему контуру не учитывают – оно идет в запас прочности.

Укрепление близкорасположенных отверстий

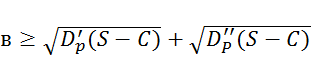

Если в цилиндрической оболочке имется несколько близкорасположенных отверстий, то они могут укрепляться не порознь, а сообща. Отверстия будем считать одиночным, если ближайшие к нему отверстия не оказывают на него влияния, что имеет место, когда расстояния между наружными поверхностями соответствующих штуцеров удовлетворяет условию:

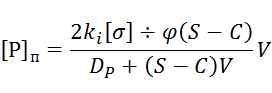

В противном случае, отверстие оказывают друг на друга влияние.Расчет близкорасположенных отверстий выполняют сначала как для отдельных отверсти, а затем проверяют, чтобы половина требуемой по расчету площади сечения металла для укрепления приходилось на простенок между патрубками и смежными сечения стенок патрубков. Затем определяют допускаемое давление для перемычки между отверстиями с целью проверки достаточности ее укрепления.

V – коэф. понижения прочности, определяется не спец. формуле.

Рисунок см.ГОСТ24755-89

Мы рассмотрим укрепление двух близкорасположенных отверстий. Очевидно, указанные закономерности распространяются и на случаи, когда отверстий больше. Однако, имеется ряд особенностей для случаев, когда отверстий много и в них расположение имеется некоторая закономерность.

Участок ослабления обечайкисиметрично-расположенных отверстиями и их укрепление.

В формулу для расчета толщины стенки оболочек:

входит коэфициент прочности щва  . До сих пор этот коэфициент мы выбирали в зависимости от прочности сварного шва, т.е. принимаем

. До сих пор этот коэфициент мы выбирали в зависимости от прочности сварного шва, т.е. принимаем

На это справедливо только тогда, когда самым слабым местом обечайки является сварочный шов. Если же стенка обечайки ослаблена несколькими отверстиями, да ещёнеукрепленными, то слабым местом (линией возможного разрушения) становится участок ослабленный отверстиями. В этом случаи значения коэффициентное прочности  зависит от расположения отверстий и их диаметра.

зависит от расположения отверстий и их диаметра.

Отверстия могут располагаться так:

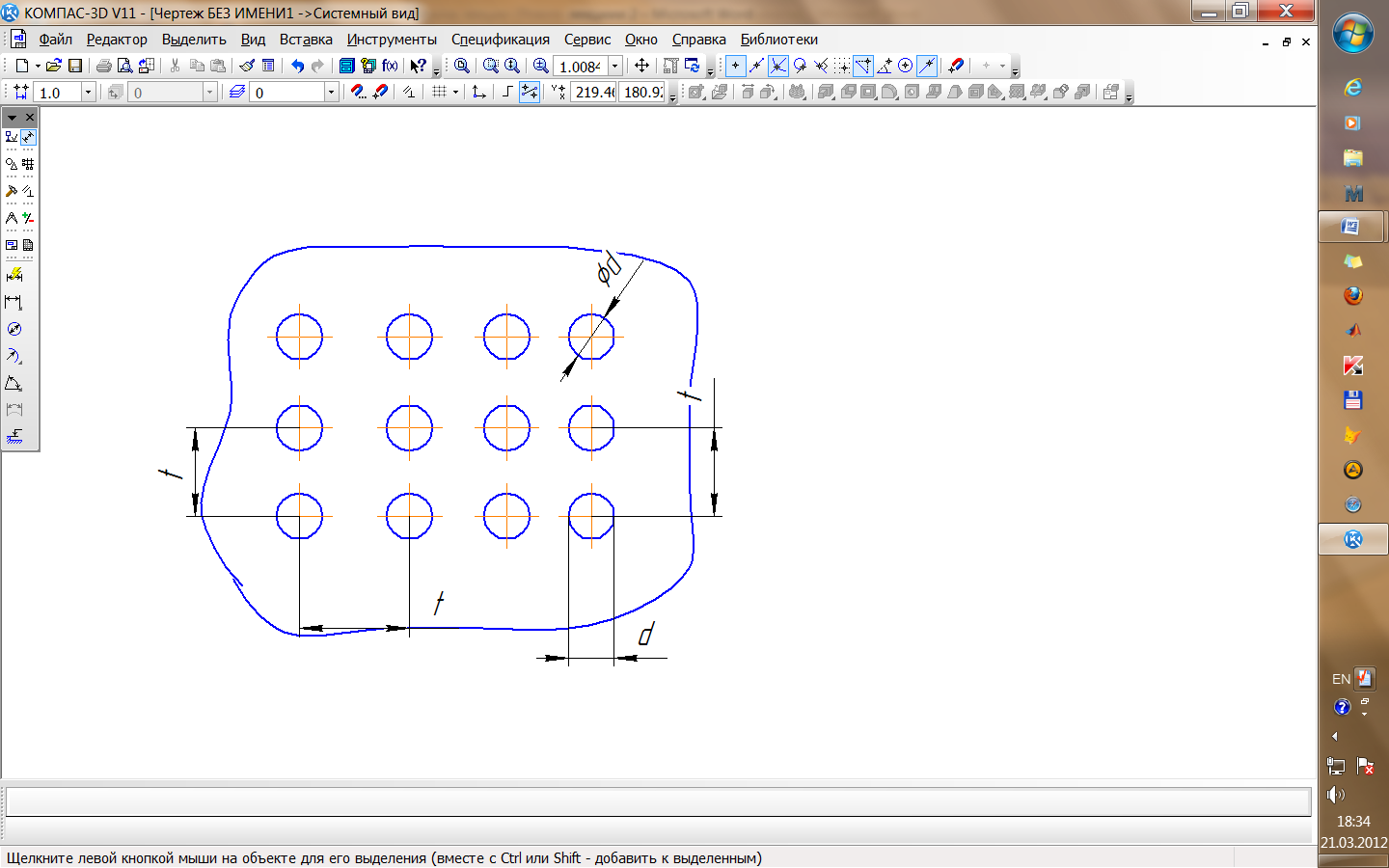

а) коридорное расположение отверстий одного диаметра равном расстоянии.

При таком расположении коэффициент прочности:

- в продольном направлении:

(1)

(1)

- в поперечном направлении:

(2)

(2)

В качестве расчетного сечения  принимается меньшее из значений, полученных по формулам (1) и (2).

принимается меньшее из значений, полученных по формулам (1) и (2).

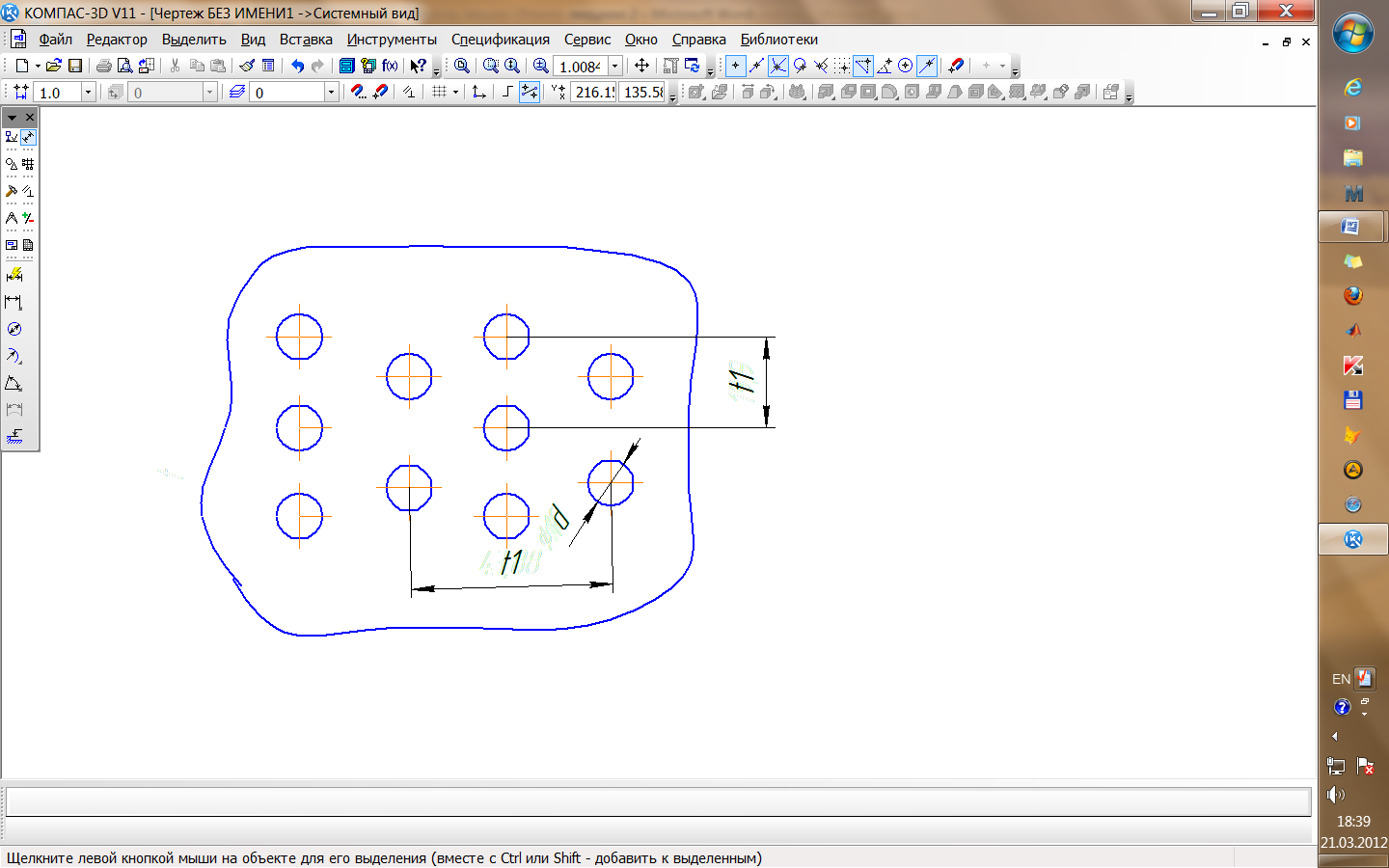

б) шахматное расположение отверстий одного диаметра:

В этом случаи  рассчитывается по тем же формулам.

рассчитывается по тем же формулам.

Если отверстия чередуется по величине диаметров, то вместо d можно брать среднеарифметическое значение чередующихся диаметров.

Рассмотрим еще один случай, когда единичные неукрепленные отверстия разного диаметра и на разных расстояниях друг от друга расположены на одной образующей.

В этом случаи коэффициент прочности  ,

,

где L - длина или высота цилиндрической обечайки;

– максимальная суммарная величина всех диаметров отверстий на одной образующий.

– максимальная суммарная величина всех диаметров отверстий на одной образующий.

В качестве расчётного φ принемается меньшее из значений, полученных по формулам (1) и (2).

Дата добавления: 2015-03-07; просмотров: 8071;