ПОЛУСФЕРИЧЕСКИЕ ДНИЩА.

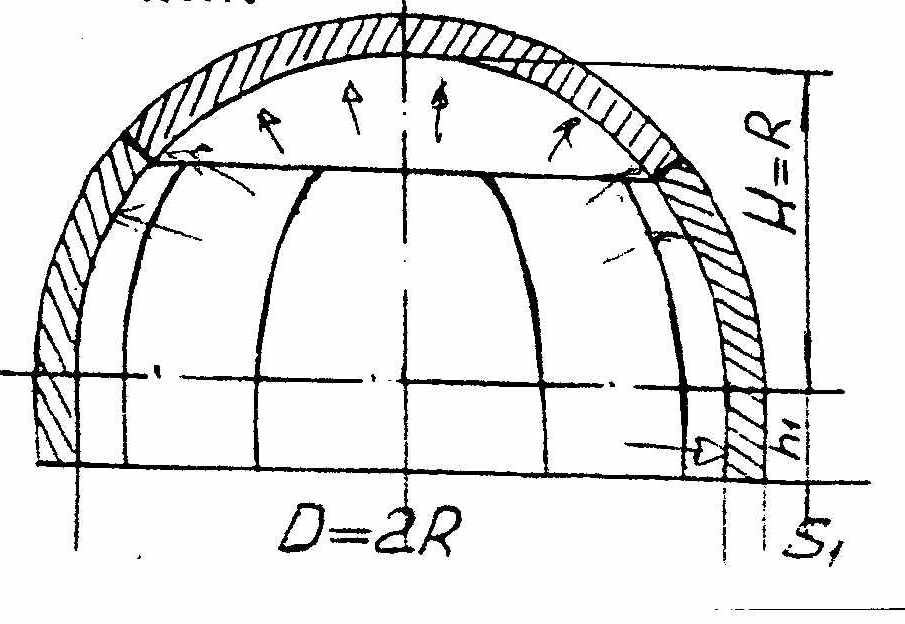

Полусферические днища (полушаровые) (рис.5.1б), выполненные в виде полусферы, наиболее выгодны в отношении использования материала. Они изготавливаются из нескольких частей сварными (из центрального сферического сегмента и шарового пояса, составленного из нескольких кусков выполненных в виде штампованных лепестков). Диаметр сегмента и части шарового пояса выбираются из рационального раскроя листа. Полусферические днища, согласно мембранной теории, хотя и получаются по расчёту более тонкими, чем стенки цилиндрической обечайки, но трудоёмки в изготовлении, обходятся дороже штампованных днищ и, кроме того, увеличивают длину (высоту) аппарата.

Сферические днища имеют смысл применять в аппаратах большого диаметра (свыше 4м), работающих под давлением.

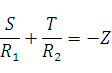

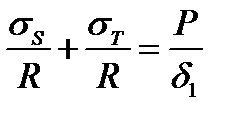

Расчет полусферического днища производят исходя из уравнения равновесия элемента (уравнение Лапласа, БТТО):

Для оболочки, нагруженным газовым давлением Р имеем:

-Z= P

и для сферы имеем :R1 = R2 = R

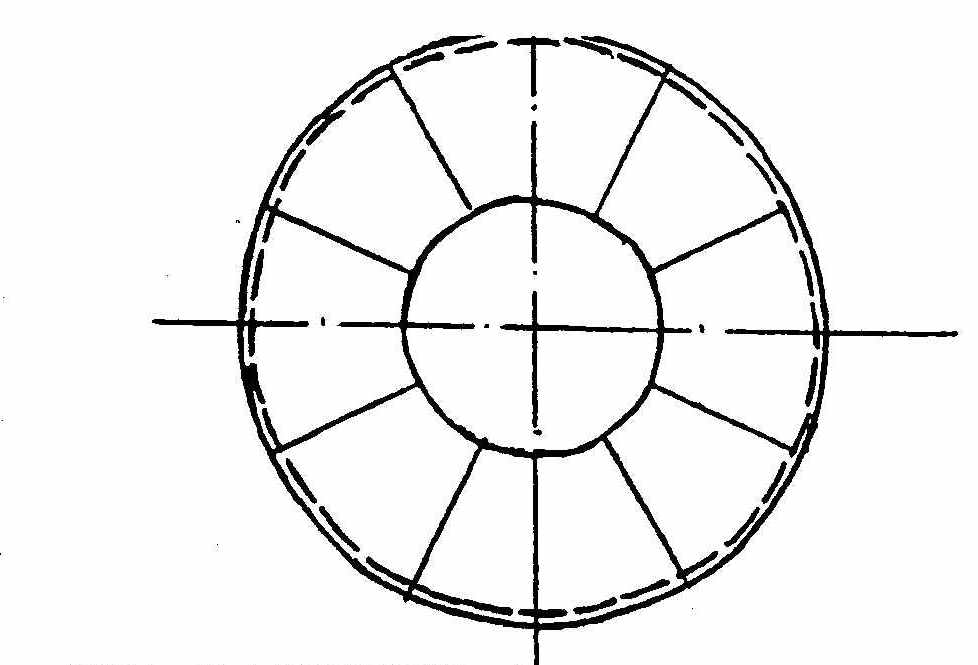

Выразим уравнение Лапласа через напряжения (см. БТТО):

но для сферы:σT = σS = σ , тогда получим :

где R – серединный радиус сферы;

δ1 - толщина стенки сферы .

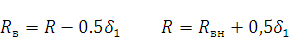

Перейдем от серединног радиуса сферы к внутреннему RB :

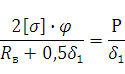

Выражая условие прочности [σ] ≥ σили точнее [σ]φ ≥ σи подставляя значеня R, получим:

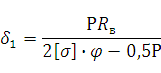

Найдем толщину стенки:

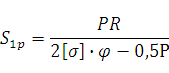

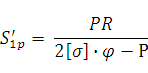

В ГОСТе 14249 – 89 расчетная толщина полусферического днища представлена в таком виде:

где S1p - расчётная толщина стенки полусферического днища;

Р – расчётное давление ;

φ – коэффициент прочности продольного сварного шва.

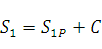

Исполнительная толщина полусферического днища равна:

Допускаемое внутреннее избыточное давление для полусферического днища следует расcчитывать по формуле:

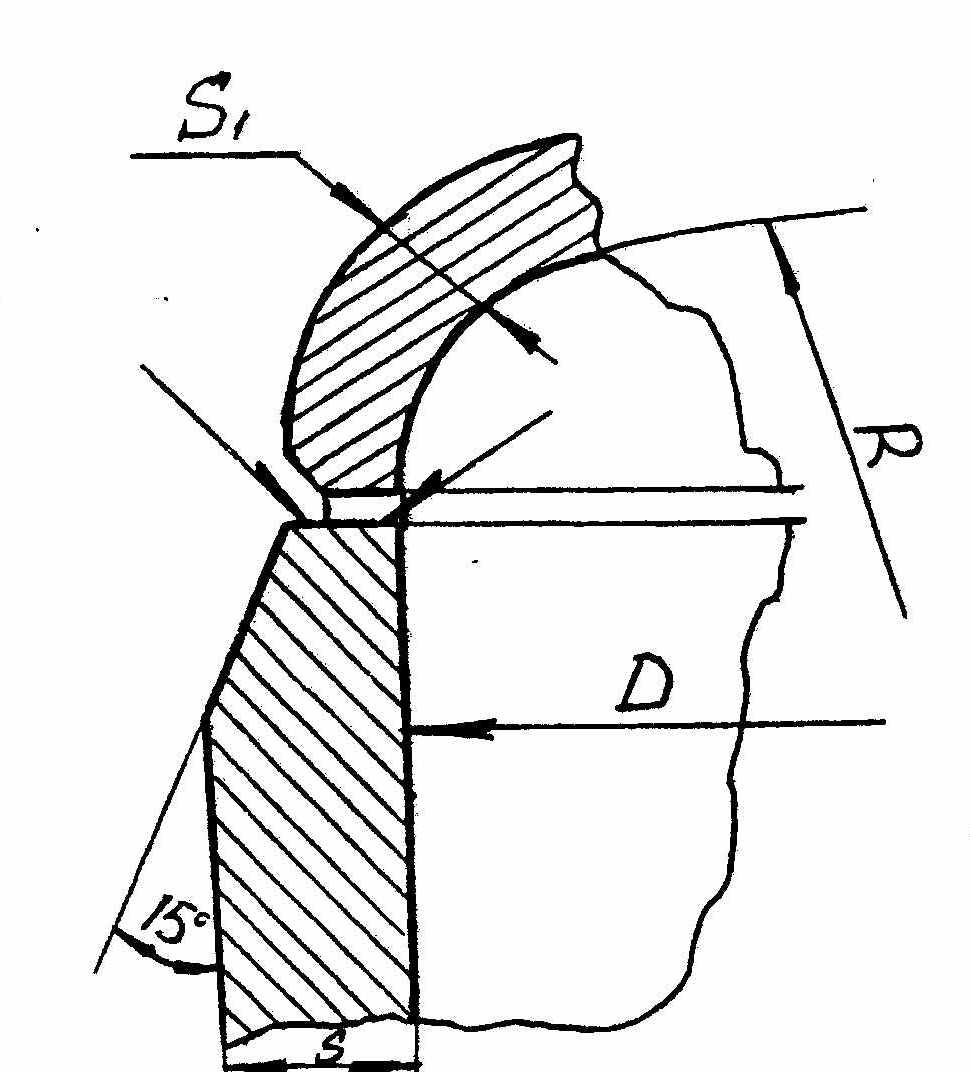

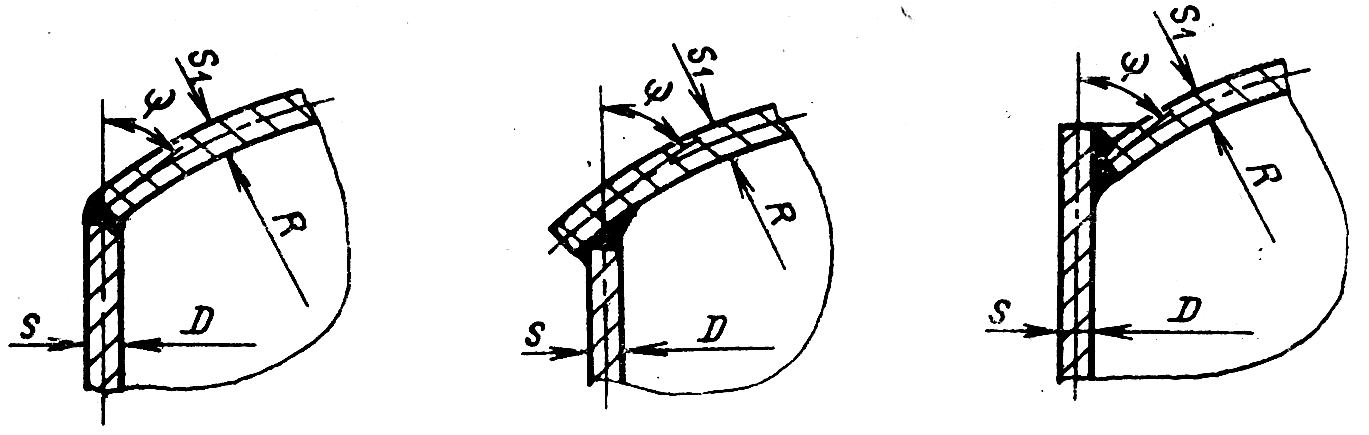

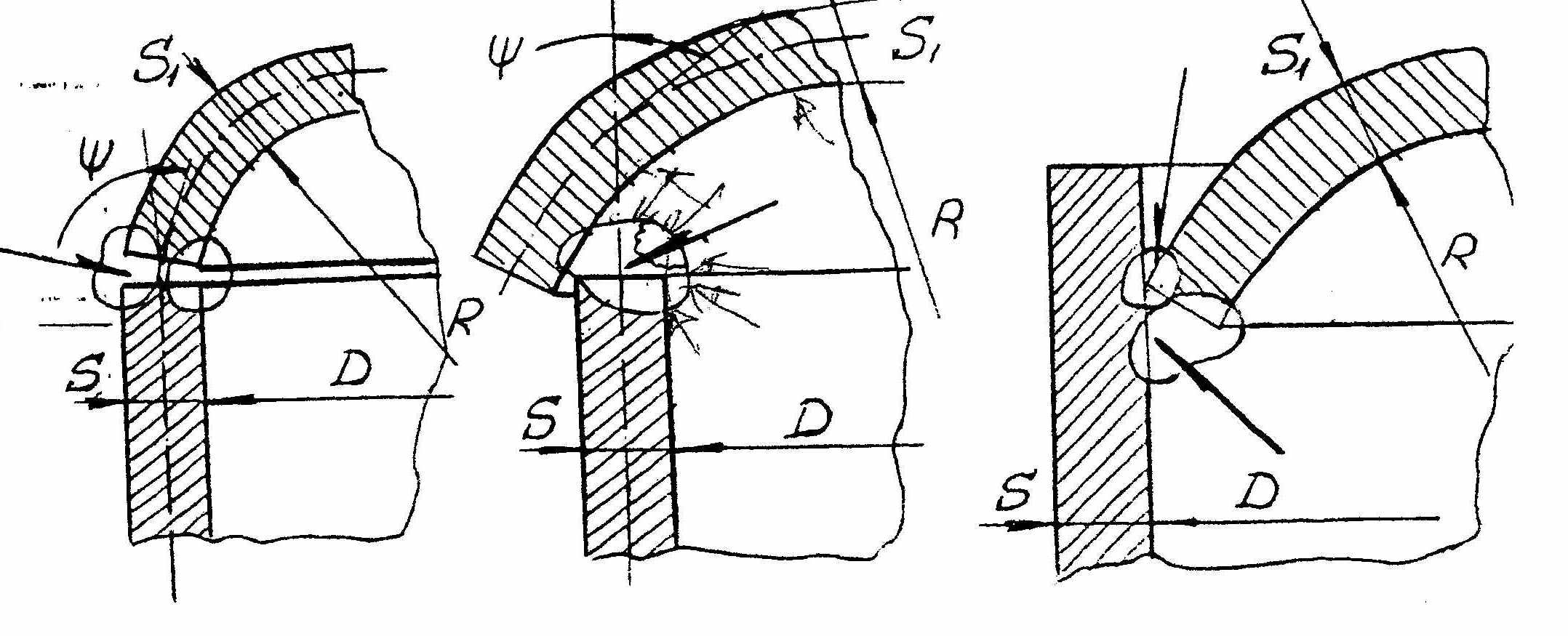

Если исполнительная толщина стенки полусферического днища принята меньшей, чем для цилиндрической части аппарата, то соединение днища с корпусом выполняется согласно рисунка:

Расчетные формулы применимы при условии:

0,002 ≤  и

и

Согласно МН 4704 – 63 стальные полусферические днища изготавливаются D = (3,6 - 12) м, с толщиной стенок 10 – 36мм.

5.3.СФЕРИЧЕСКИЕ НЕОТБОРТОВАННЫЕ ДНИЩА

Сферические неотбортованные днища (в виде сферического сегмента) применяются главным образом в аппаратах, работающих под наливом или при избыточном давления не более 0,07 МПа, а также в виде составных частей отъемных крышек в аппаратах, работающих под избыточным давлением до 1,6 МПа.

Сферические не отбортованные днища нормализованы и применяются: в аппаратах диаметром 3,6 – 12 м и толщиной стенки 10 – 36 мм.

Сферические не отбортованные днища малых диаметров изготавливаются штамповкой из листа, а при больших диаметрах – составными сварными по принципу полусферических.

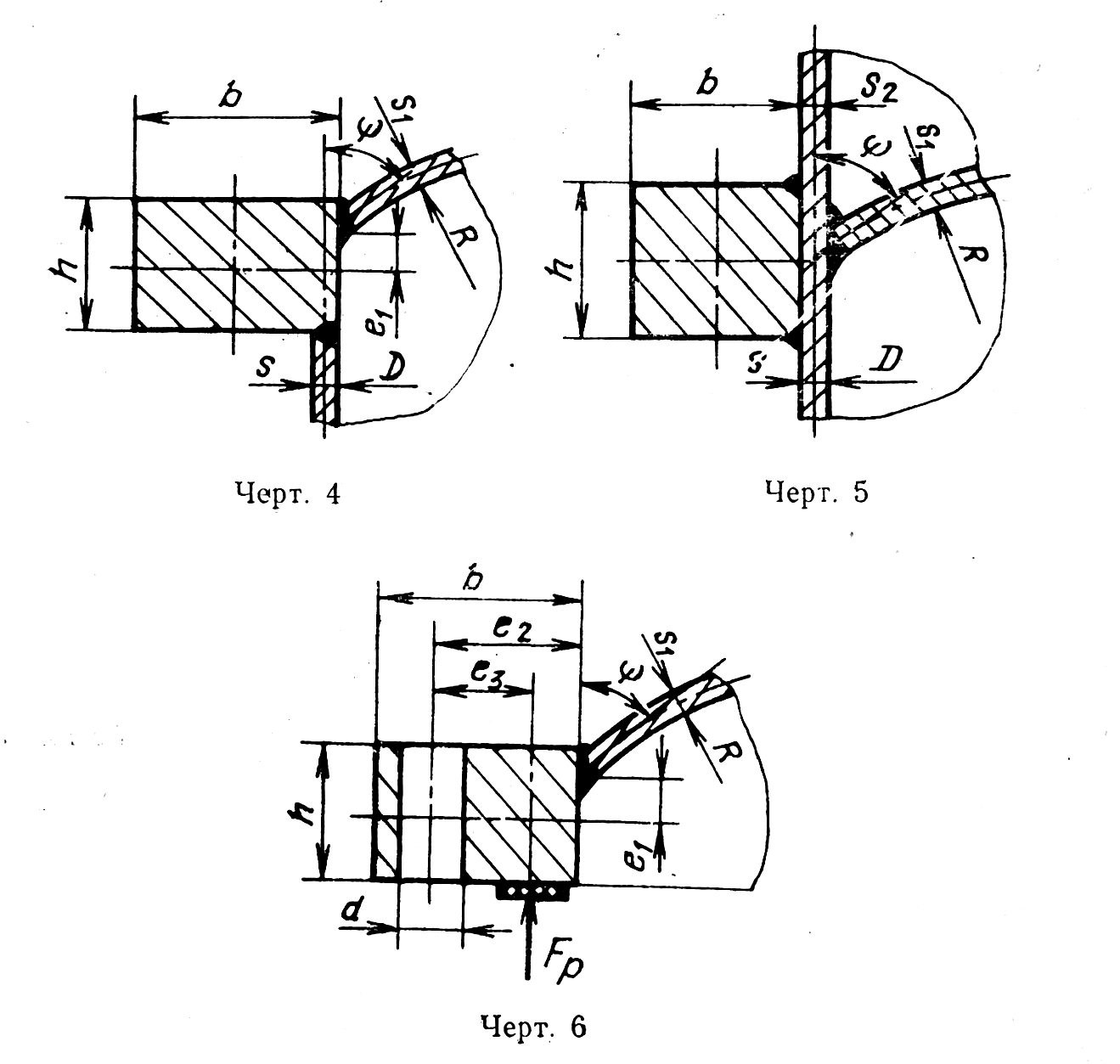

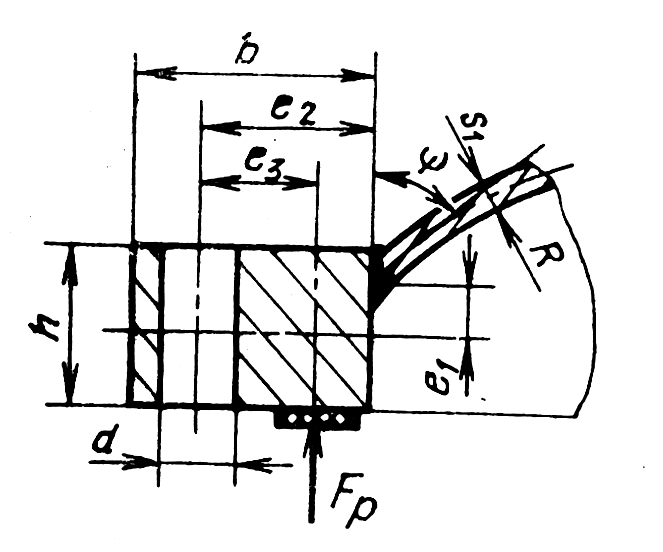

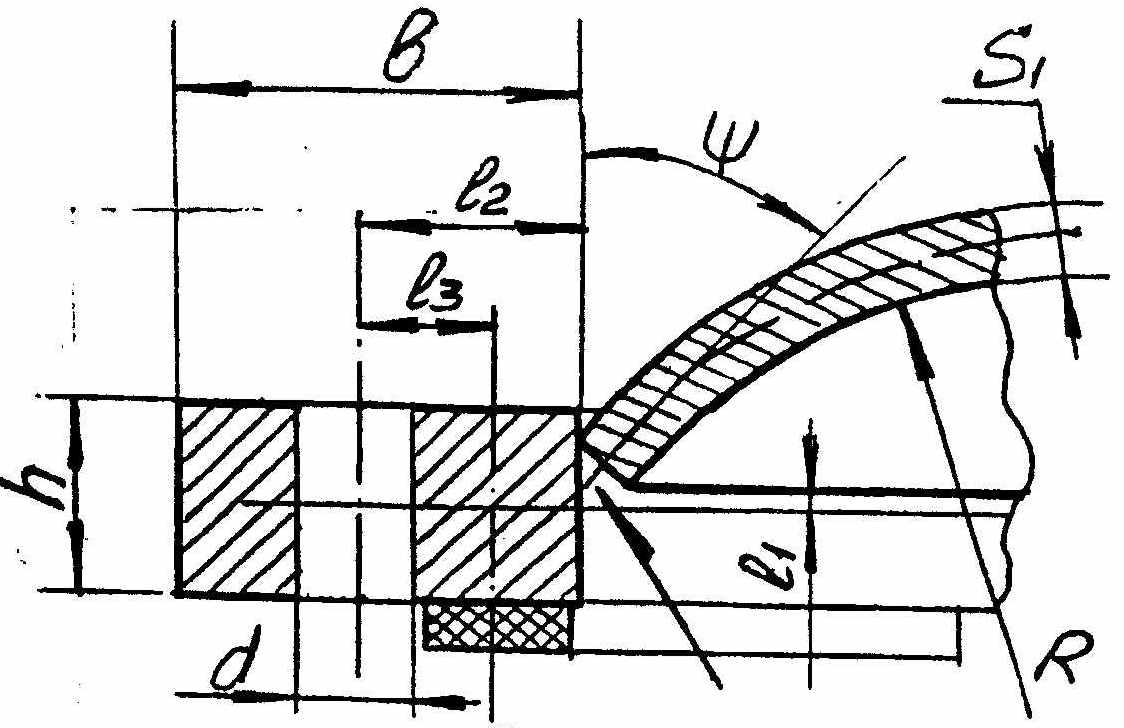

Некоторые конструкции соеденения неотбортованных сферических днищ с цилиндрической обечайкой на рисунке:

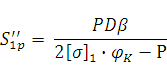

Расчет толщины стенки производится методом последовательных приближений по ГОСТ 25221 – 82 с последующим округлением до стандартной толщины листа. Предварительно толщину стенок определяют по формуле:

а затем по формуле:

где  - допускаемое напряжение для материала сферического сегмента при расчетной температуре, МПа;

- допускаемое напряжение для материала сферического сегмента при расчетной температуре, МПа;

- коэффициент прочности кальцевого сварного шва на краю для сферических днищ;

- коэффициент прочности кальцевого сварного шва на краю для сферических днищ;

– коэффициент, который определяется по специальной формуле см. ГОСТ 25221 – 82.

– коэффициент, который определяется по специальной формуле см. ГОСТ 25221 – 82.

В качестве расчетной толщины днища или крышки принимают больше из двух значений.

Исполнительная толщина стенки:

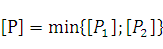

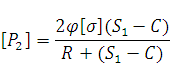

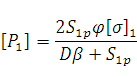

Допускаемое внутреннее избыточное давление:

где  – допускаемое избыточное давления из условия прочности центральной зоны:

– допускаемое избыточное давления из условия прочности центральной зоны:

– допускаемое избыточное давления из условия прочности краевой зоны:

– допускаемое избыточное давления из условия прочности краевой зоны:

Условие прочности [Р] ≥ Р. Если условие прочности не выполняются, то необходимо увеличить толщину стенки днища до выполнения условия .

Дата добавления: 2015-03-07; просмотров: 6320;