Вибір оптимального варіанту технологiчного процесу

При проектуваннi технологiчних процесiв може розроблятися кiлька варiантiв, з яких вибирають такий варiант, що за всiх iнших рiвних умов дає можливiсть виготовити деталь з найменшими витратами на її виробництво, з найменшою собiвартiстю, тобто оптимальний.

Вибiр варiантiв технологiчних процесiв здiйснюсться на основi зiставлення технологiчної собiвартостi. До її складу входять тiльки такi елементи, величина яких рiзна для варiантiв, що порівнюються.

При цьому всi витрати на виготовлення виробу треба подiлити на змінні (Взм), рiчний розмiр яких прямо пропорцiйно залежить вiд рiчного об’єму випуску виробу (Nрч), та умовно постійні витрати, розмiр яких не залежить вiд змiни об’єму виробництва.

До змінних належать такi витрати:

- на основнi матерiали за винятком відходiв;

- на паливо (для технологiчних цiлей);

- на рiзнi види енергiї (для технологiчних цiлей);

- на основну та додаткову заробiтну плату виробничих робiтникiв з вiдрахуваннями на соцiальнi цiлi;

- на експлуатацiю унiверсального технологiчного устаткування, на експлуатацiю iнструменту та унiверсального оснащения.

До умовно-постiйних належать такі витрати:

- на експлуатацiю устаткування. оснащення та iнструменту, спецiально сконструйованих для здiйснення технологiчного процесу за даним варiантом;

- на оплату пiдготовчо-завершального часу.

Загальна формула технологiчної собiвартостi для операцiї (i-j) має такий вигляд

Cтех=∑ Взм* N+∑ Вум.пт . (6.1)

Пiсля визначення технологiчної собiвартостi за двома варiантами процесу розраховують величину рiчного критичного об”єму продукції за кожною операцiєю

(6.2)

(6.2)

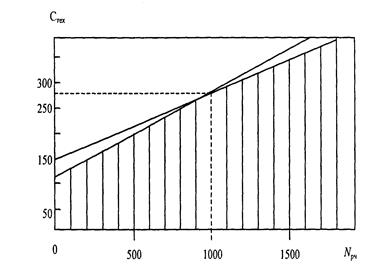

Якщо зiставлення варiантiв технологiчного процесу здiйснити графiчно, то буде очевидно, що критичним об’ємом виробництва продукцiї є абсциса точки перетину двох прямих з початковими ординатами Вум.пт1 та Вум.пт2, для кожного варiанта рiвняння його технологiчної собiвартостi.

Таким чином, визначення абсциси цiєї «критичної точки» є завершальним етапом технiко-економічних розрахункiв, якi встановлюють сфери найдоцiльнiшого застосування кожного з варiантiв, що зiставляються i якi обмежуються певним розмiром програм Nрч .

Наприклад, треба вибрати ресурсозберiгаючий технологiчний процес, який складасться з чотирьох операцiй, кожна з яких має два варiанти виконання (табл.6.1)

Таблиця 6.1 - Економічні параметри варіантів технології

| № п/п | Варіанти технології | Взм,грн/шт. | Вум.пт,грн/рік |

| Виготовлення паст 1 варіант 2 варіант | |||

| Трафаретний друк 1 варіант 2 варіант | |||

| Термообробка паст 1 варіант 2 варіант | |||

| Захист тонкоплівкових елементів 1 варіант 2 варіант |

Для першої операції

Nкр=(150000-1200000)/(150-120)=1000 шт.

Технологічна собівартість родукції на першій операції при об’ємі Nкр=1000 шт. становить

Стех1=150*1000+120000=270000грн.;

Стех1 =120*1000+150000=270000грн.;

Також визначають Nкр та Стех за варіантами на всіх операціях. На розрахункових даних будуємо графік зміни собівартості продукції і визначаємо зони з найменшими витратами.

Рисунок 6. 2 - Графік зміни технологічної собівартості за1 і 2 варіантами

Виходячи з заданої програми N=800 шт., вибираємо на першій операції 1 варіант, тому що N=800шт. менше Nкр =1000шт., що забезпечує нижчу собівартість продукції. Аналогічно діємо на всіх операціях.

Загальна технологiчна собiвартiсть продукцiї заданої програми становить:

Стех.заг=(150+150+120+250)*800+ +(120000+200000+250000+350000)=1456 тис.грн.

Собівартість одиниці продукції

Стех.од=1456000/800=1860 грн.

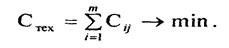

Якщо треба визначити економiчний технологiчний процес з бiльшої кiлькостi варiантiв (наприклад, з п’яти), тодi будується орiєнтовний граф, дуги якого являють собою технологiчнi операції. Для оцiнювання використання ресурсiв при можливих варiантах виготовлення деталей (виробу) вводиться цiльова функцiя Стех, тобто сума технологiчних собiвартостей за кожною з запрограмованих операцiй, з тим щоб їх сума була мінімальною

(6.3)

(6.3)

Визначити оптимальний варiант технологiчного процесу можна шляхом вибору маршруту в заданому орiєнтовному графi, що має мiнiмальну сумарну собiвартiсть

Показники ефективності технологічної підготовки виробництва такі:

- технологічності:

а) коефіцієнт уніфікації виробу

Ky = Nyн/N3aг, (6.4)

де Nyн- номенклатура уніфікованих деталей у виробі; N3aг- загальна номенклатура деталей у виробі;

б) коефіцієнт стандартизації виробу

Кст= Ncт/Nзаг", (6.5)

де NCT- номенклатура стандартних деталей у виробі, ДСТУ, СТП;

в) коефіцієнт наступності виробу

Кн= Nз/Nзаг, (6.6)

де N3 - номенклатура деталей, запозичених з раніше освоєних виробів;

г) узагальнений показник технологічності:

Kкнп=(Nyн+Nct+N3)/Nзаг=KCT+Ky+KH.; (6.7)

- використання матеріалів:

Ввм= Qд/Qзаг, (6.8)

де Qд –сумарна вага деталей у даній конструкції; Qзаг - норма витрати матеріалів на виріб (вага заготівель);

а) питома трудомісткість

Тпит=Тзаг/х, (6.9)

де х - основна експлуатаційна характеристика машини (продуктивність, вантажопідйомність, потужність, корисний об’єм);

б)питома фондомісткість

Фпит=Фбал/х; (6.10)

в) питома енергоємність

Епит=Зен/х, (6.11)

де Ззн - вартість усіх видів енергії, необхідної для виробництва

виробу;

г) питома собівартість

Суд=З/х. (6.12)

Новi технологiчнi процеси звичайно не вiдразу впроваджуються у виробництво, а спочатку перевiряються в експериментальних цехах, пiсля чого в основних цехах проводять налагодження. Перевірку i налагодження здiйснюють пiд час випуску пробних серiй пiд керiвництвом технологiв. При цьому перевiряють i коригують не тiльки запроектованi технологiчнi процеси, а й конструкцiї iнструментiв та пристроїв, а також зазначенi режими обробки, норми часу i розцiнки.

Експериментування у сферi технологiї має на метi пошук, а надалi вже освоєння нових, досконалiших технологiчних процесiв одержання заготовок, механiчної i термiчної обробки деталей,складання вузлiв i машин, а також продуктивнiших режимiв рiзання, зварювання та iн.

Документацiя з технологiчного процесу затверджусться головним iнженером заводу i поряд з конструкторською документацiсю с найважливiшим технiчним документом, вiдступ вiд якого (без вiдповiдного дозволу) є порушенням технологiчної дисциплiни.

Розроблення технологiчних процесiв супроводжується вибором методiв органiзацiї виробництва. За вимогами виконання технологiчних операцiй проектуються спецiальнi iнструменти, оснащення, обладнання з наступним їх виготовленням в iнструментальному цеху пiдприємства. При цьому передбачається максимальне використання наявного устаткування (з модернiзацiєю його в разi необхiдностi), а також оснащення та iнструменту.

На основi технологiчних маршрутiв руху деталей складаються плани цехiв i виробничих дiльниць, на яких даються в масштабi площi примiщень, розташування устаткування з урахуванням його умовної конфiгурацiї i специфiкацiї (номер, тип, модель, характеристика). Вiдповiдно до цих планiв у разi необхiдностi здiйснюється перестановка устаткування з його налагодженням на новi операцiї або реконструкцiя цехiв i будiвництво нових об’єктiв. Пiсля розмiщення устаткування в цехах виконуються вивiрення, налагодження i впровадження технологiчних процесiв безпосередньо на робочих мiсцях.

Для управлiння технологiчним процесом i наочностi сприйнятгя його маршруту розробляють технологiчну схему. На схемi символами позначають: найменування i номери цехiв, дiльниць, робочих мiсць; вiдомостi про застосування в технологiчному процесi дiючих на пiдприсмствi стандартiв пiдпри-ємства робочих i технологiчних iнструкцiй; операцiї i заходи щодо приймання, складування i транспортування вихiдної сировини, матерiалiв,з яких виготовляють вироби; операцiї обробки та контролю при обробцi; операцiї складання i контролю при складаннi; операції приймання (випробувань); операцiї транспортування та складувания готової продукцiї.

Для процесiв, що вже здiйснюються у виробництвi, доцiльно проаналiзувати запроектовану схему на вiдповiднiсть її реально iснуючiй. У разi наявностi розбiжностей провадиться їх обговорення. Кiнцевою метою аналiзу та обговорення є неухильне дотримання технологiчної схеми в реальних умовах виробництва. Схема затверджусться разом з технологiчною документацiсю на вирiб.

Технологiчний процес вважається впровадженим, якщо виготовлення деталей, збирання вузлiв i виробу в цiлому здiйснюють вiдповiдно до викладених у технологiчних картах вимог i за проектованих норм часу. Це оформляється актом упровадження технологiчного процесу, пiсля чого цех цiлком вiдповiдає за дотримання технологiчної дисциплiни.

Контрольні запитання:

1 .Як розрізняють складання ЗВТ відповідно до послідовності, обумовленої розділенням виробу на складові?

2. Як поділяють складання ЗВТ в залежності від характеру робіт?

3. З яких операцій складається електромонтажне складання?

4. В чому полягає різниця між концентрованим і диференційованим процесами складання?

5. На які методи поділяють складання в залежності від рівня взаємозамінності?

6. Що називають випробуванням ЗВТ? Яка його мета?

7. Які саме випробування ЗВТ проводять на різних їх життєвих циклах?

8. Які є види випробувань ЗВТ?

9. Які розділи має містити програма випробувань?

10. Яку інформацію має містити методика випробувань?

11. Поясніть структуру технологічного процесу.

12. Які дані є вихідними для проектування технологічних процесів?

13. Якими методами здійснюють технологічний процес залежно від виду виробництва?

14. Яку технологічну документацію розробляють при розробці технологічного процесу?

15. Що включає в себе технологічне відпрацювання конструкції?

16. За якими показниками проводять вибір оптимального варіанту технологічного процесу?

Дата добавления: 2015-03-07; просмотров: 3527;