Одноковшовые строительные экскаваторы 1 страница

Строительныминазывают одноковшовые универсальные экскаваторы с основными ковшами вместимостью 0,25...2,5 м3, оснащаемые различными видами сменного рабочего оборудования. Строительные экскаваторы предназначены для земляных работ в грунтах I...IV категорий. С помощью унифицированного сменного рабочего оборудования (до 40 видов) они могут выполнять также погрузочно-разгрузочные, монтажные, сваебойные, планировочные, зачистные и другие работы.

Основными частями строительных экскаваторов являются гусеничное или пневмоколесное ходовое устройство, поворотная платформа (с размещенными на ней силовой установкой, механизмами, системой управления и кабиной машиниста) и сменное рабочее оборудование. Поворотная платформа опирается на ходовое устройство через унифицированный роликовый опорно-поворотный круг и может поворачиваться относительно него в горизонтальной плоскости.

Рабочий цикл одноковшового экскаватора при разработке грунтов состоит из следующих последовательно выполняемых операций: копание грунта (заполнение ковша грунтом), подъем ковша с грунтом из забоя, поворот ковша к месту разгрузки, разгрузка грунта из ковша в отвал или в транспортные средства, поворот порожнего ковша к забою и опускание его в исходное положение для следующей операции копания. В процессе работы отдельные операции цикла можно совмещать (например, подъем или опускание ковша с поворотом его в забой), что позволяет сокращать продолжительность цикла.

Классификация. Одноковшовые строительные экскаваторы классифицируют по следующим признакам: по типу ходового устройства – на гусеничные с нормальной и увеличенной опорной поверхностью гусениц, пневмоколесные, на специальном шасси автомобильного типа, на шасси грузового автомобиля или трактора; по типу привода – с одномоторным (механическим и гидромеханическим) и многомоторным (гидравлическим и электрическим) приводом; по исполнению опорно-поворотного устройства – на полноповоротные (угол поворота рабочего оборудования в плане не ограничен) и неполноповоротные (угол поворота рабочего оборудования в плане ограничен 270°); по способу подвески рабочего оборудования – с гибкой подвеской на канатных полиспастах и с жесткой подвеской с помощью гидроцилиндров; по виду исполнения рабочего оборудования – с шарнирно-рычажным и телескопическим рабочим оборудованием.

Кроме перечисленных признаков строительные экскаваторы различаются между собой размерами, массой, мощностью и вместимостью ковшей.

К основным параметрам одноковшовых экскаваторов относятся: вместимость ковша, продолжительность рабочего цикла, радиусы копания и выгрузки, высота и глубина копания, высота нагрузки, преодолеваемый экскаватором уклон пути, конструктивная и эксплуатационная массы машины, среднее давление на грунт у гусеничных машин и нагрузка на одно ходовое колесо у пневмоколесных, колея и база ходового устройства.

Индексация. В индексе одноковшовых строительных экскаваторов, выпущенных до 1971г., указываются номинальная для данной модели вместимость основного ковша, порядковый номер модели и модернизации. Например, Э-652Б — экскаватор с основным ковшом вместимостью 0,65 м3, модель 2, прошедшая вторую модернизацию.

Действующая система индексации по ГОСТ 17343-83* предусматривает следующую структуру индекса (рис. 15), дающего более полную характеристику эксплуатационных возможностей машины. Буквы ЭО означают – экскаватор одноковшовый универсальный.

Четыре основные цифры индекса последовательно означают: размерную группу машины, тип ходового устройства, конструктивное исполнение рабочего оборудования (вид подвески) и порядковый номер данной модели. Восемь размерных групп экскаваторов обозначаются цифрами с 1 по 8. Размер экскаватора характеризуют масса машины и мощность основного двигателя, а также геометрическая вместимость основного ковша.

В настоящее время серийно выпускаются экскаваторы 2...6-й размерных групп. В стандартах на экскаваторы для каждой размерной группы обычно приводятся несколько вместимостей ковшей – основного и сменных повышенной вместимости, причем для последних предусмотрены меньшие линейные параметры и более слабые грунты, чем при работе с основным ковшом. Основным считается ковш, которым экскаватор может разрабатывать грунт IV категории на максимальных линейных рабочих параметрах (глубина и радиус копания, радиус и высота выгрузки и т. п.). Вместимость основных ковшей экскаваторов составляет: для 2-й размерной группы — 0,25...0,28м3, 3-й — 0,4...0,65м3, 4-й — 0,65...1,0м3, 5-й— 1,0...1,6м3, 6-й— 1,6...2,5м3, 7-й — 2,5...4,0м3.

Тип ходового устройства указывается цифрами с 1 по 9. Цифра 1 означает гусеничное ходовое устройство (Г), 2 – гусеничное уширенное (ГУ), 3 – пневмоколесное (П), 4 – специальное шасси автомобильного типа (СШ), 5 – шасси грузового автомобиля (А), 6 – шасси серийного трактора (Тр), 7 – прицепное ходовое устройство (Пр) 8, 9 – резерв. Конструктивное исполнение рабочего оборудования указывается цифрами 1 (с гибкой подвеской), 2 (с жесткой подвеской), 3 (телескопическое). Последняя цифра индекса означает порядковый номер модели экскаватора. Первая из дополнительных букв после цифрового индекса (А, Б, В и т. д.) означает порядковую модернизацию данной машины, последующие — вид специального климатического исполнения (С или ХЛ – северное, Τ – тропическое, ТВ – для работы на влажных тропиках).

Рис. 15. Структура индексов одноковшовых универсальных экскаваторов

Например, индекс ЭО-5123ХЛ расшифровывается так: экскаватор одноковшовый универсальный, 5-й размерной группы, на гусеничном ходовом устройстве, с жесткой подвеской рабочего оборудования, третья модель в северном исполнении. Экскаватор оборудуется основным ковшом вместимостью 1,0м3, соответствующим 5-й размерной группе, и сменными вместимостью 1,25 и 1,6м3.

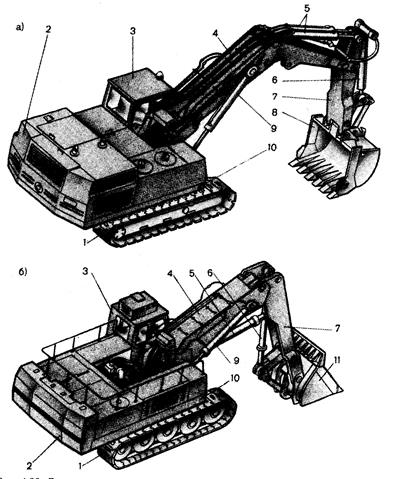

Экскаваторы с гибкой подвеской рабочего оборудования выпускаются в соответствии с ГОСТ 17343-83* и представляют собой полноповоротные машины (рис. 16) с одномоторным и многомоторным (дизель-электрическим) приводом. На поворотной платформе таких машин смонтирована двуногая опорная стойка, несущая стрелоподъемный полиспаст. Промышленность выпускает строительные экскаваторы с одномоторным приводом 3...5 размерных групп, с многомоторным приводом – 6-й размерной группы.

Рис. 16. Строительные полноприводные экскаваторы с механическим приводом и гибкой подвеской рабочего оборудования:

а-пневмоколесный ЭО-3311Д; б-гусеничный ЭО4112;

1-пневмоколесное ходовое устройство2-поворотная платформа; 3-двуногая стойка;

4-стрелоподъемный канат; 5-передняя стойка; 6-кабина машиниста; 8-стрела; 9-рукоять; 10-ковш обратной лопаты; 11-тяговый канат; 12-опорно-поворотное устройство;

13-гусинечное ходовое устройство

Основными видами сменного рабочего оборудования таких экскаваторов являются прямая и обратная лопаты, драглайн, грейфер и кран. Кроме указанных видов экскаваторы оснащаются также оборудованием для погружения свай и шпунта, планировки и зачистки площадок и откосов, засыпки траншей, корчевания пней, рыхления мерзлых и скальных грунтов, взламывания дорожных покрытий, разрушения старых фундаментов зданий и стен и т. п.

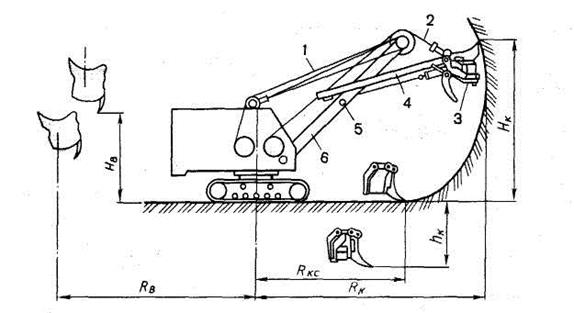

Экскаватор с рабочим оборудованием прямой лопаты (рис. 17) разрабатывает грунт в забое, расположенном выше уровня стоянки машины. В комплект оборудования прямой лопаты входят стрела 6, рукоять 4 с седловым подшипником, ковш 3 с открывающимся днищем, напорный механизм 5 (у экскаваторов 3-й размерной группы напорный механизм отсутствует), полиспасты 1 и 2 подъема стрелы и ковша. Наполнение ковша происходит при подъеме его полиспастом 2 и выдвижении рукояти в сторону забоя напорным механизмом, регулирующим толщину стружки. Выгрузка ковша осуществляется открыванием его днища.

Рис. 17. Экскаватор с оборудованием прямой лопаты

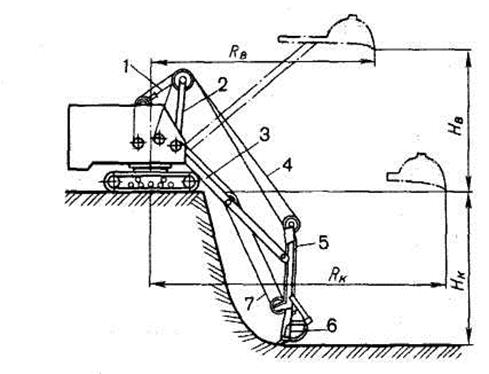

Рис. 18. Экскаватор с оборудованием обратной лопаты

Экскаватор с оборудованием обратной лопаты (рис. 18) предназначается для рытья траншей и небольших котлованов, расположенных ниже уровня его стоянки. Рабочее оборудование обратной лопаты состоит из ковша 6, рукояти 5, стрелы 3, передней стойки 2 и полиспастов: тягового 7, подъемного 4 и стрелового 1 (для удержания передней стойки). Наполнение ковша, врезаемого в грунт под действием веса рабочего оборудования, происходит при подтягивании его к экскаватору тяговым полиспастом 7 и одновременном ослаблении натяжения подъемного полиспаста 4. Выгрузка грунта из ковша осуществляется поворотом рукояти от забоя при ослаблении тягового полиспаста и подъеме рабочего оборудования подъемным полиспастом.

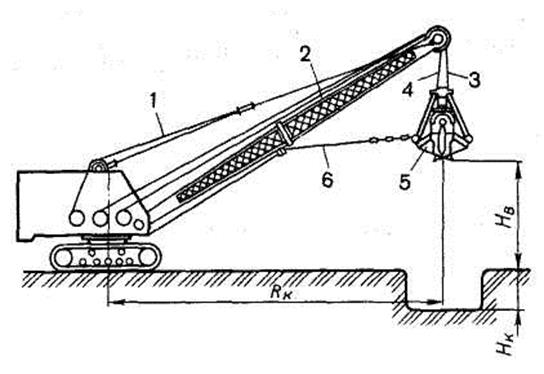

Экскаватор с оборудованием драглайна (рис. 19) разрабатывает грунт ниже уровня своей стоянки и применяется для рытья котлованов, водоемов и траншей, а также для разработки различных выемок под водой. Сменное рабочее оборудование драглайна включает удлиненную решетчатую стрелу 2, специальный ковш совкового типа 4 с подъемными и тяговыми цепями, стрелоподъемный полиспаст 1, подъемный 3, тяговый 6 и разгрузочный (опрокидный) 5 канаты и механизм наводки (систему направляющих блоков 7), тягового каната. Наполнение ковша, прижимаемого к забою собственным весом, происходит при подтягивании его к экскаватору тяговым канатом 6. Выгрузка поднятого на необходимую высоту ковша осуществляется путем его поворота при ослаблении натяжения тягового и опрокидного канатов.

Рис. 19. Экскаватор с оборудованием драглайна

Рис. 20. Экскаватор с грейферным оборудованием

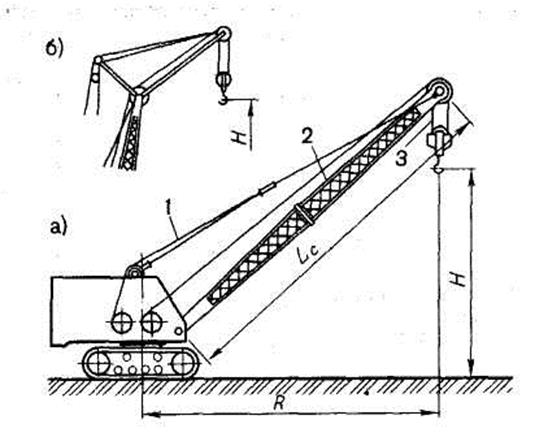

Рис. 21. Экскаватор с крановым оборудованием

Экскаватор с грейферным оборудованием (рис. 20) применяют при погрузке и выгрузке сыпучих и мелкокусковых материалов, очистке траншей и котлованов от обрушившегося грунта и снега, для рытья колодцев и узких глубоких котлованов в легких грунтах, а также для рытья траншей под водой. Грейферное оборудование включает удлиненную решетчатую стрелу 2, стрелоподъемный полиспаст 1, двухчелюстной грейферный ковш 5, подъемный 3 и замыкающий 4 канаты. Наполнение ковша происходит в результате смыкания его челюстей при натяжении замыкающего и ослаблении подъемного канатов. Разгрузка ковша осуществляется при ослаблении замыкающего каната. Для предотвращения раскачивания ковша служит канат 6.

Экскаватор с крановым оборудованием – экскаватор-кран (рис. 21, а, б) используют на различных монтажных и погрузочно-разгрузочных работах. В комплект кранового оборудования входят удлиненная решетчатая стрела 2, стрелоподъемный 1 и грузовой 3 полиспасты, крюковая подвеска или специальные устройства для захвата грузов.

Лекция 7. Исполнительные механизмы экскаваторов

Для осуществления рабочего процесса каждый экскаватор с одномоторным приводом имеет следующие исполнительные механизмы: главную лебедку, приводящую в действие рабочий орган при копании, стрелоподъемную лебедку для изменения угла наклона стрелы, механизм поворота платформы с рабочим оборудованием вокруг вертикальной оси, механизм передвижения, реверсивный механизм (реверс) для изменения направления движения исполнительных механизмов. Для работы с обратной лопатой, драглайном и грейфером главная лебедка имеет два канатных барабана – подъемный для подъема ковша, и тяговый для подтягивания ковшей обратной лопаты и драглайна, замыкания челюстей грейфера. При крановом оборудовании используют один подъемный барабан для подъема крюковой подвески. При работе с прямой лопатой тяговый барабан главной лебедки заменяется звездочкой цепной передачи, приводящей в действие напорный механизм для выдвижения (напора) и втягивания (возврата) рукояти с ковшом. Оба барабана лебедки свободно сидят на валу главной трансмиссии экскаватора, постоянно вращаемой двигателем, и плавно подключаются к ней индивидуальными ленточными фрикционными муфтами с пневматическим или гидравлическим управлением. Торможение барабанов обеспечивается управляемыми ленточными тормозами.

Назначение и устройство механизмов подъема стрелы, поворота платформы и передвижения экскаватора такие же, как у полноповоротных стреловых самоходных кранов с одномоторным приводом.

В состав кинематических схем экскаваторов с механическим приводом входят главная муфта (обычно фрикционная одно- или многодисковая) и главная трансмиссия, валы которой получают постоянное вращение от дизеля при включении главной муфты. Вместо главной муфты может быть установлен гидротрансформатор, позволяющий автоматически регулировать скорость рабочего органа в зависимости от действующей на него внешней нагрузки и предохраняющий двигатель и трансмиссию от перегрузок при внезапном стопорении рабочего органа. Вместе с валами главной трансмиссии вращаются жестко соединенные с ними детали – зубчатые колеса, передающие вращение от одного вала трансмиссии к другому, и ведущие элементы муфт, с помощью которых осуществляется подключение исполнительных механизмов к главной трансмиссии.

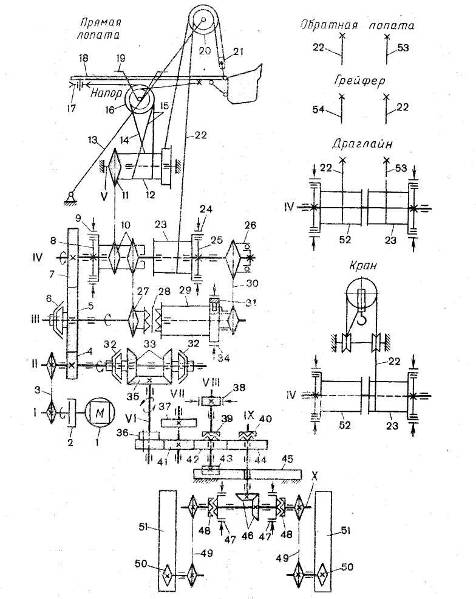

Рассмотрим в качестве примера кинематическую схему экскаваторов 4-й размерной группы Э-652Б, ЭО-4111В и ЭО-4112 (рис. 22).

Привод всех механизмов экскаватора осуществляется от дизеля 1. При включении главной фрикционной муфты сцепления 2 получают постоянное вращение элементы главной трансмиссии – четырехрядная цепная передача 3, шестерни 4, 5, 7, валы I, II, IV и жестко связанные с ними ведущие шкивы двухконусных фрикционных муфт 32 реверсивного механизма и 6 включения промежуточного вала III, а также ленты ленточных фрикционных муфт 8 и 25 включения барабанов главной лебедки. Для наполнения ковша прямой лопаты осуществляют подъем и выдвижение (напор) ковша с рукоятью, подключив к главной трансмиссии сдвоенные ведущие звездочки 10 напорного механизма и подъемный барабан 23 главной лебедки. Барабан 23 соединяется с валом IV ленточным фрикционом 25. Навиваемый на барабан подъемный канат 22 образует с головными блоками 20 стрелы 13 и блоком 21 ковша двукратный полиспаст, подтягивающий ковш к оголовку стрелы.

Рис. 22. Кинематическая схема экскаватора 652Б, ЭО-4111, ЭО-4112

Для остановки ковша и удержания его в заданном положении выключают фрикцион 25 и одновременно включают ленточный тормоз 24, которым регулируют также скорость опускания ковша, движущегося под действием собственного веса. Напорное движение ковша осуществляют включением ленточного фрикциона 8. При этом получают вращение сдвоенные звездочки 10, одна из которых соединена однорядной цепью со звездочкой 11 напорного барабана 12 на валу V, а другая – цепью со звездочкой 27 на промежуточном валу III. На вращающийся напорный барабан навиваются две ветви напорного каната 15 (а возвратный канат 14 с него свивается), огибающего направляющие блоки 16 седлового подшипника 19 и уравнительный блок 17 на конце рукояти 18, в результате чего рукоять с ковшом выдвигаются, осуществляя напор. Торможение напорного механизма обеспечивается ленточным тормозом 9. Для возврата (втягивания) рукояти с ковшом включают двуконусную фрикционную муфту 6 с одновременным выключением ленточных муфты 8 и тормоза 9, в результате чего получает вращение звездочка 27, жестко соединяемая при копании с валом III кулачковой муфтой 28.

От звездочки 27 передается движение в обратном направлении блоку звездочек 10 и напорному барабану 12. На последний будет навиваться возвратный канат 14, втягивающий рукоять с ковшом. Для подъема стрелы соединяют с главной трансмиссией стрелоподъемный барабан 29 последовательным включением двух муфт – кулачковой 28 (смещением вправо), жестко закрепляющей барабан 29 на промежуточном валу III, и конусной фрикционной 6. На барабан навивается канат стрелоподъемного полиспаста. Подъем стрелы прекращается выключением муфты 6 и включением ленточного тормоза 34, удерживающего стрелу от свободного опускания. Надежное удержание поднятой стрелы в процессе работы экскаватора обеспечивается храповым остановом 31, смонтированным на стрелоподъемном барабане. Опускание стрелы осуществляется в режиме работы двигателя машины при выключенной муфте 28. Скорость опускания стрелы ограничивается обгонной муфтой 26 на валу IV, связанной со стрелоподъемным барабаном цепной передачей 30. Механизмы поворотного и ходового устройства экскаватора приводятся в действие от вертикального вала VI реверсивного механизма с коническими шестернями 33 и 35 и двумя двуконусными фрикционными муфтами 32. При включении одной из муфт осуществляется реверсирование вала VI и соответственно изменение направления вращения платформы или передвижения машины. От вала VI вращение передается валу VII и шестерням 42 и 44, свободно вращающимся на вертикальных поворотном VIII и ходовом IX валах.

Поворот платформы с рабочим оборудованием осуществляется при включении одной из муфт реверса – кулачковой муфты 39, жестко соединяющей шестерню 42 с валом VIII, и обкатывании шестерни 43 внутри зубчатого венца 45, жестко прикрепленного к ходовой раме. Торможение поворотной платформы и фиксирование ее в заданном положении обеспечиваются ленточным тормозом 38.

Движение ходовому механизму экскаватора сообщается при включении одной из муфт реверса и кулачковой муфты 40 (муфта 39 при этом автоматически выключается), жестко соединяющей шестерню 44 с валом IX. От вала IX вращение передается через пару конических шестерен 46 горизонтальному ходовому валу X, состоящему из трех частей, соединяемых между собой двумя кулачковыми муфтами 48. При одновременном включении муфт приводятся в движение через цепные передачи 49 обе ведущие звездочки 50 гусениц 51, обеспечивая прямолинейное движение экскаватора. Для поворота экскаватора отключают от трансмиссии одну из звездочек 50 выключением соответствующей муфты 48. При этом машина поворачивается относительно отключенной гусеницы. Торможение гусениц осуществляется ленточными тормозами 47, сблокированными с муфтами 48. Неподвижность ходового устройства при работе экскаватора обеспечивается двусторонним управляемым стопором.

Скорость поворота платформы и передвижения машины изменяют попеременным введением в зацепление с зубчатыми колесами 37 и 41 блок-шестерни 36. Меньшую скорость поворота используют при работе с грейфером, драглайном и крановым оборудованием, большую — с прямой и обратной лопатой. Смену различных видов рабочего оборудования производят непосредственно на строительной площадке. При замене оборудования прямой лопаты на блок звездочек 10 главной лебедки устанавливают состоящий из двух половинок барабан 52. При крановом оборудовании на барабане 23 закрепляют подъемный канат 22. При оборудовании драглайна на барабане 52 закрепляют подъемный 22, а на барабане 23 — тяговый 53 канаты. При грейферном оборудовании на барабане 22 закрепляют подъемный канат 23, а на барабане 52 замыкающий канат 54.

Управление всеми основными механизмами экскаватора — пневматическое.

Вспомогательные механизмы (кулачковые муфты включения валов поворотного и ходового механизмов, переключения скоростей, включения лебедки подъема стрелы и главной муфты), включаемые реже, имеют рычажное управление.

Выпуск строительных экскаваторов с одномоторным приводом постоянно сокращается, и они в перспективе будут полностью заменены более совершенными и производительными гидравлическими машинами.

Одноковшовые экскаваторы с гидравлическим приводом представляют собой многомоторные полно- и неполноповоротные машины с жесткой подвеской рабочего оборудования, у которых для передачи мощности от двигателя к рабочим механизмам используется гидравлический объемный привод. Параметры гидравлических экскаваторов регламентированы ГОСТ 22894-77* «Экскаваторы одноковшовые универсальные гидравлические. Технические условия». По сравнению с механическими гидравлические экскаваторы имеют более широкую номенклатуру сменных рабочих органов, число которых постоянно растет, большее количество основных и вспомогательных движений рабочего оборудования, что значительно расширяет их технологические возможности и обеспечивает высокий уровень механизации земляных работ, особенно в стесненных условиях. В настоящее время более 80 % выпускаемых одноковшовых строительных экскаваторов являются гидравлическими.

Гидравлический привод позволяет: значительно упростить кинематику трансмиссии и рабочего оборудования; расширить номенклатуру сменного рабочего оборудования; уменьшить габариты машины; рационально совмещать рабочие операции; максимально использовать мощность силовой установки; повысить мобильность и универсальность машин и улучшить качество выполняемых работ, сообщать сменным рабочим органам движения, позволяющие выполнять земляные работы в труднодоступных местах; обеспечивать плавность движения и точную ориентацию рабочего органа; реализовать большие (в 1,5...2 раза) усилия копания; повысить производительность машин в среднем на 30...35 %; улучшить условия труда машиниста.

Различают гидравлические экскаваторы с шарнирно-рычажным и телескопическим рабочим оборудованием, для удержания и приведения в действие которого используют жесткие связи – гидравлические цилиндры. Основными рабочими движениями шарнирно-рычажного оборудования являются изменение угла наклона стрелы, поворот рукояти с ковшом относительно стрелы и поворот ковша относительно рукояти, телескопического — выдвижение – втягивание телескопической стрелы.

Гидравлические экскаваторы с шарнирно-рычажным рабочим оборудованием серийно выпускаются 2...6-й размерных групп и, за исключением экскаваторов 2-й размерной группы, выполнены полноповоротными.

Неполноповоротные гидравлические универсальные экскаваторы монтируются на базе серийных пневмоколесных тракторов класса 1,4. Они представляют собой мобильные малогабаритные землеройные машины с экскаваторным и бульдозерным оборудованием для выполнения земляных (в грунтах I…III категорий) и погрузочных работ небольших объемов на рассредоточенных объектах. Наиболее эффективно такие экскаваторы применяются в стесненных условиях.

Базовой моделью неполноповоротных экскаваторов является экскаватор ЭО-2621В, имеющий ряд модификаций. Так, например, экскаватор ЭО-2621В-2 отличается отЭО-2621В увеличенной глубиной копания, усовершенствованным управлением и большим количеством сменных видов рабочего оборудования (22 вида).

Основным рабочим органом ненолноповоротных экскаваторов служит унифицированный ковш 2 (рис. 23) прямой и обратной лопат вместимостью 0,28 м3, входящий вместе со стрелой 5, рукоятью 3 и гидроцилиндрами 4, 6, 7 подъема стрелы, поворота рукояти и ковша в комплект экскаваторного оборудования машины. Это оборудование монтируется на поворотной колонне, установленной на усиленной раме 10 базового трактора 8. Поворот колонны с рабочим оборудованием вокруг вертикальной оси в плане на 180° обеспечивается цепным поворотным механизмом, состоящим из двух попеременно работающих гидроцилиндров, втулочно-роликовой цепи и звездочки, жестко закрепленной на валу поворотной колонны. Экскаватор ЭО-2621В-3 – имеет реечный механизм поворота.

Рис. 23. Пневмоколесный неполноповоротный гидравлический экскаватор ЭО-2621В-2

Устойчивость экскаватора при работе обеспечивается двумя выносными опорами 1, управляемыми гидроцилиндрами. Спереди трактора навешен неповоротный бульдозерный отвал 9, управляемый гидроцилиндром. Неполноповоротные экскаваторы оснащаются также узким и специальным ковшами вместимостью 0,15 м3 для рытья узких траншей, погрузочным ковшом вместимостью 0,5 м3, крановой подвеской грузоподъемностью 0,5 т, жестким грейфером вместимостью 0,25 м3, однозубым рыхлителем, гидравлическим молотом, грузовыми вилами, буровым оборудованием, захватом для укладки бордюрных камней, обратной лопатой со смещенной осью копания для рытья траншей вблизи зданий и сооружений и т. п.. Смена рабочего оборудования производится машинистом непосредственно на объекте.

Лекция 8. Пневмоколёсные и гусеничные гидравлические экскаваторы

Гидравлическая система неполноповоротных экскаваторов выполняется двухпоточной. Один из потоков (экскаваторный) служит для привода рабочего оборудования и обеспечивает изменение угла наклона стрелы, поворот рукояти с ковшом относительно стрелы, поворот ковша относительно рукояти. Другой поток (тракторный) является частью базовой машины и предназначен для подъема и опускания бульдозерного отвала, поворота рабочего оборудования в плане, выдвижения и втягивания выносных опор. Двухпоточная система обеспечивает независимое совмещение операций поворота с любым движением элементов рабочего оборудования.

Потоки обслуживаются шестеренными насосами с приводом от дизеля трактора через редукторы. Рабочее давление в системе составляет до 15 МПа.

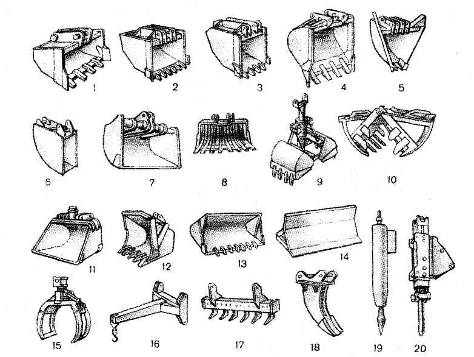

Гидравлические полноповоротные экскаваторы с шарнирно-рычажным рабочим оборудованием созданы на базе единых конструктивных схем, широкой унификации агрегатов и узлов и серийно выпускаются 3...6-й размерных групп. Привод сменного рабочего оборудования таких экскаваторов осуществляется от гидроцилиндров двойного действия, а поворот платформы и передвижение машины – от индивидуальных гидромоторов. Пневмоколесные и гусеничные полноповоротные экскаваторы различных размерных групп показаны на рисунках 24, 25, 26, а их сменные рабочие органы – на рис. 27.

В качестве сменных рабочих органов гидравлических экскаваторов (рис. 27) при выполнении обычных земляных работ используют ковши обратных 1, 2, 3 и прямых 4 лопат различной вместимости, ковши для дренажных работ 5 и рытья узких траншей 6, ковши с зубьями и со сплошной режущей кромкой для планировочных 7 и зачистных 8 работ, двухчелюстные грейферы для рытья траншей и котлованов 9 и погрузки крупнокусковых материалов и камней 10, погрузочные ковши большой вместимости для погрузочных работ 11...13, бульдозерные отвалы 14 для засыпки ям, траншей и небольших котлованов, захваты для погрузки труб и бревен 15, крановую подвеску16 для различных грузоподъемных и монтажных работ, многозубые 17 и однозубые 18 рыхлители для рыхления мерзлых и плотных грунтов и взламывания асфальтовых покрытий, пневматические, гидравлические 19 и гидропневматические 20 молоты многоцелевого назначения со сменными рабочими инструментами для разрушения скальных и мерзлых грунтов, железобетонных конструкций, кирпичной кладки и фундаментов, дорожных покрытий, дробления негабаритов горных пород, трамбования грунтов, погружения свай и шпунта, бурами для бурения шпуров и скважин и т. п.

К основным видам сменного рабочего оборудования относятся прямая и обратная лопаты, грейфер, погрузчик. Для разработки мерзлых грунтов широко используется рыхлительное оборудование и гидромолоты.

Обратная лопата является самым распространенным видом рабочего оборудования гидравлических экскаваторов и предназначена для копания выемок, расположенных ниже уровня стоянки экскаватора.

Рис. 24. Пневмоколесные полноповоротные гидравлические экскаваторы:

а-ЭО3323; б-ЭО4321;

1-опорно поворотное устройство; 2-пневмоколесное ходовое устройство; 3-выносная опора; 4-поворотная платформа; 5-силовая установка; 6,8,9-гидроцелиндры стрелы рукояти ковша; 7-стрела;10 рукоять; 11-ковш; 12-бульдозерный отвал; 13-кабина машиниста

Рис. 25. Гусеничные гидравлические экскаваторы 3-й и 4-й размерных групп;

а-ЭО-3122;б-ЭО4124;

1-гусеничное ходовое устройство; 2-поворотная платформа; 3-силовая установка;

4-кабина; 5-моноблочная стрела; 6,7,10-гидроцилиндры рукояти, ковша и стрелы;

8-рукоять; 9-ковш обратной лопаты; 11-опорно поворотное устройство; 12- базовая часть; 13-головная часть стрелы

Рис. 26. Гусеничные гидравлические экскаваторы 5-й и 6-й размерных групп:

а-ЭО-5124; б-ЭО6123;

1- гусеничное ходовое устройство; 2-противовес; 3-кабона; 4-стрела;

5,6,9- гидроцилиндры рукояти, ковша и стрелы; 7-рукоять; 8-ковш обратной лопаты;

10-поворотная платформа; 11-ковш прямой лопаты

Рис. 27. Сменные рабочие органы гидравлических экскаваторов

В комплект оборудования обратной лопаты (рис. 28, а) входят: стрела (моноблочная Г-образной формы или составная 1,6 изменяемой длины), рукоять 5, поворотный ковш 4 и гидроцилиндры 2, 3, 8 подъема стрелы, поворота рукояти и ковша. Копание грунта производится поворотом ковша относительно рукояти и поворотом рукояти относительно стрелы. Копание можно производить только поворотом ковша относительно неподвижной рукояти, что позволяет вести работы в стесненных условиях, а также непосредственной близости от подземных коммуникаций. Поворотом ковша осуществляется не только копание, но и выгрузка грунта, а также зачистка основания забоя. Толщину срезаемой при копании стружки регулируют путем подъема или опускания стрелы. Составная стрела дает возможность изменять глубину Нк и радиус Rк копания (а также высоту выгрузки Нв), что в сочетании со сменными профильными ковшами различной вместимости позволяет расширить область применения экскаватора и использовать его с максимальной производительностью в различных грунтовых условиях.

Дата добавления: 2015-03-07; просмотров: 4511;