Введение. Стан автозчепу й дія її механізму перевіряють шаблоном 873 за методикою, представленої на рисунку 9.1

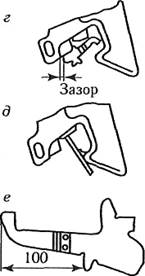

Стан автозчепу й дія її механізму перевіряють шаблоном 873 за методикою, представленої на рисунку 9.1. Проводиться зовнішній огляд на виявлення зношень, тріщин і зламів у деталях автозчепного пристрою. При цьому перевіряють наступні параметри: розширення зіву (рисунок 9.1, а); довжина малого зуба (рисунок 9.1, б); відстань від тягової поверхні великого зуба до ударної стінки зіву (рисунок 9.1, в); товщину замка (рисунок 9.1, г); перевірку дії запобіжника від саморозчеплення (рисунок 9.1, д).

Перевірку дії запобіжника від саморозчеплення зчеплених вагонів роблять за допомогою спеціального ломика за схемою, представленої на рисунку 9.1.

Перевірку дії запобіжника від саморозчеплення зчеплених вагонів роблять за допомогою спеціального ломика за схемою, представленої на рисунку 9.1.

Рисунок 9.1- Перевірка автозчепу

шаблоном 873

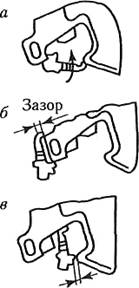

Для перевірки дії запобіжника від саморозчеплення ломик загостреним кінцем вводять зверху в простір між ударною стінкою зіва 1 одного автозчепу і торцевою поверхнею замка 2 інші зчеплені автозчепи (положення I) і, повертаючи виступаючий кінець ломика по направленню стрілки, натискають загостреним кінцем на замок.

Рисунок 9.2 - Перевірка автозчепу на саморозчеплення

Якщо замок не йде усередину кишені більш ніж на 20 мм і чутний чіткий металевий стукіт від удару запобіжника 3 на противагу 4 з замкоутримувача, то запобіжний пристрій від саморозчеплення справно. Також перевіряють і суміжний автозчеп. Іноді ломик не входить зверху, тоді його вводять знизу через отвір у нижній стінці кишені (положення IV) і, упираючись у кромку отвору, натискають на замок у нижній частині.

Якщо при перевірці дії запобіжника від саморозчеплення замок буде розгойдуватися більш ніж на 20 мм від кромки малого зуба (визначається за допомогою загостреної частини ломика, що має ширину 20 мм) або буде виходити за кромку ударної поверхні малого зуба, то потрібно перевірити правильність положення на поличці 5 верхнього плеча запобіжника. Для цього вигнутий кінець ломика заводять за виступ замка (положення II) і натискають на виступаючу частину ломика по напрямку стрілки, витягаючи замок до відмови з кишені корпуса. Потім варто знову нажати на замок ломиком, установленим у положення I. Якщо замок нерухомий або його вільне переміщення значно зменшилося, це значить, що запобіжник зіскочив з полички.

Коли автозчепи натягнуті й утопити замки за допомогою ломика не можна, надійність роботи механізму визначають по стані замкоутримувача, запобіжника й полички. Щоб перевірити замкоутримувач, ломик уводять у простір між ударними поверхнями автозчепів зверху або знизу в отвір корпуса, призначеного для відновлення зчепленого стану в помилково розчеплених автозчепів (положення V), і натискають на лапу 6 замкоутримувача. Якщо лапа після припинення натискання повернеться в первісне положення й буде притискатися до ударної поверхні малого зуба суміжного автозчепу, то замкоутримувач справний.

У випадку, коли противага в замкоутримувача відламаний, лапа вільно гойдається й при натисканні на неї ломиком перевіряючий не випробовує помітного опору. Заїдання замкоутримувача у середині кишені корпуса, що виявляє при натисканні на його лапу ломиком зверху, свідчить про можливий вигин полички для верхнього плеча запобіжника, що перешкоджає вільному повороту замкоутримувача.

Наявність верхнього плеча запобіжника перевіряють ломиком, що вводять у кишеню корпуса через отвір для сигнального відростка (положення III). Притискаючи ломик до замкоутримувача, упирають його вигнутий кінець у запобіжник і переміщають у напрямку до полички. При цьому верхнє плече піднімає. Коли ломик відпускають, металевий звук від удару запобіжника об поличку підтверджує, що верхнє плече запобіжника не зламано. Якщо ломик при переміщенні не впреться в поличку, значить вона відсутній.

Наявність верхнього плеча запобіжника можна визначити, якщо, повертаючи валик підйомника проти часової стрілки, підняти верхнє плече запобіжника, а потім різко повернути валик у первісне положення. Звук від удару при падінні верхнього плеча запобіжника об поличку свідчить, що запобіжник не зламаний.

При перевірці положення осей автозчепів не допускається висота осі автозчепу над рівнем головок рейок більше 1080 мм у локомотивів і порожніх вантажних і пасажирських вагонів, менш 980 мм у вагонів з пасажирами, менш 950 мм у локомотивів і навантажених вантажних вагонів.

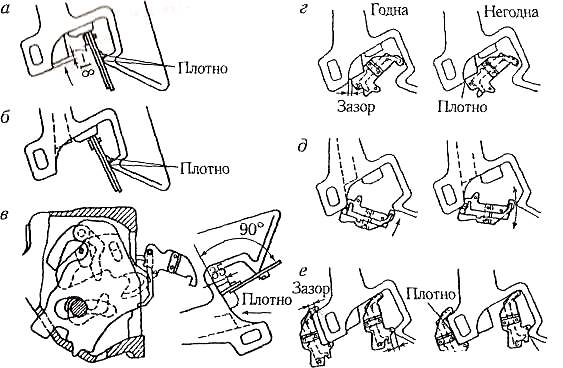

Не допускається різниця по висоті між поздовжніми осями зчеплених автозчепів більше 100 мм (крім автозчепів локомотива й першого навантаженого вантажного вагона, у якого допускається різниця 110 мм); різниця між поздовжніми осями автозчепів суміжних вагонів у пасажирських поїздах, що курсують зі швидкістю до 120 км/год, більше 70 мм, а в поїздах, що курсують зі швидкістю понад 120 км/год - більше 50 мм.

При цьому виді огляду перевіряють також відстань від упору голови автозчепу до найбільш виступаючої частини розетки, що повинне бути в межах 60...90 мм при апарату з повним ходом 70 мм; при вкорочених розетках з довжиною виступаючої частини 130 мм і поглинаючих апаратах Ш-2-В, Ш-6-ТО-4, ПМК-110А, 73ZW у межах 110... 150 мм; у восьмивісних вагонів з апаратами Ш-2-Т у межах 100... 140 мм.

Зовнішній огляд автозчепного пристрою виконується під час технічного обслуговування вагонів з відчепленням, єдиної технічної ревізії пасажирських вагонів (ТО-3) для визначення працездатності пристрою в цілому. Зовнішній огляд виконується без зняття складальних одиниць автозчепного пристрою з вагона.

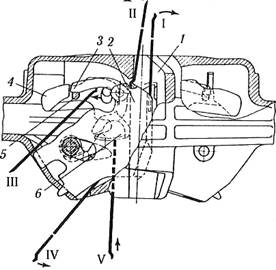

Автозчепний пристрій перед зовнішнім оглядом очищають від забруднень, виявляють тріщини, зношення, деформації деталей, перевіряють дія механізму й стан деталей автозчепу шаблоном 940р (рисунок 9.3). Перевірка справності дії запобіжника замка на саморозчеплення виробляється постановкою шаблона 940р, як показано на рисунку 3.10, а, і одночасно натискають рукою на замок (по напрямку стрілки), пробуючи вштовхнути його в кишеню корпуса автозчепу. Вхід замка повністю в кишеню корпуса вказує на неправильну дію запобіжника замка. Запобіжник діє правильно (верхнє плече впирається на противагу замкоутримовача при натисканні на лапу ребром шаблона), якщо замок іде від кромки малого зуба автозчепу не менш чим на 7 мм і не більше ніж на 18 мм.

Для перевірки дії механізму на втримання замка в розчіпченому положенні шаблон 940р прикладають як й у попередньому випадку (рисунок 9.3, б). Потім поворотом до відмови валиком підйомника ведуть замок усередину порожнини кишені й звільняють валик, продовжуючи втримувати шаблон у зіву автозчепу. Якщо замок опускається назад униз, значить механізм несправний.

Перевірка можливості передчасного включення запобіжника виконується за допомогою відкидної скоби (рисунок 9.3, в) шаблона 940р. Шаблон установлюють так, щоб його відкидна скоба стороною з вирізом 35 мм натискала на лапу замкоутримувача, а лист шаблона торкався великого зуба. Автозчеп вважається придатним, якщо при натисканні на замок він безперешкодно йде в кишеню на весь свій хід.

Товщину замикаючої частини замка перевіряють, розташувавши шаблон, як показано на рисунку 9.3, г. Якщо товщина замка більше контрольного вирізу в шаблоні, тобто є зазор, то товщина замка вважається задовільною.

Для перевірки ширини зева корпуса автозчепу шаблон розташовують, як показано на рисунку 9.3, д. Потім шаблон повертають по напрямку стрілки, щільно притискаючи його опорні грані до малого зуба. Ширина зіву вважається нормальної, якщо шаблон не проходить повз носок великого зуба по всій висоті.

Рисунок 9.3 - Порядок перевірки автозчепів шаблоном 940р

Перевірка зношування малого зуба виконується, як показано на рисунку 9.3,е. Малий зуб справний, якщо його довжина більше, ніж відстань між міряльними виступами шаблона, і при надяганні шаблона на малий зуб між прямолінійною кромкою шаблона й бічною поверхнею зуба є зазор.

Щоб виміряти зношення тягової поверхні великого зуба й ударної поверхні зіву, шаблон установлюють, як показано на рисунку 9.3, е. Зношення цих поверхонь будуть у нормі, якщо між шаблоном і носком великого зуба є зазор. Така перевірка робиться в середній частині великого зуба по висоті на 80 мм нагору й униз від середини.

Монтаж автозчепного пристрою на вагоні починається з установки поглинаючих апаратів з хомутом за допомогою спеціальних підйомників між упорами хребтової балки вагона й закріплення його до хребтової балки підтримуючою планкою.

Відремонтований корпус автозчепу за допомогою мостового крана хвостовиком уводять в отвір розетки й після введення хвостовика в проріз головної частини тягового хомута в отвір хомута й хвостовика автозчепу вставляють клин і закріплюють його двома болтами, що проходять через отвори в нижньому припливі хомута.

Після монтажу автозчепного пристрою на вагоні виробляється перевірка правильності його установки. При цьому перевіряються параметри, представлені в таблиці 9.1.

Таблиця 9.1 - Параметри автозчепного пристрою, що перевіряють, на вагоні

| Перевіряємі параметри | Допускаємі величини після ремонту, мм | |

| капітального | деповського | |

| Висота поздовжньої осі автозчепу щодо рівня головок рейок для вантажних вагонів | 1020... 1080 | 1000... 1080 |

| Різниця висот осей автозчепів по обох кінцях вантажного вагона | ≤15 | ≤25 |

| Відхилення автозчепу вниз (провисання) | ≤10 | ≤10 |

| Відхилення автозчепу вгору | ≤3 | ≤3 |

| Відстань від упору голови корпуса до виступаючої частини розетки: при повністю втопленому положенні при висунутому положенні | >70 <90 | >70 <90 |

| Зазор між верхньою площиною хвостовика корпуса й стелею ударної розетки, обмірювана на відстані 15...20 мм від зовнішньої її кромки, повинен бути в межах | 25...40 | 25...40 |

Введение

Учебник Котельные установки и парогенераторы написан в соответствии с типовой программой одноименной учебной дисциплины специальности 10.07 (Промышленная теплоэнергетика) и 10.05 (Тепловые электрические станции) и близок по содержанию программам аналогичных дисциплин специальностей 10.06 (Технология воды и топлива на ТЭС) и 21.02 (Автоматизация технологических процессов и производств).

Основная направленность учебника - раскрытие и анализ рабочих процессов, протекающих в паровых котлах. Разделы, связанные с котельным топливом и технологией его сжигания, изложены в несколько сокращенном объеме. Основное внимание уделено организации сжигания, конструкции топочных устройств и экономичности работы парового котла.

Учебник состоит из двух книг. В первой книге излагаются конструкции паровых котлов, характеристики топлив и способы их сжигания, приводятся тепловой баланс котла и основы теплового расчета, а также режимы работы котла. Во второй книге основное внимание уделено внутрикотловым процессам: гидродинамике рабочей среды в поверхностях нагрева и связанному с ней температурному режиму труб, водно-химическим режимам барабанных и прямоточных котлов, коррозии и закономерностям отложения примесей на внутренней поверхности труб. Такое построение материала соответствует программам изложения курса в двух учебных семестрах.

Содержание учебника базируется на электронной версии учебника Ю.М.Липова и Ю.М.Третьякова, в нем широко использованы лицензионные материалы Электронной энциклопедии энергетики, разработанной под руководством В.Ф.Очкова.

Дата добавления: 2015-02-28; просмотров: 1441;