Прямоточный паровой котел

Прямоточный котел характеризуется последовательным включением и однократным прохождением рабочей средой всех поверхностей нагрева (рис. 1.6, в). Вода, поступающая в экономайзер, практически с тем же расходом проходит прямотоком одним ходом все поверхности, включая топочные экраны, полностью испаряется, перегревается в пароперегревателе и затем перегретый пар по паропроводу направляется к турбине. В такой конструкции котла в общем случае отсутствует четкое разделение экономайзерной, парообразующей и перегревательной поверхностей, отчего при переменных режимах работы изменяется положение границ между ними, что влияет на выходные параметры пара и, прежде всего, на температуру пара.

Поддержание параметров пара обеспечивается постоянным соотношением между расходом топлива (тепловыделением) и расходом воды. В связи с этим прямоточный котел требует применения более совершенной быстродействующей системы автоматического регулирования расходов топлива и воды.

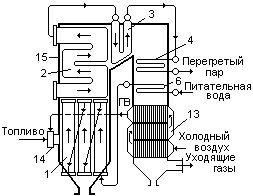

При движении воды и пара в трубах возникает гидравлическое сопротивление, которое преодолевается избыточным напором питательного насоса. Приближенно полное гидравлическое сопротивление рабочего тракта прямоточного котла СКД составляет ΔРП.К = (0,2…0,25)РП.П, в том числе сопротивление тракта пароперегревателя 0,1РП.П и экономайзера (0,02…0,03)РП.П, где РП.П - давление перегретого пара; при РП.П = 25,5 МПа, давление питательной воды на входе в котел (в экономайзер) составит Р'ЭК = 1,22РП.П = 1,22·25,5 = 31,1 МПа. Компоновка поверхностей нагрева в прямоточном паровом котле показана на рис. 1.7.

| Рис.1.7. Общая схема прямоточного парового котла: 1 - нижняя радиационная часть; 2 - верхняя радиационная часть; 3 - ширмовый полурадиационный пароперегреватель; 4 - конвективный пароперегреватель; 6 - экономайзер; 13 - трубчатый воздухоподогреватель; 14 - вихревая горелка; 15 - тепловая изоляция котла (обмуровка); ГВ - горячий воздух |

Поверхность экономайзера в конвективной шахте обеспечивает нагрев поступающей из турбинного отделения питательной воды до температуры, близкой к насыщению при рабочем давлении воды. После прохождения поверхности экономайзера питательная вода поступает в нижние коллекторы топочных экранов. Окончательный догрев воды до кипения и испарение происходят в топочном экране. Полное экранирование стен топочной камеры достигается в этом случае соединением нескольких самостоятельных панелей из труб, по которым организуется последовательное движение рабочей среды. По высоте топочная камера разделяется на две или три части (на рис. 1.7 - две таких части) с перемешиванием потока рабочей среды в коллекторах для выравнивания температур. В каждой из частей конструкция экранирующих панелей может быть различной.

В прямоточном котле экранируются панелями из пароперегревательных труб также боковые стены горизонтального газохода, поворотной камеры и потолочное перекрытие котла (см. рис. 1.3), после чего пар на котлах большой мощности поступает в полурадиационную ширмовую поверхность, расположенную в горизонтальном газоходе, и затем в выходную конвективную поверхность, откуда перегретый пар направляется в паровую турбину.

Отсутствие процесса отделения пара от воды в рабочем тракте котла позволяет использовать котел не только при докритическом, но и при сверхкритическом давлении рабочей среды. В связи с этим прямоточные котлы являются универсальными, применимыми для любых давлений пара и в настоящее время широко используются в энергетике.

В отечественной энергетике применяется два типа паровых котлов: прямоточные и с естественной циркуляцией, в промышленной теплоэнергетике, как отмечалось, применяются котлы-утилизаторы с принудительной циркуляцией. В зарубежной практике наравне с прямоточными широко используются котлы с принудительной циркуляцией.

Питательная вода, поступающая в котел с температурой 230…270°С, содержит небольшое остаточное количество взвешенных и растворенных веществ. В прямоточном котле докритического давления по мере движения воды в трубах топочных экранов увеличивается паросодержание потока и соответственно повышается концентрация примесей в оставшейся воде вплоть до насыщения, в результате чего начинается выпадение твердой фазы на внутренних стенках труб (накипь из солей жесткости и оксидов металлов, прежде всего железа). Малая теплопроводность отложений, в десятки раз меньше теплопроводности стали, ухудшает теплоотдачу от стенки к воде и при интенсивном обогреве труб возможен их перегрев. Под воздействием внутреннего давления это может привести к разрыву труб.

Наибольшее количество отложений концентрируется в области завершения испарения. Поверхность нагрева, включающую эту стадию процесса (конец испарения - начало перегрева), называют переходной зоной и для надежности работы металла иногда размещают в области относительно низких тепловых нагрузок конвективной шахты.

В прямоточных котлах СКД обеспечивают высокую степень очистки питательной воды, в этом случае переходную зону от воды к пару (зону фазового перехода) оставляют в топочной камере, но размещают в области относительно низких тепловых потоков.

В котлах с естественной и принудительной циркуляцией при относительно малом парообразовании заметных отложений на стенках труб не допускается. Накопление примеси в котловой воде (пар практически не имеет загрязнений в сравнении с поступающей в котел питательной водой) исключается выводом небольшой части более загрязненной котловой воды из барабана (непрерывная продувка) и из нижних барабанов и коллекторов (периодическая продувка).

Дата добавления: 2015-02-28; просмотров: 2033;