Топливоприготовление

Топливоприготовление включает в себя комплекс элементов оборудования и механизмов транспорта, обеспечивающих размол и непрерывную подачу подготовленного для сжигания топлива в горелки парового котла. Подготовка твердого топлива происходит в две стадии: сначала дробление кусков топлива в дробилках до размера частиц 15…25 мм (дробленка), а затем размол в углеразмольных мельницах до мельчайшей угольной пыли (пылеприготовление). Последняя стадия происходит для данного котла непосредственно в котельном отделении, и оборудование пылеприготовления включается в состав котельной установки. На рис. 1.9 показаны наиболее характерные варианты схем пылеприготовления с различными углеразмольными мельницами.

Наиболее универсальной, применимой для всех видов топлив и всего диапазона их твердости при размоле (размолоспособности), является схема с шаровой барабанной мельницей (ШБМ), в которой размол топлива происходит при ее вращении за счет массы металлических шаров, перекатывающихся в барабане. Поскольку ШБМ не экономична при частичной загрузке топливом, в схеме предусмотрено отделение готовой пыли в циклоне и хранение ее в специальном бункере пыли, после которого питатели пыли (регуляторы расхода) обеспечивают подачу необходимого количества пыли в горелки котла в соответствии с его тепловой мощностью. Указанная схема более полно представлена на рис. 1.8.

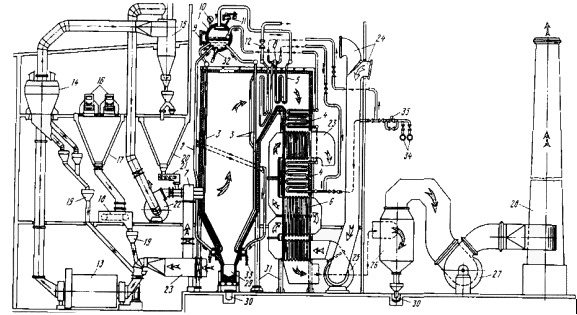

Рис.1.8. Котельная установка с барабанным паровым котлом при сжигании твердого топлива: 1 – барабан-сепаратор; 2 - опускные трубы из барабана; 3 - экранные подъемные трубы; 4 - экономайзер; 5 - пароперегреватель; 6 - воздухоподогреватель; 7 - горелочное устройство; 8 - пароохладитель; 9 - указатель уровня воды; 10 - манометр; 11 - предохранительный клапан; 12 - главная паровая задвижка; 13 - углеразмольная шаровая барабанная мельница; 14 - сепаратор пыли; 15 - пылевой циклон; 16 - транспортер сырого угля; 17 - бункер сырого угля; 18 - питатель сырого угля; 19 - клапан для пропуска угля или пыли; 20 - бункер пыли; 21 - регулятор подачи пыли; 22 - мельничный вентилятор; 23 - короб горячего воздуха; 24 - воздухозаборник; 25 - дутьевой вентилятор; 26 - скрубберный золоуловитель; 27 - дымосос; 28 - дымовая труба; 29 - шлакоприемник; 30- канал шлако- или золоудаления; 31 - колонны каркаса котла; 32 - непрерывная продувка из барабана; 33 - продувка нижних коллекторов поверхностей нагрева; 34 - трубопровод питательной воды; 35 - питательный регулирующий клапан

Рис. 1.9. Варианты схем пылеприготовления: а - с шаровой барабанной мельницей; б - с молотковой мельницей и инерционным сепаратором; в - с валковой среднеходовой мельницей; г - с мельницей-вентилятором; 1 - бункер сырого топлива (дробленки); 2 - питатель сырого угля; 3 - углеразмольная мельница; 4 - сепаратор пыли; 5 - циклон (пылеотделитель); 6 - бункер пыли; 7 - питатель пыли; 8 - мельничный вентилятор; 9 - короб - распределитель горячего воздуха; 10 - шахта предварительной сушки топлива; 11 - барабанный паровой котел; 12 - горелка котла; 13 - дутьевой вентилятор; 14 - тракт горячего воздуха; 15 - тракт первичного горячего воздуха; 16 - отбор топочных газов на сушку топлива; 17 - транспортер подачи сырого топлива со склада

После отвода основного потока горячего воздуха в горелки 7 оставшаяся часть горячего воздуха (первичный воздух) направляется в углеразмольную шаровую барабанную мельницу 13. В нее из питателя 18 поступает сырое топливо (дробленка). В мельнице в процессе размола происходит испарение влаги из топлива, и затем пыль выносится увлажненным воздухом из мельницы и поступает в сепаратор 14, где отделяются и возвращаются назад в мельницу грубые фракции пыли. В циклоне 15 пыль отделяется от транспортирующего газообразного агента и поступает в бункер пыли 20, а влажный воздух с температурой 70…130°С и остатками тонкой пыли (8…10%) нагнетается мельничным вентилятором 22 в пылепроводы к горелкам, куда из питателя 21 поступает пыль для сжигания в топке.

Молотковая мельница (ММ) размалывает топливо билами при большой скорости вращения ротора мельницы. Рациональным является использование в ней бурых и каменных углей средней и малой твердости при допустимом для сжигания грубом размоле топлива, содержащего более крупные частицы пыли. Готовая пыль после сепаратора непосредственно поступает в горелки – это так называемая схема с прямым вдуванием пыли в топку котла; регулирование расхода пыли здесь обеспечивает питатель сырого угля на вход в молотковую мельницу.

Валковая среднеходная мельница (СМ) обеспечивает размол топлива за счет раздавливания кусков топлива валками на вращающемся плоском столе. Ее применение рационально для достаточно сухих каменных углей с незначительным вкраплением твердых фракций. Схема пылеприготовления также предусматривает прямое вдувание пыли в топку, но для создания небходимого напора аэропыли в вихревой горелке после сепаратора предусматривается установка мельничного вентилятора.

Для размола сильновлажных и мягких бурых углей применяется мельница - вентилятор (М - В), которая имеет на одной оси размольную часть, подобную молотковой мельнице, и вентилятор, который создает разрежение на входе в сушильную шахту для подвода горячих топочных газов (800…1000°С) и напор в пылепроводе для подачи топлива в горелки. Остальная часть схемы подобна предыдущим.

Мазут хранится на электростанции в больших мазутных баках, откуда подается в главный корпус к паровым котлам после ряда операций его подготовки.

Приготовление мазута к сжиганию (рис. 1.10, а) состоит в удалении из него мелких твердых фракций и волокон (фильтрование), нагреве его в паровых теплообменниках до температуры 100…150 °С, при которой мазут легко течет и распыливается затем до мельчайших капель в горелке. Транспорт мазута из баков - хранилищ к горелкам парового котла обеспечивается двумя группами мазутных насосов, поднимающих давление до 4 МПа. Первая группа насосов прокачивает мазут через установки его нагрева и очистки, вторая - подает мазут по трубопроводу в котельное отделение. Для поддержания текучести мазута (tм = 70…80°С) в баки - хранилища постоянно поступает нагретый мазут, а также возвращается избыточный мазут от котлов.

Рис. 1.10. Технологическая схема подготовки к сжиганию жидкого и газового топлива: а - подготовка жидкого топлива (мазута); 1 - мазутохранилище; 2 - паровой теплообменник; 3 - фильтр; 4, 5 - линии рециркуляции мазута; 6 - подвод пара к теплообменнику; 7, 8 - насосы первой и второй ступеней давления; 9 - обратный клапан; 10 - регулятор расхода; 11 - измеритель расхода; 12 - ствол мазутной форсунки; 13 - горелка; б - подготовка газового топлива; дополнительные обозначения: 14 - измеритель давления газа; 15 - предохранительный клапан; 16 - регулятор давления "после себя"; 17 - быстродействующий клапан

Подготовка к сжиганию природного газа требует наименьшего оборудования и затрат. Газ поступает в газорегуляторный пункт (рис. 1.10, б), где проходит фильтрацию, затем его давление снижается от давления в центральной магистрали (5…7,5 МПа), из которой получает газ электростанция, до необходимого давления в газопроводах котельного отделения (0,15…0,2 МПа) в дроссельных регуляторах давления. Для гарантии поддержания заданного давления газа на электростанции за регулятором устанавливают предохранительные клапаны, сбрасывающие в случае резкого повышения давления часть газа в атмосферу. Во избежание прекращения подачи газа на станцию при выходе из строя регулятора основная магистраль имеет вторую (байпасную) с таким же набором аппаратуры.

С учетом высокой взрывоопасности смеси газа с воздухом газопроводы к каждому котлу оснащены быстродействующими импульсными клапанами, мгновенно отсекающими подачу газа в аварийной ситуации, а также продувочными линиями (свечами), позволяющими удалить газ из газопровода при его отключении.

Дата добавления: 2015-02-28; просмотров: 1192;