Вопрос 96

Плазма представляет собой сильно ионизированный газ, состоящий из молекул атомов, ионов, электронов и световых квантов. В настоящее время данный источник теплоты используется для сварки, резки, термообработки металлов, а также для восстановления изношенных деталей методами напыления и наплавки присадочных материалов /1/.

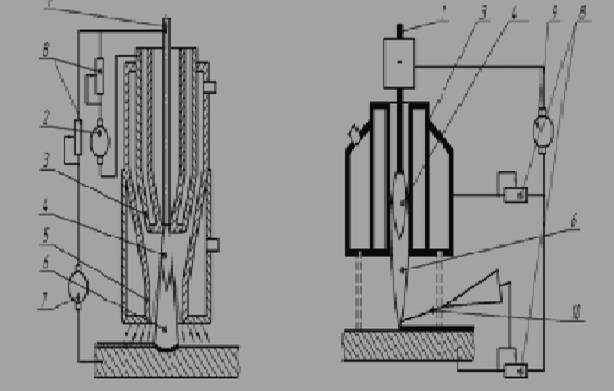

Высокая концентрация тепловой энергии (до 500 кВт/см2) и температура (до 30000 °С) плазменной струи позволяет расплавлять практически любые присадочные материалы и получать покрытия на их основе с высокой твёрдостью и износостойкостью. Различают наплавку с применением порошка (Рисунок 1, а), проволоки (Рисунок 1, б) и их сочетанием.

Рисунок 1 Схемы плазменной наплавки: а – с вдуванием порошка в дугу, б – с применением присадочной проволоки

1 – вольфрамовый электрод; 2 – источник питания дуги косвенного действия; 3 – плазмообразующее сопло; 4 – плазменная струя; 5 – защитное сопло; 6 – сжатая дуга; 7 – источник питания сжатой дуги прямого действия; 8 – балластные реостаты; 9 – источник питания; 10 – токоведущая проволока.

На практике, в основном, применяют первую схему, поскольку она является более универсальной за счет широкого диапазона регулирования теплоты, идущей на нагрев порошка и детали. Наплавка порошковых материалов позволяет получить покрытия высокого качества с толщиной от 0,2 до 5,0 мм при применении колебательного механизма. Способ отличается незначительным тепловым воздействием на деталь, высокой производительностью (5…12 кг/ч), хорошим сцеплением наплавленного слоя с основным металлом. Припуски на последующую механическую обработку составляют от 0,6 мм до 1,0 мм. Недостатками данного способа являются относительно высокая стоимость оборудования и расходных материалов (порошки, газ, вольфрамовый электрод) /2,3/.

Плазменной наплавкой обычно восстанавливаются наружные цилиндрические и плоские поверхности, но могут восстанавливаться и внутренние поверхности.

Вопрос 97

Расточка шатунов и вкладышей автотракторных двигателей.

Ремонт верхних головок шатунов и их втулок :

-выпрессовывают изношенные втулки, если они не пригодны под увеличенные размеры поршневых пальцев или ослаблена посадка;

-проверять техническое состояние под втулки и в зависимости от диаметра, состояние отверстия шатуны передают на сборку или расточку. Овальность и конусность допускается без ремонта до 0,05 мм;

-растачивают отверстие верхней головки шатуна на станке УРБ-ВПМ.

-в подготовленное отверстие запрессовывают ремонтную втулку и растачивают ее под номинальный размер. Запрессованную втулку располагают симметрично относительной верхней головки шатуна.

- расточку втулок верхних головок ведут при 975 об/мин шпинделя ,овальность и конусность не более 0,01 мм.

Для увеличения износостойкости втулку после расточки можно раскатывать. В этом случае износостойкость увеличивается в 50%.

Расточка шатунных вкладышей , бывших в употреблении.

Расточку производят:

-промывают их диз топливом в ванне для расконсервации детали при температуре от 70 до 80 град в теч 3-5 мин с последующей промывкой в горячей воде.

- на поверхности антифрикционного слоя не должно быть задиров глубиной более 0,3 мм.

-измеряют вкладыши по толщине и подбирают их для расточки в соответствии с допол. ремонтными размерами.

- для расточки шатунных вкладышей применяются станок УРБ-ВПМ. Собранный шатун ставят на призму каретки , а нижнюю ее головку опирают на выдвижной шток и фиксируют. 1-резец,2-микрометр,3-резцовая головка,4-установочная призма

Вопрос 98

Дата добавления: 2015-02-28; просмотров: 1261;