Фільтри періодичної дії.

Ємкісні фільтри використовують із метою розділення невеликих об’ємів суспензії. Вони можуть працювати під вакуумом (нутч-фільтри) і під надлишковим тиском (друк-фільтри).

Нутч-фільтри. Фільтр являє собою прямокутний або циліндричний відкритий апарат із фільтрувальною перегородкою, розміщеною дещо вище його днища на перфорованій решітці. Після заповнення фільтра суспензією й створення вакууму фільтрат проходить через перегородку, а осад затримується на ній. Після фільтрування осад промивають (якщо це необхідно) і видаляють із фільтра зверху ручним способом.

Переваги відкритих нутч-фільтрів: можливість добре промити осад; легкість захисту від корозії; простота й надійність конструкції. Недоліки фільтрів: невелика швидкість фільтрування внаслідок того, що різниця тисків практично не перевищує 0,75 ат; громіздкість установки; ручне вивантаження осаду.

В деяких конструкціях вивантаження осаду значно полегшується й прискорюється за рахунок того, що апарат має відкидне днище, яке кріпиться до корпуса фільтра на болтах і відкидається на шарнірі. Крім того, є фільтри, які за допомогою черв’ячного пристрою перевертаються під час розвантаження осаду.

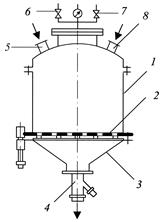

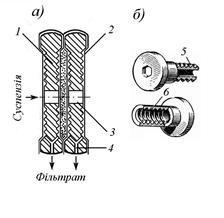

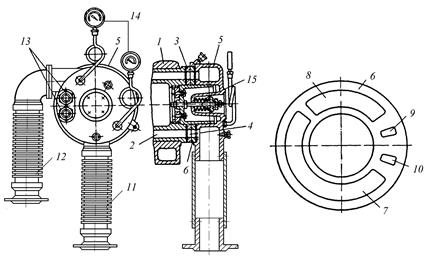

Друк-фільтри. Схематична будова друк-фільтра показана на рис. 5.2. Фільтр складається з корпуса 1, фільтрувальної перегородки 2, закріпленої на опорній решітці, патрубків 4, 5, 8 для відведення фільтрату, подачі суспензії й подачі промивної рідини відповідно. Після заповнення суспензією фільтр за допомогою вентиля 6 з’єднується з мережею стиснутого повітря і під дією надлишкового тиску в апараті здійснюється фільтрування. Після закінчення фільтрування вентиль 6 перекривають і скидають тиск в апараті, відкриваючи вентиль 7, який сполучує фільтр з атмосферою. В разі необхідності через патрубок 8 у фільтр подають про-

Рис. 2. Схематична будова друк-фільтра:

мивну рідину і повторюють стадію фільтрування. Тиск в апараті контролюють по манометру. У верхній кришці передбачений запобіжний клапан. Під час вивантаження осаду днище опускають на певну висоту і повертають на такий кут, щоби можна було зняти осад із фільтрувальної перегородки вручну.

Розглянуті ємкісні фільтри мають діаметр до 1 м і ємність до 0,5 м3. Використовуються ємкісні фільтри на виробництвах малої потужності.

Фільтрпреси використовують, головним чином, для розділення дрібнодисперсних суспензій. До них відносяться рамні й камерні фільтрпреси, а також камерний автоматичний фільтрпрес (ФПАК).

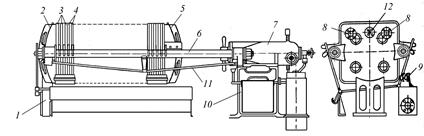

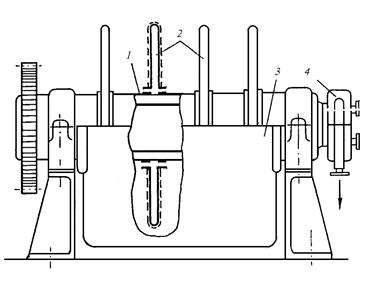

Рамний фільтрпрес (рис. 5.3) складається з блоку вертикальних плит 3 і рам 4 (плити й рами чергуються), притиснутих одна до одної ручним, гідравлічним

або електромеханічним затискувачем 7. Плити й рами опираються бічними ручками на два паралельних бруси 6. Між плитами й рамами є фільтрувальні перегородки.

Блок плит і рам із фільтрувальними перегородками в стиснутому стані знаходиться між упорною плитою 2 і стискувальною плитою 5. Упорна плита, стиску-

вальний механізм і бруси закріплені на стійках 1 і 10, з’єднаних між собою фермою 11. Суспензія поступає по штуцеру 12, а промивна рідина – через штуцер 8. Штуцери 8 і 12 розміщені на нерухомій плиті 2 і з’єднуються з каналами, які утворені отворами в плитах і рамах (отвори в плитах і рамах співпадають). Фільтрат і промивна рідина виводяться через крани 9.

Плити (рис. 5.4) мають по краях гладку поверхню 1, а в середині – рифлену з жолобками 2. Плити покриті фільтрувальною перегородкою 3 і мають крани для виведення фільтрату і промивної рідини. У плитах і рамах виконані отвори 5 і 6, які утворюють канали для проходження суспензії і промивної рідини. У фільтруваль-

Рис.3. Рамний фільтрпрес:

них перегородках зроблені отвори, які співпадають з отворами у рамах і плитах. На рис. 5.5 показана схема роботи рамного фільтрпреса.

Рис. 4. Плити й рами фільтрпреса:

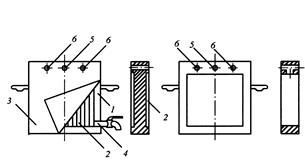

У стадії фільтрування (рис. 5.5, а) суспензія під тиском уводиться по серед-

Рис. 5. Схема роботи плитково-рамного фільтрпреса:

ньому каналу 1 і каналах 2 у простори 3, утворені суміжними фільтрувальними перегородками (що примикають до рифлених поверхонь плит 4 ) і внутрішньою поверхнею рам 5. Після фільтрування через перегородки фільтрат стікає по дренажних і збірних каналах плит і далі через канали 6 і крани 7 виводиться у збірник. У стадії фільтрування суспензії всі крани 7 плит 4 відкриті. Після того як простори 3 будуть заповнені осадом, подачу суспензії припиняють. У стадії промивання (рис. 5.5, б) промивна рідина під тиском уводиться через бічні канали 8 і канали 9, роз-поділяється по рамах і, проходячи шлях, показаний стрілками, промиває осад, а потім видаляється з фільтра через відвідні канали. Для забезпечення вказаного напряму руху потоку промивної рідини відвідні канали непарних плит повинні бути закритими.

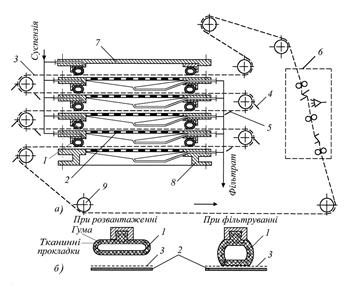

Камерні фільтрпресиза будовою подібні рамним фільтрпресам. Відміна полягає в тому, що вони складаються лише з плит круглої або квадратної форми. Плити 1 (рис. 5.6) мають рифлену поверхню з жолобками і потовщені по краях, внаслідок чого під час стиснення між ними утворюються камери. Кожна плита пе-

Рис. 6. Схема камерного фільтр – преса:

рекривається фільтрувальними перегородками 2, які закріплюються порожнистими

гвинтами 5 із гайками 6. Гвинти вставлені в центральні отвори 3 кожної плити. Отвори у гвинтах утворюють канал, через який суспензія подається в камери. В камерах рідина проходить через фільтрувальну тканину і далі по каналах 4 виводиться з фільтрпреса. З часом у камерах накопичується осад , а швидкість витікання фільтрату зменшується. Коли фільтрат починає витікати дуже повільно, фільтрування вважають закінченим. Плити на брусах преса розсувають, потім їх знімають і виймають коржі, утворені осадом.

Розвантаження фільтрпресів і збирання плит здійснюють вручну, що вимагає значних фізичних зусиль.

Камерні фільтрпреси використовують для фільтрування суспензій зі значною концентрацією твердих частинок, рамні – для більш розбавлених.

Камерний автоматичний фільтрпрес – ФПАК (рис. 5.7) використовується для фільтрування суспензій з умістом твердої фази 0,1-4 кг/м3 в інтервалі температур 5-60оС.

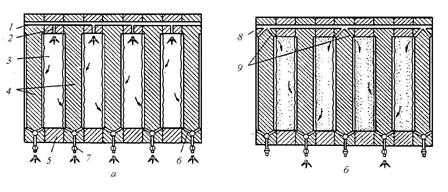

Фільтрпрес складається з горизонтально розміщених перфорованих (фільтрувальних) плит 2, відстань між якими 25 мм. Фільтрувальні плити пакетом розміщені між двома опорними плитами 7 і 8 фільтра. Над кожною плитою розміщена фільтрувальна тканина 3, виконана у вигляді нескінченної стрічки, що переміщується в певні проміжки часу роликами 9. Верхня частина фільтрувальних плит покрита щілинними ситами, під плитами розміщені конічні днища для збирання й від-

Рис. 7. Схема автоматичного фільтр – преса (ФПАК):

ведення фільтрату або промивної рідини. По периметру кожної плити в нижній частині закріплений гумовий ущільнювальний шланг 1 (рис. 5.7, б). Коли у шланг під тиском 0,9-1 МПа подається вода (перед фільтруванням або промиванням), він розширюється, змінюючи свою форму поперечного перерізу, і притискується до фільтрувальної плити (рис. 5.7, б справа. Таким чином, між плитами утворюються камери, в які під тиском до 0,7 МПа подається суспензія, або промивна вода. У стадії фільтрування на поверхні плит утворюється шар осаду товщиною 5-20 мм. Після промивання осаду тиск води в гумових шлангах зменшують, і вони приймають початкову форму (рис. 5.7, б зліва), внаслідок чого утворюється щілина для проходження стрічки з осадом. Після цього вмикається привод роликів, і стрічка виносить осад із камер. Осад знімається зі стрічки ножами 4 і 5. Регенерація тканини здійснюється в окремій камері 6, де вона промивається водою, додатково очищується ножами і віджимається роликами.

Для отримання чистого фільтрату стрічку протягують на довжину, що дорівнює подвійній відстані між бічними роликами. Робота фільтра повністю автоматизована. Продуктивність таких фільтрів в 6-20 разів більше, ніж інших фільтрів. Промисловість випускає фільтри ФПАК із фільтрувальною поверхнею від 5 до 50 м2.

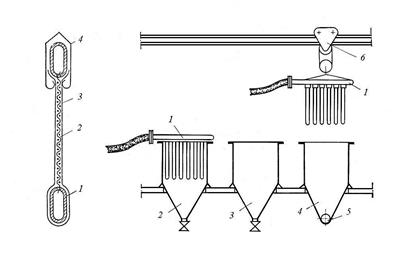

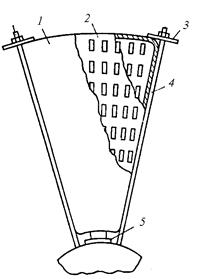

Листові фільтри використовуються з метою прояснювання розчинів і розділення суспензій, що містять не більше 5% (за об’ємом) твердої фази. Фільтрувальні елементи круглої або прямокутної форми (листи), обтягнуті фільтрувальною перегородкою (звичайно, тканиною), зібрані в батарею і з’єднані з колектором відведення фільтрату. Фільтри працюють під вакуумом або під надлишковим тиском, відрізняються розвинутою поверхнею фільтрування в одиниці об’єму апарата і значною продуктивністю.

Як приклад, на рис. 5.8 показаний один із варіантів виконання фільтрувального елементу. Він складається з порожнистої рами 1 із поздовжнім прорізом, у

Рис. 8. Листовий фільтрувальний елемент із сіткою:

який уставлена дротяна сітка 2. Рама із сіткою обтягнута фільтрувальною тканиною 3, закріпленою пружинистим захватом 4. Якщо раму занурити в суспензію і в середині її створити розрідження, то буде здійснюватися фільтрування – рідина проходить через фільтрувальну тканину, а тверда фаза осаджується на зовнішній поверхні елемента.

За схемою на рис. 5.9, батарею фільтрувальних елементів 1 спочатку занурюють у суспензію, яка міститься в резервуарі 2, і здійснюють фільтрування. Після утворення на поверхні елементів певної товщини шару осаду батарею тельфером переносять у резервуар 3, де відбувається промивання осаду. Потім батарею розміщують над бункером 4, подають в елементи стиснутий газ (або рідину) і таким чином скидають осад. Далі цикл повторюється.

Патронний фільтр (рис. 5.10) використовують із метою прояснювання або згущування суспензій. Фільтр працює під вакуумом або під тиском і складається з корпуса 1 із кришкою 3 і відкидного днища 5. Усередині знаходиться решітка 4, на якій закріплена фільтрувальна перегородка у вигляді патрона (звичайно, патронний фільтр має декілька десятків таких патронів). Видалення осаду з фільтрувальної перегородки здійснюється віддуванням стиснутим повітрям, пневмогідравлічним ударом або за допомогою вібраційних пристроїв. Перевага патронних фільтрів у порівнянні з листовими полягає в тому, що циліндрична поверхня фільтрування з

малим радіусом кривизни має, за інших однакових умов, більшу продуктивність по

Рис. 9. Патронний фільтр:

фільтрату й осаду, ніж рівновелика їй плоска поверхня. До того ж, відносна продуктивність циліндричної поверхні зростає із збільшенням товщини осаду й зменшенням радіуса кривизни патрона.

Фільтри неперервної дії. Фільтри характеризуються тим, що подавання суспензії й видалення осаду з фільтрувальної перегородки здійснюється безперервно.

Барабанні фільтри найбільш широко використовуються у промисловості. Розглянемо барабанний вакуум-фільтр із зовнішньою поверхнею фільтрування.

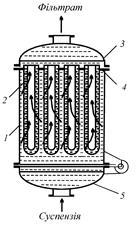

Фільтр (рис. 5.11) являє собою горизонтальний циліндричний перфорова-

Рис. 10. Схема дії барабанного вакуум – фільтра із зовнішньою

поверхнею фільтрування:

ний барабан 1, покритий зовні фільтрувальною тканиною. Барабан обертається навколо своєї осі і на 0,3-0,4 поверхні занурений у суспензію, яка міститься в кориті 4. Усередині барабан розділений радіальними герметичними перегородками на окремі сектори, з’єднані трубками з розподільною головкою. Під час обертання барабана сектори в певній послідовності з’єднуються з джерелом вакууму або стиснутого повітря. За одне обертання барабана кожний сектор проходить зони фільтрування, першого зневоднювання, промивання, другого зневоднювання, видалення осаду й регенерації тканини.

В зоні фільтрування сектор стикається із суспензією, що міститься у кориті 4 із хитною мішалкою 5, і з’єднується трубкою з порожниною 6, яка сполучена з джерелом вакууму. При цьому фільтрат через трубку й порожнину витікає в збір-

ник, а на поверхні сектора утворюється осад.

В зоні першого зневоднювання сектор з’єднаний з тою самою порожниною 6, і через осад на її поверхні під дією вакууму просмоктується повітря, яке витискає з пор осаду рідку фазу суспензії. Ця витиснута рідина з’єднується з фільтратом.

На ділянці промивання на частково зневоднений осад із розбризкувальних пристроїв 7 подається промивна рідина, а сектор з’єднується трубкою з порожниною 8, яка також сполучена з джерелом вакууму. Промивна рідина через шар осаду поступає в сектор і далі через трубку й порожнину виходить у другий збірник.

В зоні другого зневоднювання промитий осад стикається з атмосферним повітрям, а сектор залишається з’єднаним із порожниною 8, тому промивна рідина витискається з пор осаду і виходить у збірник. З метою запобігання утворення в осаді тріщин під час промивання й зневоднювання на нього накладається частина нескінченної стрічки 9. Остання внаслідок тертя об осад переміщується по направляючих роликах 10.

Коли сектор попадає в зону знімання осаду, він з’єднується з порожниною 11. Порожнина сполучена з джерелом стиснутого повітря, під дією якого осад розрихлюється й відділяється від тканини й далі по поверхні ножа 12 поступає в збірник твердої фази.

У зоні регенерації тканина продувається стиснутим повітрям у напрямі, протилежному руху фільтрату. Стиснуте повітря поступає в сектор по трубці з порожнини 13.

Знімання осаду за допомогою ножа здійснюють, коли осад має товщину не менше 8-10 мм. Якщо шар більш тонкий (2-4 мм), використовують нескінченні шнури, які огинають барабан, і з яких осад скидається при перегині через валик. Тонкі осади й осади, які мажуться, знімаються притиснутим до барабана гумовим валиком, на який переходить осад і потім знімається валиком меншого діаметра.

Розподільний пристрій (рис. 5.12) барабанного вакуум-фільтра призначений

для послідовного з’єднання кожного сектора з джерелами вакууму і стиснутого повітря.

Пристрій складається з корпуса 5 із змінною нерухомою шайбою 6, шайби 3, яка обертається разом із цапфою 1 барабана фільтра, систем трубопроводів і контрольно-вимірювальної апаратури. При обертанні барабана кожний сектор за допомогою трубки 2 через отвір 4 послідовно з’єднується з прорізом 7 (зони фільтрування і першого зневоднювання), 8 (зони промивання і другого зневоднювання), 9 (зони

Рис. 11. Розподільний пристрій барабанного вакуум-фільтра:

знімання осаду) і 10 (зони регенерації тканини). Прорізи нерухомої шайби 6 співпадають із відповідними функціональними камерами корпуса пристрою. Фільтрат і промивна рідина поступають у збірники через труби 11 і 12 відповідно. Стиснуте повітря подається в розділювальний пристрій по трубопроводах 13. Вакуумметр 14 призначений для вимірювання вакууму в зонах, які відповідають прорізам 7 і 8. Корпус 5 із шайбою 6 притискується до шайби 3 пружиною 15.

До переваг барабанних вакуум-фільтрів відносяться: універсальність, тобто придатність для розділення різноманітних суспензій; можливість виготовлення з корозійностійких матеріалів; легкість обслуговування.

В той же час, фільтри мають наступні недоліки: невелика площа фільтрування й порівняно значна вартість; труднощі ретельного промивання й осушування осаду; віддаленість розділювальної головки від поверхні фільтрування, що веде до затримки фільтрату й промивних вод усередині барабана й ускладнює їх окреме відведення.

:Дисковий вакуум-фільтр (рис. 5.13) призначений для розділення суспензій з близькими по розмірах частинками твердої фази. Фільтр має більш розвинуту фільтрувальну поверхню, ніж барабанні вакуум-фільтри.

В дисковому вакуум-фільтрі на горизонтально розміщеному порожнистому валі 1, розділеному на секції, закріплені вертикальні диски 2. Вал із дисками обертається в кориті 3, яке має форму половини циліндра і заповнене суспензією. Кожний диск складається з обтягнених фільтрувальною тканиною 1 (рис. 5.14) порожнистих секторів, які мають з обох боків перфоровану або рифлену поверхню. Сектори закріплені на валу накладками 3 і стяжними шпильками 4. У вузькій частині кожного сектора є патрубок 5, що безпосередньо примикає до вала. За допомогою цього патрубка сектор (його внутрішня порожнина) сполучений з каналом у цапфі вала. На однієї з цапф змонтована розподільна головка, подібна за будовою до роз-

Рис. 12. Дисковий вакуум – фільтр:

подільної головки барабанного вакуум-фільтра. У процесі фільтрування на бічній поверхні дисків відкладається осад, який після осушування знімається ножами.

Рис. .14. Секція дискового фільтра:

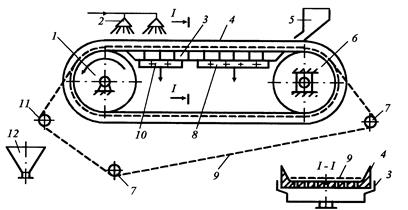

Стрічковий вакуум-фільтр (рис. 15) використовується для розділення суспензій, що утворюють неоднорідний по розмірах частинок тяжкий осад, який необхідно промивати. Фільтр являє собою стіл, на якому закріплені відкриті зверху вакуум-камери 3. В нижній частині вакуум-камер є патрубки, за допомогою яких вони з’єднані з колекторами фільтрату 8 і промивної рідини 10. Фільтрувальна перегородка 9 (звичайно, тканинна) покриває прогумовану нескінченну перфоровану стрічку 4 із бортами, натягнуту на приводний 1 і натяжний 6 барабани. Фільтрувальна

Рис. 15. Стрічковий вакуум - фільтр

тканина 9 притискається до гумової стрічки шляхом натягнення її роликами 7. Суспензія подається на стрічку по лотку 5. Коли стрічка із суспензією проходить над вакуум-камерами, здійснюється фільтрування й відкладення осаду на тканині, а потім його промивання. Промивна вода подається через форсунки 2. Осад скидається в збірник 12, коли фільтрувальна тканина перегинається на приводному барабані 1. Регенерація фільтрувальної перегородки здійснюється при зворотному русі стрічки між роликами 7 за допомогою механічних щіток або парових форсунок.

До переваг стрічкових фільтрів слід віднести: простоту конструкції у порівнянні з багатьма іншими фільтрами безперервної дії, чітке розділення фільтрату і промивної води, можливість протитечійного промивання осаду. До їх недоліків відносяться: невелика поверхня фільтрування у порівнянні з площею приміщень, що вони займають, і наявність зон на фільтрувальній перегородці, які не використовуються для фільтрування.

Карусельний вакуум-фільтр використовується для розділення грубо дисперсних суспензій. Фільтр складається з горизонтальної кільцевої рами, на якій шарнірно закріплені ковші. Ковші виконані у формі трапецеїдальних секторів, кожний з них має несправжнє днище у вигляді гумової опорної перфорованої перегородки, покритої фільтрувальною тканиною. Кожний ківш з’єднаний гнучким шлангом з центральною розподільною головкою, яка має будову, аналогічну будові головки барабанного вакуум-фільтра.

Всі операції у кожному ківшику здійснюються послідовно. При обертанні рами за допомогою зубчатої рейки кожний ківшик заповнюється суспензією і послідовно з’єднується з джерелами вакууму, стиснутого повітря і з атмосферою.

Цикл роботи ківшика (рис. 5.16) складається з стадій фільтрування, зневоднювання осаду продуванням повітрям, декількох промивок осаду з проміжним його

Дата добавления: 2015-02-19; просмотров: 4865;