Формулы для определения коэффициента

| Вид нагрузки | ||

| Постоянная | Циклическая | |

| материал пластичный |  = σт д / σт = σт д / σт

|  = =

|

| материал хрупкий |  = σв д / σв = σв д / σв

|

Примечание. В таблице наибольшие напряжения, возникающие в детали, снабжены индексом «Д», а механические характеристики материала детали индекса не имеют.

3.6.2. Влияние формы детали на её прочность

В местах изменения формы детали (канавки, пазы, сверления, переход с размера на размер, в зонах сопряжения с натягом) возникают местные повышенные напряжения – концентрация напряжений.

Как показывает практика, концентрация напряжений существенно снижает прочность деталей при циклических нагрузках и в условиях повышенных температур. Детали из хрупких материалов могут разрушаться из-за концентрации и при статических нагрузках.

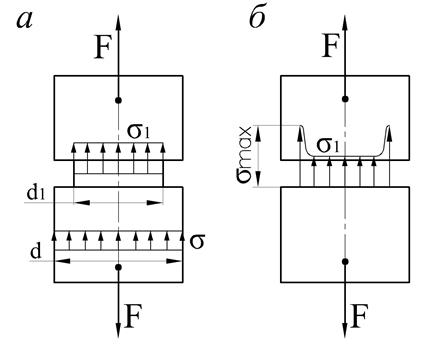

Две особенности явления концентрации напряжения (рис.3.3):

· зона возмущения поля напряжений невелика, местные напряжения быстро убывают по мере удаления от концентратора;

· в зоне концентратора образуется сложное напряженное состояние даже при одноосном состоянии на невозмущенной границе области.

Рис. 3.3. Концентрация напряжений

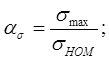

Количественно концентрацию напряжений оценивают теоретическими коэффициентами концентрации ασили ατ:

(3.4)

(3.4)

где σmax , σнom , τmax , τном – соответственно: наибольшие и номинальные нормальные и касательные напряжения в зоне концентратора.

Чем резче изменяется форма детали, тем сильнее концентратор, тем больше значения коэффициентов ασи ατ. При циклически изменяющихся напряжениях влияние концентрации существенно, но снижение прочности далеко не всегда соответствует величине коэффициентов ασи ατ.

Например, если коэффициентов ασ= 2 то это не значит, что нагрузку, действующую на деталь с концентратором, надо снизить в 2 раза по сравнению с допускаемой нагрузкой для детали тех же размеров, но без концентратора. Это означает, что σmax = 2σнoм , т.е. величина коэффициента концентрации никоим образом не характеризует потери (или запас) прочности детали, поскольку прочность определяется многими факторами: материалом детали, упрочнением и т.д.

Поэтому влияние материала детали на ее прочность (при наличии концентрации напряжений) учитывают эффективными коэффициентами концентрации Кσ и Кτ:

Кσ = (σR / σR д ) ≥ 1; Кτ = (τR / τR д ) ≥ 1, (3.5)

где σR, τR,, σR д, τR д – соответственно: прочностные характеристики материала образца (σR, τR) и фактические наибольшие напряжения, возникающие в рассчитываемом сечении детали с концентраторами (σR д , τR д).

Для наиболее характерных концентраторов напряжений деталей значения коэффициентов Кσи Кτ даны в табл. 2.2 [3, с.19].

Эффективный коэффициент концентрации напряжений Кσ в отличие от теоретического коэффициента ασучитывает еще и влияние материала детали на ее прочность. Эти коэффициенты концентрации связаны между собой эмпирической зависимостью:

Кσ = 1+ qσ ·( ασ – 1), Кτ= 1+ qτ ·( ασ –1), (3.6)

где qσ , qτ – коэффициенты чувствительности материала детали к асимметрии цикла; для чугуна q = 0,1...0,2; для стали q = 0,6...0,8.

3.6.3. Влияние состояния поверхности детали на её прочность

При статических нагрузках состояние рабочих поверхностей оказывает незначительное влияние на прочность деталей машин. При циклических нагрузках разрушение деталей связано с развитием усталостных трещин, возникающих обычно в поверхностном слое. Этому способствует повышение уровня напряжений в поверхностных слоях деталей от концентраторов напряжений, а также и без концентраторов за счет действия напряжений изгиба σизГ и напряжений кручения τкруч.

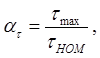

Развитию усталостных трещин также способствуют возникшие в результате механической обработки шероховатости, являющиеся концентраторами напряжений. Влияние шероховатости поверхностей деталей на их прочность учитывают коэффициентом шероховатости KF . Коэффициент KF определяют по формуле:

Развитию усталостных трещин также способствуют возникшие в результате механической обработки шероховатости, являющиеся концентраторами напряжений. Влияние шероховатости поверхностей деталей на их прочность учитывают коэффициентом шероховатости KF . Коэффициент KF определяют по формуле:

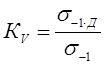

(3.7)

где σ– 1Д, σ-1 – соответственно: пределы выносливости детали и полированного образца.

Значения коэффициентов шероховатости KF приведены в табл.16.7 [4, c. 327].

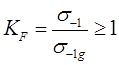

Для повышения несущей способности деталей широко используют различного рода поверхностные упрочнения. Влияние этих факторов на прочность деталей учитывают коэффициентом упрочнения:

(3.8)

(3.8)

Деталь с концентратором напряжений, подвергнутая упрочнению, имеет приблизительно ту же усталостную прочность, что и не упрочненная деталь без концентратора. Значения коэффициента Kvприведены в табл. 16.8 [4, с. 328].

Дата добавления: 2015-02-19; просмотров: 1131;