Прочность

Прочностьявляется главным критерием работоспособности всех деталей.

Прочность – это способность детали сопротивляться разрушению или возникновению пластических деформаций под действием приложенных к ней нагрузок.

Методы прочностных расчетов изучает курс "Сопротивление материалов". В общем виде условие прочности любой детали выражается неравенством:

σ ≤ [σ ] или τ ≤ [τ ], (3.1)

где σ, τ – наибольшие напряжения цикла, возникающие в материале детали под действием внешней нагрузки;

[σ] , [τ] – допустимые напряжения для материала детали.

Неравенство (3.1) означает, что наибольшие напряжения, возникающие в материале детали под действием внешних нагрузок, не должны превышать допустимых значений.

Вместе с тем, следует так конструировать деталь, чтобы фактические напряжения в детали как можно меньше отличались от допускаемых напряжений. Тогда деталь будет иметь минимальный вес, и прочностные возможности материала детали будут использоваться полноценно.

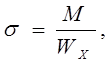

Фактическое напряжение в материале детали может быть рассчитано по одному из следующих уравнений:

(3.2)

(3.2)

где F, Т, М – внешние нагрузки на деталь, соответственно: сила,

крутящий и изгибающий моменты;

А, Wρ ,Wx – характеристики опасного сечения детали, соответственно: площадь поперечного сечения, полярный и осевой моменты сопротивления.

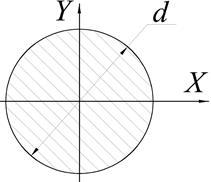

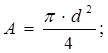

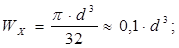

Расчетные зависимости для сечения в форме круга и прямоугольника приведены в табл. 3.2.

Таблица 3.2

Круглое сечение

| Площадь поперечного сечения:

момент сопротивления осевой:

момент сопротивления осевой:

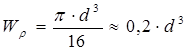

момент сопротивления полярный:

момент сопротивления полярный:

|

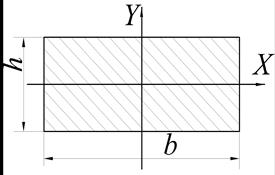

Прямоугольное сечение

| Площадь поперечного сечения:

;

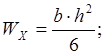

момент сопротивления осевой: ;

момент сопротивления осевой:

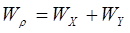

момент сопротивления полярный:

момент сопротивления полярный:

|

Правильный выбор допускаемых напряжений – очень важный шаг в прочностных расчетах деталей. Ошибка в выборе допускаемых напряжений только одной детали может привести к поломке всей машины. Величина допускаемых напряжений [σ], [τ] зависит от большого числа факторов. Основные из них:

1) тип материала детали и способ получения заготовки;

2) степень ответственности детали и режим её эксплуатации;

3) конфигурация детали, ее размеры, термообработка и состояние поверхности.

При расчете детали на прочность, как правило, составляют расчетную схему. При этом делают ряд допущений и приближений:

· упрощения в выборе точек приложения сил;

· приближения, связанные с недостаточно известным состоянием физической структуры материала: неоднородность, наличие остаточных напряжений и т.д.;

· упрощения в характере распределения нагрузок (например, принимают, что действует сила F вместо фактически распределенной нагрузки q);

· приближения, обусловленные отличием формы и размеров реальной детали от размеров испытываемых стандартных образцов.

Поэтому при расчете деталей нельзя принимать в качестве допускаемых значений предельные механические характеристики материала, из которого она изготовлена (это – предел прочности, предел текучести, предел выносливости и т.д.).

Механические характеристики материалов получают путём исследования стандартных образцов, имеющих определённую шероховатость поверхности, соотношение длины и диаметра. Исследования проводят при строго регламентированной скорости и величине приложенной к образцу нагрузки. Любая деталь машины отличается от стандартного образца как размерами, так и способом изготовления и нагружения, следовательно: нельзя принимать в качестве допускаемых значений предельные механические характеристики материала, из которого она изготовлена:  .

.

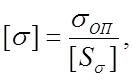

Величину допускаемых напряжений определяют путём деления опасного для прочности детали значения напряжений σОП на допускаемый коэффициент запаса прочности [S σ]:

(3.1)

(3.1)

где σОП, τОП – опасные напряжения, при которых происходит разрушение или возникают пластические деформации детали;

[Sσ] , [St] –допускаемые коэффициент запаса прочности, соответственно по нормальным и касательным напряжениям.

Выбор σОП, τОП зависит от

· типа материала детали (пластичный, хрупкий и т. д.);

· вида деформации (сжатие, кручение и т.д.);

· характера изменения напряжений во времени (цикла напряжений).

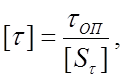

При статической нагрузке:выбор σОП, τОП главным образом зависит от типа материала (рис. 3.1):

пластичный,

хрупкий или

хрупкопластичный.

Рис. 3.1. Условные диаграммы растяжения: I - для хрупких;

2 - для хрупкопластичных; 3 - для пластичных материалов

При всяком разрушении пластичного материала, поломке предшествует необратимое изменение (искажение) формы и размеров сечения, которые исключают возможность дальнейшего полноценного использования детали. На графике 1 этот процесс отражен горизонтальным отрезком (см. рис. 3.1). Поэтому в качестве предельного напряжения принимают σОП = σТ. В этом случае допускаемые напряжения определяют по зависимости:[σ] = σт / [Sσ].

Если на диаграмме растяжения нет площадки текучести, но есть точка перегиба кривой, соответствующая условному пределу текучести σ0,2 (см. рис.3.1, кривая 3), то это – диаграмма растяжения хрупкопластичного материала, для которого: σОП = σ 0,2 и [σ] = σ 0,2 / [Sσ].

Если же образец изготовлен из хрупкого материала, то при статическом нагружении его поломка происходит при достижении напряжениями уровня предела прочности σ В(см. рис.3.1, кривая 2). Для хрупкого материала: σОП = σВ и [σ] = σ В / [Sσ].

При действии циклически напряжений следует учитывать неодинаковую ориентацию зерен структуры металла в объёме детали. Уже при невысоком уровне напряжений (σ-1= 0,4σв) неудачно ориентированные зёрна претерпевают разрушения, и эти микродефекты, будучи необратимыми, увеличиваются при переменном действии нагрузок. Это вызывает рост трещин и, в конечном счёте, поломку детали.

Такой вид разрушения называют усталостным, а в качестве предельной характеристики напряжений принимают предел усталости (или предел выносливости), т.е. наибольшее значение напряжений симметричного цикла нагружения: σОП = σ– 1 и [σ] = σ– 1 / [Sσ].

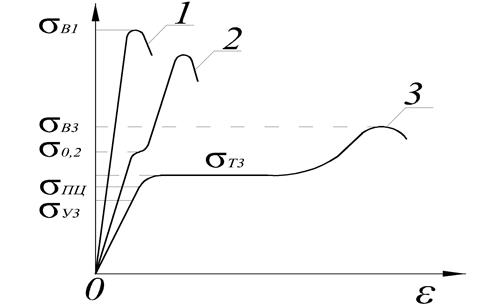

Величину предела усталости σ– 1 для каждого материала определяют путем построения кривых выносливости или кривых Велера (рис.3.2).

Рис. 3.2. Кривая усталости

Из рис. 3.2 видно, что кривая Велера асимптотически приближается к горизонтальной оси и при достижении числа циклов нагружения исследуемого образца базового числа (N ≥ N0) наступает явление усталости:образец может выдержать неограниченное число циклов нагружения. Это максимальное напряжение симметричного цикла σ– 1 называют пределом выносливости (или усталости), а соответствующее ему число циклов N0 – базовым числом циклов.

Для чёрных металловN0 = 10 7 , для цветных металлов и закаленных сталейN0 = 107 [3, с.13].

При отсутствии в таблицах экспериментальных данных для определения пределов выносливости углеродистых сталей используют эмпирические зависимости [3, c.13]:

σ– 1≈ 0,43 σВ; τ – 1 ≈ 0,58 σ-1; σо ≈ 1,6 σ-1; τо≈1,9 σ-1, (3.2)

где σВ – предел прочности материала на растяжение.

Итак, напряжения σОП, τОП для различных материалов и условий нагружения деталей приведены в табл. 3.3.

Таблица 3.3

Определение напряжений, опасных для прочности деталей

| Постоянная нагрузка | Переменная нагрузка | |||

| Материал | пластичный | σОП = σТ | Известный цикл изменения нагрузки | σОП = σR |

| хрупкий | σОП = σВ | |||

| упруго пластичный | σОП = σ 0,2 | Неизвестный цикл изменения нагрузки | σОП = σ– 1 |

Примечание. Зависимости для касательных напряжений того же характера.

Чтобы рассчитать допускаемые напряжения [σ] или [τ] необходимо знать, как определять допускаемые коэффициенты запаса прочности по нормальным [Sσ] и касательным [Sτ] напряжениям.

Величина [Sσ] и [Sτ] зависит от многих факторов, основные из них:

· материал детали,

· степень точности расчетной схемы,

· степень точности методов расчета,

· степень ответственности детали.

Выбор [Sσ] и [Sτ] весьма ответственен: слишком большое значение [Sσ] приводит к увеличению веса детали, её стоимости, габаритов и т.д., а слишком малое значение [Sσ] вызывает рост вероятности разрушения детали.

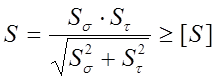

Если деталь испытывает сложное напряженное состояние, то расчет её прочности ведут по зависимости:

, (3.3)

, (3.3)

где S, [S] - фактический и допускаемый коэффициенты запаса прочности.

Коэффициенты Sσ и Sτмогут быть определены различными методами, например дифференциальным методом: [S]= [S1]∙ [S2]∙ [S1]

Дата добавления: 2015-02-19; просмотров: 4176;