СУЩНОСТЬ И ОБЛАСТЬ ПРИМЕНЕНИЯ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ДЕТАЛЕЙ ГАЛЬВАНИЧЕСКИМИ СПОСОБАМИ

Хромовые покрытия подразделяются на молочные (твердостью от 4000 до 6000 МПа), блестящие (6000-9000 МПа), матовые или серые (9000-12000 Мпа), а также на гладкие и пористые.

Серые покрытия имеют высокую хрупкость и в ремонтном производстве применяются редко; блестящие покрытия характеризуются повышенной хрупкостью, но высокой износостойкостью; молочные покрытия пластичны и пригодны для восстановления деталей, работающих при знакопеременных нагрузках и повышенных удельных нагрузках. Пористые хромовые покрытия хорошо удерживают смазку, что значительно повышает их износостойкость, которая превышает в 1,5-8 раз износостойкость новых закаленных поверхностей стальных деталей [3].

Хромовые покрытия химически стойки; на них не действуют органические кислоты, сероводород, мало действует азотная кислота. Покрытия жароустойчивы (до 12320С); обладают высокой отражательной способностью (66-70%); способны осаждаться почти на всех металлах с толщиной от 1 до 250 мкм и высокой точностью, позволяющей исключить последующую механическую обработку (размерное хромирование).

К основным недостаткам хромирования и хромовых покрытий относятся: длительность процесса (электрохимический эквивалент составляет 0,324 г/А ч, а скорость осаждения хрома от 0,01 до 0,07 мм/ч); значительная энергоемкость процесса осаждения хрома (катодная плотность составляет от 3000 до 10000 А/м2, а температура электролита в большинстве случаев - от 25 до 75 0С); низкий выход по току (12-18%); снижение на 30-40% усталостной прочности стальных деталей, восстановленных этим методом; возможность восстановления сравнительно небольшого износа; сложность подготовительных операций; высокая стоимость.

Хромовые покрытия с заранее заданными свойствами получают варьируя значения параметров процесса: плотности тока, концентрации хромового ангидрида и серной кислоты в электролите (обычно соотношение равно 90-120), температуры электролита, материала анода (свинцовые, из сплавов свинец-сурьма, свинец-олово, свинец-олово-сурьма), его формы, размеров (ширина от 50 до 100 мм, толщина 5-7 мм), расстояния от изделия (100-150 мм).

Никелевые электролитические покрытия используются в ремонтном производстве для восстановления изношенных поверхностей редко (поршень, поршневые кольца). В основном же они используются для защитно-декоративных целей с толщиной слоя до 12-36 мкм.

Никелевые покрытия хорошо полируются, имеют достаточно хорошую отражательную способность (58-62%), но плохо выдерживают развальцовку и клепку, являются катодными по отношению к стали, поэтому их защитные свойства определяются в основном отсутствием пор.

Никелевые химические покрытия используются в ремонтном производстве чаще, нежели электролитические; они обладают достаточной твердостью (после отпуска до 950 МПа) и износостой-костью; легко наносятся на детали сложной формы равномерным по толщине слоем. Эти покрытия используются, например, при восстановлении деталей с небольшим износом (валы топливных насосов, плунжерные пары, поршневые пальцы, челноки и другие детали швейных машин).

Железнение электролитическое (осталивание) предназначено для восстановления изношенных поверхностей деталей путем нанесения слоя электролитического железа, соответствующего по своим свойствам среднеуглеродистым незакаленным сталям. По сравнению с хромированием железнение имеет ряд преимуществ. Выход по току при железнении в 6 раз выше, чем при хромировании и достигает 85-96%, плотность тока - в 2-3 раза ниже и составляет 1000-3000 А/м2; скорость осаждения железа - в 10-20 раз выше и достигает 0,15-0,30 мм/ч. Электрохимический эквивалент железа равен 1,042 г/А×ч. Без значительного снижения качества покрытия осталиванием наносят слой железа до 1,2-1,5 мм. Одним из недостатков железных покрытий является их повышения хрупкость, которая устраняется при нагреве покрытия до 300-400 0С; при этом одновременно примерно в 2 раза повышается твердость, которая соответствует твердости отожженой высокоуглеродистой стали, содержащей 1,2% С. При дальнейшем нагревании до 800-900 0С электролитическое железо быстро и полностью теряет твердость. Прочность сцепления железного покрытия с основанием равна 200-4000 МПа; износостойкость же соответствует износостойкости стали с содержанием 0,5% С.

К недостаткам процесса восстановления деталей электролитическим железнением относятся: необходимость постоянной корректировки плотности электролита; низкая твердость покрытия без специального электролита или дополнительной обработки (цементации, хромирования); трудность выбора материала ванны.

Меднение электролитическое в ремонтном производстве используют для восстановления плотных посадок в сопряжениях различных деталей машин (подшипников качения, вкладышей, втулок, валов); поверхностей зацепления червячных передач; в качестве подслоя под хромовый, никелевый и другие покрытия. Медь наносится хорошо на металлы своей группы и хуже на сталь.

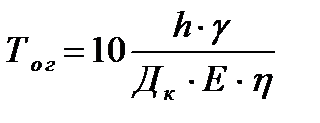

Основное время при нанесении гальванических покрытий определяется по формуле:

, (3.66)

, (3.66)

где  - толщина покрытия, мм;

- толщина покрытия, мм;  - удельная масса осаждаемого металла, г/см3; Дк - катодная плотность тока, А/дм2;

- удельная масса осаждаемого металла, г/см3; Дк - катодная плотность тока, А/дм2;  - электрохимический эквивалент, г/А×ч;

- электрохимический эквивалент, г/А×ч;  - выход металла по току.

- выход металла по току.

Штучное время определяют по формуле:

Тшт=Тог/nд×nв×kв, мин, (3.67)

где nд - количество деталей при одной загрузке ванны; nв - количество ванн покрытия; kв - коэффициент использования ванн, равный 0,65-0,75.

ПРАКТИЧЕСКАЯ РБОТА № 4.7

РАЗРАБОТКА ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ГАЛЬВАНИЧЕСКИМ СПОСОБОМ.

ПРАКТИЧЕСКАЯ РБОТА № 4.8

ВИРТУАЛЬНАЯ ПРАКТИЧЕСКАЯ РАБОТА «СБОРКА РЕДУКТОРА»

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Схема разборки представляет собой иерархическое дерево состояний объекта разборки. Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Детали и сборочные единицы показывают на схеме условными обозначениями.

1 – наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу;

2 – цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу;

3 – количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода.

Схема имеет вид

ПРАКТИЧЕСКАЯ РБОТА № 4.9

Дата добавления: 2015-02-16; просмотров: 1126;