Глава 5. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССОВ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ОБОРУДОВАНИЯ

Общие положения

Важная составная часть технической эксплуатации техники - система технического обслуживания и ремонта (ТОиР). Она представляет собой совокупность взаимодействующих объектов и средств технического обслуживания и ремонта, инженерно-технического состава исполнителей и соответствующей программы действий, мероприятий.

Эффективность системы ТОиР определяется степенью ее приспособленности к выполнению функций по управлению надежностью и техническим состоянием объекта в процессе его технической эксплуатации. В приведенном определении системы технического обслуживания и ремонта содержатся понятия объект и программа. Объектом ТОиР согласно ГОСТ 24212-80 является изделие техники, обладающее потребностью в определенных операциях технического обслуживания (ремонта) и приспособленностью к выполнению этих операций. Используемые при этом средства ТОиР, включают комплекс ремонтных сооружений, средств технологического оснащения и технического диагностирования, необходимых для поддержания исправности или работоспособности объектов, изделий.

В приведенном определении в качестве одного из основных элементов включена программа ТОиР. Под программой ТОиР понимается совокупность основных принципов и принятых решений по применению наиболее эффективных методов и режимов технического обслуживания и ремонта изделий при эксплуатации с учетом заданных требований и условий. Программа должна отражать принятую для того или иного изделия стратегию (концепцию) технического обслуживания и ремонта.

Как было отмечено выше, система ТОиР должна соответствовать характеру изменения надежности, технического состояния изделия при его эксплуатации; только в этом случае ее реализация на практике окажется эффективной. В процессе эксплуатации изделие или его составная часть подвергаются постоянному воздействию ряда факторов, по-разному влияющих на их техническое состояние.

Факторы, влияющие на изменение состояния, можно разделить на конструктивно-производственные, определяющие начальное качество изделий и эксплуатационные, отражающие изменение технического состояния изделия в процессе эксплуатации.

К первой группе факторов относятся: схемное и конструктивное решение элементов и материалов изделия; технология изготовления его деталей и узлов, сборки и испытания; качество производства; характеристики текущего и выходного контроля. Во вторую группу входят эксплуатационные факторы, которые могут быть объективными и субъективными.

Субъективные факторы, связанные с воздействием на изделие обслуживающего персонала, могут способствовать как повышению, так и снижению надежности. Они связаны с выбором правильных режимов эксплуатации изделий, их технического обслуживания и ремонта, квалификацией и качеством работы обслуживающего персонала.

Объективные факторы отражают: условия работы изделий, включающие значения и периодичность повторения эксплуатационных нагрузок (статических и динамических), испытываемых агрегатами и узлами в процессе нормальной эксплуатации; температурные режимы; физико-химические свойства рабочих жидкостей; воздействие окружающей среды (температура, влажность, давление). Характеристики эксплуатационных факторов изменяются в широких пределах, и их воздействие на техническое состояние техники носит случайный характер. Влияние эксплуатационных факторов на техническое состояние объектов проявляется в виде отклонений от номинала их параметров вследствие износа, старения деталей и разрегулировки агрегатов.

Изменение параметров и характеристик элементов во времени является следствием происходящих в них физико-химических процессов. Процесс возникновения отказа представляет собой, как правило, некоторый временной процесс, внутренний механизм и скорость которого определяются структурой и свойствами материала, напряжениями, вызванными нагрузкой, температурой и другими факторами. Физико-механические процессы, приводящие к отказам элементов и систем, очень сложны и их природа до сих пор изучена недостаточно. Как правило, число параметров, которые необходимо учитывать при построении математических моделей износа и старения, очень велико. Поэтому, в теории надежности используются вероятностные показатели: вероятность безотказной работы, интенсивность отказов, гамма-процентный ресурс и др. Эти показатели можно представить в виде сложной функции случайных переменных, начальных значений характеристик и параметров элементов: скорости изменения значений параметров; критических (предельных) значений этих характеристик и параметров; нагрузок, воздействий окружающей среды; режимов работы и времени.

Многообразный и стохастический характер воздействия эксплуатационных факторов на изделия приводят к тому, что при одной и той же наработке или продолжительности эксплуатации изделия имеют различное фактическое техническое состояние. Покажем это, используя положения теории надежности [9].

Из теории надежности известно, что вероятность безотказной работы оборудования, находящегося в эксплуатации, в общем случае определяется зависимостью:

P(t) = Pкм × Рu × Po × Pc, (2.1)

где Pкм , Рu , Po , Pc - соответственно, составляющие вероятности, связанные с недостатками при конструировании и технологией изготовления, с физическим износом, с качеством технологического обслуживания, с отклонениями параметров сырья и режимов его переработки. Значения этих вероятностей различны даже для аналогичных объектов эксплуатации.

Вероятность же безотказной работы связана с ресурсом работы оборудования соотношением:

Тр =  P(t) dt (2.2)

P(t) dt (2.2)

Таким образом, с учетом (2.1) и (2.2), действительные ресурсы работы даже двух, аналогичных по конструктивным и функциональным признакам устройств, будут различны. Отметим это, так как этот вывод является одной из посылок наших дальнейших рассуждений.

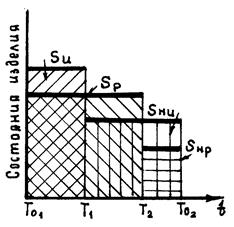

Из теории надежности известно, что неисправное состояние характеризуется несоответствием любого параметра (признака) требованиям, установленным нормативно-технической документацией. Неработоспособное же состояние означает несоответствие требованиям, установленным нормативно-технической документацией только тех параметров изделия, которые характеризуют его способность выполнять заданные функции. Поэтому множество состояний объекта разбивается на два подмножества двумя различными способами: Sи (объект исправен) и Sни (объект неисправен); Sр (объект работоспособен) и Sнр (объект неработоспособен (рис. 2.1.).

Рис. 2.1. Диаграмма состояний

Между этими подмножествами существуют следующие соотношения:

Sи Ì Sр ; Sнр Ì Sни,

т.е. Sи и Sр входят составной частью в Sнр и Sни соответственно. Подмножества Sр и Sни пересекаются, т.е. имеют общую часть Sр  Sни, а Sр, Sи и Sни соответственно ортогональны. Часто появление неисправностей предшествует появлению отказа, который возникает вследствие их накопления. Тогда может оказаться удобным выполнять разбиение множеств состояний на три непересекающиеся подмножества Sи (объект исправен), Sнир (объект неисправен, но работоспособен) и Sнр (объект неработоспособен).

Sни, а Sр, Sи и Sни соответственно ортогональны. Часто появление неисправностей предшествует появлению отказа, который возникает вследствие их накопления. Тогда может оказаться удобным выполнять разбиение множеств состояний на три непересекающиеся подмножества Sи (объект исправен), Sнир (объект неисправен, но работоспособен) и Sнр (объект неработоспособен).

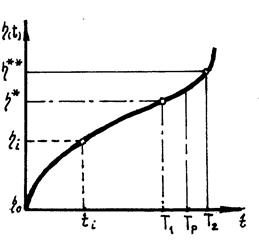

Изменением технического состояния объекта называется объективный процесс, который образуется под воздействием широкого спектра эксплуатационных факторов и представляет собой последовательную во времени смену исправных, неисправных, но работоспособных и неработоспособных состояний. Для множества однотипных объектов реализации h(t) изменения параметра (рис.2.1) во времени образуют случайную функцию ¦ = h(t). Отказ объекта происходит в момент Т2 пересечения реализацией процесса h(t) предельного уровня h**. Момент времени Т1 соответствует минимально допустимому без замены (ремонта) изделия значению параметра h*.

Тогда вероятность отказа Q(t) за время t будет равна вероятности того, что h(t) > h**, т.е.:

Q(t) = P {T2 < t} = P{h (t) >h **}, (2.3)

а вероятность безотказной работы за время t

P(t) = P {T2 > t} = P {h (t)<h **}. (2.4)

Для плотности распределения времени безотказной работы ¦(t), допустимая вероятность отказа Qd (ресурс до ремонта - Тр) определяется из выражения:

Qd ³  ¦(t)dt. (2.5)

¦(t)dt. (2.5)

Тогда средняя наработка (М) до замены изделия после наработки предварительно установленного ресурса с учетом замены отказавших изделий-аналогов:

М =  Р(t) dt. (2.6)

Р(t) dt. (2.6)

При замене после отказа всех изделий средняя наработка (средний ресурс)

Тср =  Р(t) dt. (2.7)

Р(t) dt. (2.7)

Следовательно, абсолютная величина среднего времени недоиспользования ресурсов при замене изделий после отработки ими ресурсов до ремонта

D Т = Тср - М =  Р(t) dt. (2.8)

Р(t) dt. (2.8)

Из выражения (2.8) следует вывод, что при регламентированном значении наработки изделия до ремонта возможно недоиспользование его потенциального ресурса. Этот вывод является еще одной посылкой наших дальнейших рассуждений.

С учетом сделанных выше двух выводов напрашивается вопрос: можно ли сделать так, чтобы эксплуатация оборудования осуществлялась до полной выработки ресурса при одновременном управлении техническим состоянием, надежностью этого оборудования ? Для ответа на этот вопрос рассмотрим взаимосвязь технического состояния изделия и параметров его качества в динамике (в процессе эксплуатации).

Допустим, процесс изменения параметра изделия hi; (рис. 2.2) описывается монотонной случайной функцией времени hi(t). Очевидно, что область изменения этого параметра {ho, h*}, будет отражать исправное состояние изделия; область изменения {h *,h **} предотказное состояние или область профилактических замен; область {h **,¥} - неработоспособное состояние. То, что в процессе эксплуатации оборудования эти его состояния будут иметь место, может быть достоверным с определенной долей вероятности, т.е. при t=0 (в начале наработки) изделие будет находиться в исправном состоянии с вероятностью

Ро {ho<h (0)< h*}=1; (2.9)

при t={0,Т1} изделие будет находиться в исправном состоянии с вероятностью

Ро = Р{ho<h (t)<h*}; (2.10)

при t = {T1, T2} оно будет находиться в состоянии профилактических замен с вероятностью

Р2 = Р{h *<h (t)<h **}, (2.11)

а при t ={ T2, ¥} в неработоспособном состоянии с вероятностью

Р3 = Р{h **<h (t)<¥}. (2.12)

Рис. 2.2. График функции ¦=h (t).

Из приведенного анализа следует сделать вывод, что если в определенные моменты времени t осуществлять измерение значения параметра h, которое, затем сравнивать с допустимым h* или предельным h**, то можно с определенной вероятностью установить в каком из технических состояний находится изделие в данное время t=T, что позволит принять ту или иную стратегию дальнейшей эксплуатации этого изделия (вывести в ремонт, сделать профилактическую замену, продолжить эксплуатацию и спрогнозировать ее время).

Сделанные выводы позволяют утверждать, что изменение технического состояния эксплуатируемых изделий носит случайный характер, но управление процессом этого изменения возможно и эффективность этого управления будет зависеть от правильности выбора той или иной стратегии управления и программы ее реализации.

Дата добавления: 2015-02-16; просмотров: 2987;