Анализ систем технической эксплуатации оборудования

Впервые в нашей стране исследование вопросов организации технической эксплуатации оборудования было начато в конце двадцатых - начале тридцатых годов А.Г.Поповым и В.В. Спиридоновым [10], [11]. Ряд выдвинутых ими положений не утратили своей актуальности и в настоящее время, например, такие как: оборудование необходимо постоянно поддерживать в исправном состоянии; все ремонтно-профилактические работы должны проводиться методом предупредительного и принудительного ремонта; ремонтное производство должно иметь плановую основу. Вместе с тем, эти положения не всегда находили и находят практическое воплощение при эксплуатации и ремонте оборудования, организационные формы планирования и проведения которых могут иметь, в принципе, различное содержание.

В процессе развития науки о техническом обслуживании и ремонте оборудования были сформированы, например, такие системы, как: ТОиР оборудования по потребности; стандартных ремонтов; послеосмотровых ремонтов; планово-предупредительных ремонтов (табл. 2.1 ).

Таблица 2.1.

Характеристики систем технической эксплуатации оборудования

| Показатель качества системы | Системы ТОиР _________________________________________ по пот- стандарт- послеос- планово- ребности ная мотровая предупр. | |||

| Возможность планиро-вания ремонтов на длительный промежуток времени (год) | - | + | - | + |

| Возможность производ-ства ремонта по графику и заранее разработанной технологии | - | + | + | + |

| Отсутствие внезапного выхода машины из строя | - | - | + | + |

| Исключение прогресси-рующего износа деталей | - | + | + | + |

| Возможность принуди-тельного останова ма-шины в назначенный срок для ремонта | - | + | + | + |

| Необходимость увеличе-ния рабочей силы на время проведения ремон-та | - | + | + | + |

Условные символы: (-), (+) - соответственно “нет”, “да”; (  ), (±) - соответственно больше “нет, чем да” и “больше да, чем нет”.

), (±) - соответственно больше “нет, чем да” и “больше да, чем нет”.

Ремонт оборудования “по потребности” выполняется тогда, когда дальнейшая эксплуатация его оказывается невозможной из-за его изношенности, наступления аварийного состояния и когда значения i-x параметров качества функционирования превышают предельные значения (рис. 2.3), т.е. hi(t)>h **(t), i=

.

.

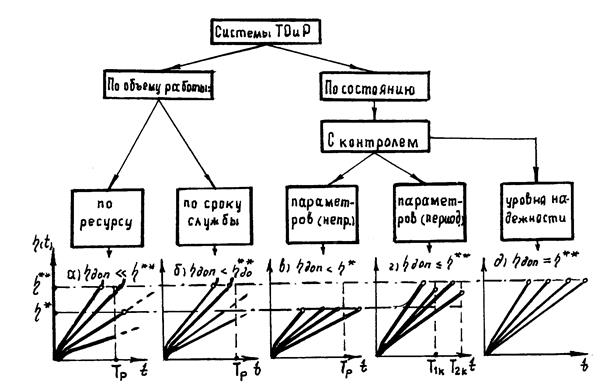

Рис. 2.3. Графическая интерпретация систем технической эксплуатации оборудования

По-существу, эту систему, с точки зрения управления надежностью, техническим состоянием оборудования, нельзя назвать системой. Мероприятия по восстановлению утраченной работоспособности выполняются здесь после обнаружения отказа при неработоспособном состоянии оборудования, а по своему объему работ, затратам они могут соответствовать мероприятиям, характерным для аварийного ремонта. Недостатки этой системы вполне очевидны (отсутствие планирования, управления надежностью оборудования и др.).

Система стандартных ремонтов предусматривает принудительный вывод оборудования в ремонт и принудительную замену запчастей в заранее установленные сроки эксплуатации независимо от состояния этого оборудования. Кроме того, при этой системе ремонт выполняется по заранее разработанному технологическому процессу с определенной технологией и объемом работ. Преимуществом данной системы является наличие четкого планирования материально-технического и технологического обеспечения при реализации ТОиР оборудования. Вместе с тем эта система крайне не экономична, так как при проведении очередного ремонта необходимо производить замену всех тех деталей, ресурс которых меньше межремонтного ресурса работы машины. По-сути, исходным условием, идеологией, данной системы является предположение о том, что в процессе эксплуатации деталей или в целом объектов техники действительные значения их вероятностей безотказной работы Рd при заданной наработке будут равны расчетным, установленным заранее значениям Рр для одного или нескольких j-х, однотипный объектов, что в силу выражения (2.1) трудно осуществимо, т.к.:

Pdi½т=tk  Ppi½т=tk ;

Ppi½т=tk ;

(2.13)

Рdij½т=tk  Pdi½т=tk ,

Pdi½т=tk ,

где i - деталь, объект в целом; j - аналогичные i-ой(ому) деталь, объект; k -k-е значение наработки.

Применение этой системы возможно лишь в практике эксплуатации оборудования с достаточно устойчивыми, постоянными режимами и условиями работы, высоконадежными элементами.

Сочетание плановости и учета технического состояния впервые нашло отражение в системе послеосмотровых ремонтов, обоснование положений которой было сделано В.В.Спиридоновым. Состояние оборудования здесь определялось при проведении осмотров. После анализа состояния оборудования осуществлялось планирование сроков и видов проведения ремонтов, приобретения или изготовления запчастей, определение объема предстоящих работ. Однако, точность планирования при этом низкая из-за субъективности оценки технического состояния оборудования , так как эта система не устанавливает объективных критериев технического состояния, а также критериев, методов его определения, сроков и видов ремонта. Это не давало надежных гарантий надлежащего состояния оборудования и исключения неплановых выходов его в ремонт. При этой системе любой ремонт, если он только оказывался включенным в месячный план ремонта, считался планово-предупредительным. Таким образом, под видом планово-предупредительного ремонта могли производиться такие работы, необходимость которых возникала не как естественный результат его производственной эксплуатации, а как следствие плохого качества ранее выполненного ремонта, неудовлетворительного обслуживания оборудования.

Принципиальное отличие от рассмотренных систем ТОиР имеет система планово-предупредительного ремонта и технического обслуживания (ППР и ТО), сокращенно именуемая системой ППР. Система ППР, в зависимости от надежности, сложности, допустимости и последствия отказов, восстанавливаемости, контролепригодности оборудования, его количества на данном предприятии, а также технической и технологической оснащенности ремонтных служб, в конкретном случае может иметь различные формы и программы реализации (рис. 2.4), т.е. различные варианты. Поэтому, в общем случае систему ППР можно назвать многовариантной системой ППР и ТО.

Рис 2.4. Характеристика многовариантной системы

планово-предупредительного ремонта

и технического обслуживания

В настоящее время практическое применение, официальную поддержку и нормативное обеспечение получили такие варианты системы ППР (рис. 2.3): система ППР по наработке; система ППР по сроку службы; система ТОиР по техническому состоянию оборудования. Последняя, в свою очередь, может быть реализована с непрерывным, периодическим контролем параметров или с контролем уровня надежности оборудования.

Система ППР по наработке (регламентная) характерна для оборудования или отдельных его агрегатов, функциональных систем, изменение показателей качества функционирования hi(t) которых зависит от конкретных условий эксплуатации и действительной наработки. Как правило, преобладающим, определяющим фактором здесь является величина физического износа. Эта система основана на следующих положениях, принципах [12, 13, 14]:

1) все профилактические и ремонтные работы в течение ремонтного цикла должны проводиться планово, периодически;

2) все профилактические и ремонтные работы должны выполняться в объеме, необходимом для восполнения утраченной на данный момент времени работоспособности оборудования и достаточном для создания запаса работоспособности (наработки) оборудования до его следующего ремонта, технического обслуживания;

3) объем и содержание профилактических и ремонтных работ устанавливается предварительно, в зависимости от наработки до момента их проведения, ремонтопригодности и ремонтосложности по типам оборудования, и окончательно, на момент выполнения этих работ в зависимости от действительных условий, режимов работы этого оборудования и действительного его технического состояния, устанавливаемого в процессе предшествующих профилактических и ремонтных работ.

Система ППР по наработке дает возможность планирования (месячного, квартального, годового) объемов и периодичности технического обслуживания (осмотров) и ремонтов, расходов запчастей и материалов; рассчитывать штаты ремонтных служб предприятий и ремонтную базу в целом (площади ремонтных помещений, оборудование и др.) на основе установленных норм, структур ремонтных циклов, категорий ремонтной сложности оборудования.

Анализ работы ремонтных служб в настоящее время показывает на наличие причин, препятствующих безусловному выполнению требований указанной системы ППР. К таким причинам относятся, например, невозможность тщательного, постоянного учета наработки всего парка оборудования из-за отсутствия соответствующих штатов и технических средств; отсутствие методов и средств точного прогнозирования времени и причин отказов; неверность исходного положения об адекватности процессов изнашивания машин данного типа, но различной конструктивной и ремонтной сложности и сделанного из этого вывода о единой для них стратегии ТОиР.

Система ППР по сроку службы (календарная) характерна для оборудования, его агрегатов или функциональных систем, изменение показателей качества функционирования которых зависит от процессов старения деталей в условиях воздействия окружающей среды и не зависит от наработки. Данная система рациональна также для оборудования, находящегося в складском резерве и систем, оборудования, имеющего сезонный характер работы. Для этой системы приемлемы, в основном, те же принципы, что и для системы ППР по наработке [15].

Нетрудно заметить, что даже для однотипного оборудования, тем более для парка различного по видам оборудования, в определенных условиях рационально использовать ту или иную систему, а иногда, одновременно, и ту и другую, комбинированную, систему ППР.

В последние годы отрасли промышленности как у нас, так и за рубежом [15, 16,17] переходят на более прогрессивные системы ТОиР: по состоянию с контролем уровня надежности и по состоянию с контролем уровня параметров (рис. 2.3). Причиной этого является то, что многообразие и стохастический характер воздействий эксплуатационных факторов на однотипное оборудование даже при одной и той же наработке формируют различное техническое состояние у конкретных машин, агрегатов: исправное или неисправное, работоспособное или неработоспособное. Поэтому учет истинного технического состояния объекта эксплуатации при формировании системы его ТОиР является одной из важнейших предпосылок.

Основным принципом системы обслуживания и ремонта по состоянию с контролем параметров можно считать принцип планирования объемов и периодичности проведения форм технического обслуживания и ремонта. Однако, планируемыми здесь являются лишь часть стандартных операций при соответствующей наработке, работы по техническому диагностированию и контролю параметров объектов и сама периодичность их выполнения. Регулировочные, демонтажно-монтажные, восстановительные работы на объектах выполняются только по результатам диагностирования и контроля.

Другой важный принцип обслуживания по состоянию - своевременное предупреждение отказов функциональных систем и их наиболее важных изделий при условии обеспечения максимально возможной наработки до замены.

Действительно, делая совместный анализ процесса ТОиР (рис. 2.3) по состоянию с контролем параметров и выражения (2.7), можно заключить, что периодический или непрерывный (особенно) контроль технического состояния объекта эксплуатации позволяет своевременно предотвратить выход i-го параметра hi(t) в область его предельных значений h**(t), произвести необходимые профилактические работы или замену деталей, тем самым своевременно восстановить утраченную работоспособность и, в конечном итоге, продлить ресурс этого объекта.

Следующий не менее важный принцип - обеспечение экономичности технической эксплуатации путем применения оптимальных программ обслуживания и ремонта изделия при его эксплуатации. Высокая экономическая эффективность здесь достигается за счет наиболее полного использования работоспособности каждого конкретного изделия. Проведенные расчеты и зарубежная практика показывают, что при внедрении стратегии обслуживания и ремонта техники по состоянию можно сократить затраты на техническую эксплуатацию до 30%.

Стратегия по состоянию с контролем параметров предполагает обеспечение высокого уровня эксплуатационно-ремонтной технологичности оборудования, создание в достаточных объемах эффективных средств диагностирования и неразрушающего контроля, развитие производственно-технических баз предприятий и их ремонтных служб.

Значительный интерес представляет система ТОиР оборудования с контролем уровня его надежности. Эта система характерна для оборудования, например, швейных машин или отдельных его агрегатов, функционирование которых допускает появление отказа по условиям безопасности, экономическим или иным соображениям и уровень надежности которых достаточно высок. Основными принципами технической эксплуатации оборудования по этой системе ТОиР являются [16]:

1) каждое из изделий эксплуатируется до отказа;

2) межремонтных ресурсов для изделий не устанавливается;

3) техническое обслуживание каждого конкретного изделия заключается в выполнении необходимого объема работ по регулировке, калибровке, обнаружению возникших отказов, неисправностей и их устранению;

4) контроль уровня надежности проводится с определенной периодичностью по всему парку однотипного оборудования;

5) изделия должны обладать высокой эксплуатационной технологичностью и надежностью;

6) для изделия характерен экспоненциальный закон распределения вероятности безотказной работы (интенсивность отказов постоянна);

7) для конструктивно сложных изделий может оказаться целесообразным выполнять замену некоторых из их составных частей без разборки по наработке.

Анализ теоретических предпосылок и практика решения проблемы технической эксплуатации объектов техники позволяют сделать следующие выводы:

1) управление надежностью и техническим состоянием объектов техники на стадии их эксплуатации необходимо и возможно путем реализации определенных организационно-технических правил, приемов, представляющих в комплексе соответствующие системы технического обслуживания и ремонта;

2) в зависимости от исходной надежности, условий эксплуатации и количества оборудования его техническое обслуживание и ремонт необходимо осуществлять по конкретной, наиболее эффективной системе ТОиР;

3) для оборудования, независимо от количества, типов, видов, возможно одновременное использование различных систем ТОиР, которые в комплексе будут представлять собой многовариантную систему ТОиР [18];

4) с целью реализации принципа многовариантности системы ТОиР оборудования необходимо соответствующее методическое, инженерно-техническое и технологическое обеспечение.

Дата добавления: 2015-02-16; просмотров: 3106;