Алгоритм и его свойства 4 страница

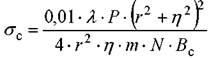

где  - коэффициент перегрузки,

- коэффициент перегрузки,  = 1,1ч-1,2;

= 1,1ч-1,2;

P - давление нагнетания цементного раствора, МПа, P = P г + Pи; Pг - гидростатический напор подземных вод в интервале цементации, МПа; Pи - избыточное давление цементного раствора, МПа; rпр - радиус ствола в проходке, м;

- высота сферической поверхности тампонажной подушки, м; m - коэффициент условий работы, m = 0,7ч-0,8; Rб - расчетное сопротивление бетона в раннем возрасте на сжатие, МПа,

- высота сферической поверхности тампонажной подушки, м; m - коэффициент условий работы, m = 0,7ч-0,8; Rб - расчетное сопротивление бетона в раннем возрасте на сжатие, МПа,

Rб = n б·R28; R - коэффициент относительной прочности бетона в раннем возрасте; 28 - расчетное сопротивление бетона на сжатие в 28-суточном возрасте, МПа. Расчет произвести для следующих исходных данных: Pг = 3 МПа;

Pи = 5 МПа;  = 1,5 м; nб = 0,82; R28 = 20 МПа. Значение параметра rпр задать самостоятельно.

= 1,5 м; nб = 0,82; R28 = 20 МПа. Значение параметра rпр задать самостоятельно.

Если расчетное значение толщины подушки Вп > 2,5 м, необходимо предусмотреть многоступенчатую тампонажную подушку, число ступеней

которой определить из выражения

где Вс – толщ и на одной ступени, принимаемая равной 1,5÷2,5 м. Если зна-чение N получается дробным, его необходимо округлить до ближайшего большего целого.

Для рассчитанной то л щ и ны и конструкции подушки определить на-пряжение сжатия бетона  , МПа, по формуле

, МПа, по формуле

,

где r – радиус ствола в свету  , м.

, м.

Проверить конструкцию по условию прочности  .

.

На печать вывести значения толщ ины тампонажной подушки, коли-чество ступеней, напряжение сжатия бетона и сообщение о выполнении (невыполнении) условия прочности. В случае невыполнения условия прочности предусмотреть возможность изменения параметров R28 или nб.

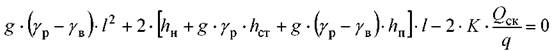

8. Р а с с ч ита ть прибл иженную длину цементацио нно й заходки l, м, при нагне тании тампонажного раствора с земной поверх нос ти, ис пользуя уравнение

,

,

где  ,

,  – плотность с о о тв е тс тв е нно раствора и воды, кг/м3;

– плотность с о о тв е тс тв е нно раствора и воды, кг/м3;

hст – расстояние от статического уровня подземных вод до маномет-

ра на скважине, м; hп – расстояние от кровли водоносного горизонта до статического

уровня подземных вод, м; Qск – поглощающая способность скважины, м3/с; К – коэффициент учета увеличения с опро тивле ния скважины и тр е-

щин при переходе от теч ен ия в них воды к теч ен ию раствора; q – удельное водопоглощение горных пород, м3/(с⋅м⋅Па); hн – начальное давления нагнетания, Па, определяемое по следую-

щей та б л и ц е в зависимости от величины раскрытия тр е щ и н

| S, мм | До 1 | 1 4-5 | 5 4-20 | Более 20 |

| hн, Па | 7-105 | 5-105 | 3-105 | 2-105 |

Расчет произвести для следующих исходных данных:  = 1150 кг/м3, hст = 20 м, hп = 10 м, Qск = 0,15 м3/с, К = 1,2, q = 1,2⋅10-7 м3/(с⋅м⋅Па ). Пр е д у -смотреть ручной ввод параметра

= 1150 кг/м3, hст = 20 м, hп = 10 м, Qск = 0,15 м3/с, К = 1,2, q = 1,2⋅10-7 м3/(с⋅м⋅Па ). Пр е д у -смотреть ручной ввод параметра  На печать вывести величину начально-го давления нагне тания и значение дл ины цементацио нно й заходки.

На печать вывести величину начально-го давления нагне тания и значение дл ины цементацио нно й заходки.

6.  Произвести расчет пневматической сети участка шахты, используя выражение

Произвести расчет пневматической сети участка шахты, используя выражение

,

где kут – коэффициент, учитывающийпо тери воздуха от утечек через не-плотности трубопровода, kут = 1,2;

– коэффициент, учитывающий износ оборудования, = 1,1; n – число однотипных групп воздухоприемников;

– коэффициент, учитывающий износ оборудования, = 1,1; n – число однотипных групп воздухоприемников;  mi – число однотипных (i-х) потребителей; qi – расход воздуха одним (i-м) потребителем, м3/мин;

mi – число однотипных (i-х) потребителей; qi – расход воздуха одним (i-м) потребителем, м3/мин;

| mi | | 2^-4 | 5-e-10 | 11-e-30 | | |

1

| 0,95 | 0,90 | 0,80 |

– коэффициент нер авномернос ти работы потребителей, принимае-мый равным согласно следующей табл ице :

– коэффициент нер авномернос ти работы потребителей, принимае-мый равным согласно следующей табл ице :

Расчет произвести для следующих ис ходных данных:

| i | Наименование воздухоприемников | mi | qi, м3/мин |

| П е р ф ор а т ор ПП-30 | 3,0 | ||

| Оборудование для очистки шпуров | 1,0 | ||

| Пневмолом | 1,2 | ||

| Отбойный молоток МО-10 | 1,15 | ||

| Стволовая погрузочная машина КС-2у/40 | 50,0 | ||

| Насос забойный Н-1м | 6,0 | ||

| Пневмотельфер | 8,0 |

Результаты выполнения программы вывести на печать в форме таб-лицы, содержащей столбцы исходных данных и столбец значений расхода воздуха по каждому виду оборудования. Ниж е последнего столбца помес-тить значение общего расхода воздуха на участке шахты.

10. По заданным значениям относительной влажности Р, %, и скоро-сти движения воздуха V, м/с, определить допус тимую температуру воздуха Т, °С, в забое, регламентируемую Правилами безопасности:

| Скорость воздуха, м/с | Допу стимая температура, °С, пр и относительно й влажности, %, | ||

| до 75 | 76 – 90 | свыше 90 | |

| До 0,25 | |||

| 0,26 – 0,5 | |||

| 0,51 – 1,0 | |||

| Более 1,0 |

Предусмотреть ручной ввод значений скорости движения и влажно-сти воздуха. На печать вывести значения всех параметров.

11. Проверить с о о тв е тс тв ие Правилам Безопасности содержания га-зов в шахтной атмосфере, руководствуясь следующими требованиями:

| Газ | Допустимая концентр ация газа, % (объемная доля) |

| Кислород | ≥ 20 |

| Углекислый газ: – в исходящих струях выемочных участков и тупиковых выработок; – в выработках с исходящей струей крыла, горизонта, шахты в целом; – пр и проведении и восстановлении выр аботок по завалу | ≤ 0,5 ≤ 0,75 ≤ 1 |

| Водород | ≤ 0,5 |

| Окись углерода (IV) | ≤ 0,0017 |

| Окислы азота | ≤ 0,00026 |

| Сер нистый ангидрид | ≤ 0,00038 |

| Сероводород | ≤ 0,00071 |

Предусмотреть возможность выбора газа и при необходимости места замера концентрации. Организовать ручной ввод значений измеренных концентраций. На печать вывести наименование выбранного газа (газов), значение измеренной концентрации и сообщение о превышении (не пре-вышении) предельно допустимо й конце нтрации.

12. Определить категорию шахты по метану, присваиваемую в зави-симости от относител ьной газообильности qi, м3/т, и вида выделения мета-на согласно следующей та б л и ц е :

| Категория шахты по метану | Относительная метанообильность, м3/т |

| I | До 5 |

| II | От 5 до 10 |

| III | От 10 до 15 |

| Сверхкатегор ные | 15 и более; шахты, опасные по суфлярным выделениям |

Относительную метанообильность определить по формуле

где n – число месяцев работыобъекта в году; Ii – расход газа на шахте в i- м месяце, м3/мин; Ni – число фактически отработанных дней в месяц по добыче угля; Аi – добыча на объекте за каждый месяц в ис текшем году, т. Исходные данные для расчета принять согласно следующей та б л и ц е :

| i | ||||||||||||

| Ii, м3/мин | 6,5 | 6,8 | 7,6 | 8,0 | 7,9 | 7,1 | 7,0 | 7,0 | 6,6 | 6,9 | 6,3 | 6,0 |

| Ni | ||||||||||||

| Ai, тыс. т | 57,5 | 54,2 | 61,0 | 60,5 | 52,6 | 55,0 | 61,5 | 60,0 | 52,0 | 41,5 | 49,5 | 66,0 |

На печать вывести относительную метанообильность шахты и сооб-щение о присвоении соответствующей категории по метану.

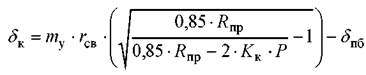

13. Рассчитать толщ ину и произвести выбор (монолитный бетон или набрызгбетон) крепи вертикальной выработки δк, мм, при использовании бетонов различных классов по формуле

,

,

где rсв – радиус вертикальной выработки в свету, мм; mу – коэффициент условий работы крепи, mу = 1,25;

Кк – коэффицие нт концентрации напр яжений в конс трукции крепи, Кк = 1 на протяженных участках ствола (при z > 20 м) и Кк = 2 – 0,05⋅z в районе сопряжений;

z – расстояние от узла сопряжения до рассматриваемого сечения, м;

Р – горизонтальное давление на крепь ствола, МПа;

– толщ и на породобетонной оболочки, образующейся за счет про-никновения бетона в окружающие нарушенные породы, прини-маемая равной 500 мм для набрызгбетона и нулю для монолитной бето нно й крепи;

– толщ и на породобетонной оболочки, образующейся за счет про-никновения бетона в окружающие нарушенные породы, прини-маемая равной 500 мм для набрызгбетона и нулю для монолитной бето нно й крепи;

Rпр – расчетное сопро тивление бетона сжатию, МПа, принимаемое по следующей та б л иц е в зависимости от класса бетона:

| Класс бетона В10 В15 В20 В25 В30 В40 В50 |

| Rпр, МПа 4,6 7,0 9,0 11,0 13,5 17,5 21,5 |

Расчет произвести для всех классов бетона, приведенных в таблице. Организовать ручной ввод параметров rсв, Р, z, а та к ж е предполагаемого типа крепи (монолитная бетонная или набр ызгбетонная). Пр и составлении программы следует учесть, что толщ ин а набрызгбетонной крепи не долж-на превышать 150 мм. Р ез у л ьта ты выпол нения программы вывести на пе-чать в форме табл иц ы, содержащей классы бетона и соответствующие им значения то л щ ин ы и типа крепи.

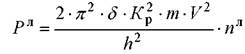

14. Р асс чита ть лобовую горизонтальную силу Pл , Н, действующую на проводник в динам ической системе «подъемный сосуд – армировка», используя формулу

,

,

где Кр – коэффициент влияния ти па рабочих направляющ их подъемного

сосуда, равный 1 – при жестких направляющих скольжения (принять

для рельсовых и деревянных пр ов од ник ов ) и 0,85 – при упругих ро-

ликовых направляющих (принять для коробчатых проводников);

m, V – с о о тв е тс тв е н н о масса, кг, и скорость, м/с, груженого подъем ног о

сосуда; nл – коэффициент, учитывающий жесткость проводников и эксцентри-ситет центра масс груженого сосуда, принять равным для рельсо-вых проводников 1,25, для коробчатых 1,15, для деревянных 1,35; h – шаг армировки, м;  – зазор на сторону между рабочими или предохранительными на-правляющим и скольжения и проводником, м, принимаемый по таб-лице в зависимости от типа проводников:

– зазор на сторону между рабочими или предохранительными на-правляющим и скольжения и проводником, м, принимаемый по таб-лице в зависимости от типа проводников:

| Тип проводников Рельсовые Коробчатые Деревянные |

| δ , м 0,010 0,015 0,020 |

Расчет произвести для следующих значений шага армировки h, м: – для рельсовых проводников – 3,126; 4,168; 6,252; – для коробчатых проводников – 3; 4; 5; 6; – для деревянных проводников – 2; 3; 4.

Предусмотреть ручной ввод массы и скорости движения груженого подъемного сосуда. Р ез у л ьта ты выполнения программы вывести на экран в виде таблицы, содержащей тип проводника, шаг армировки и соответст-вующее им значение горизонтальной силы на проводник.

Дата добавления: 2015-02-16; просмотров: 1102;