Расчет винтового конвейера

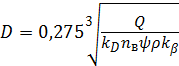

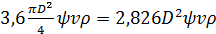

1. Необходимый диаметр винта (м)

, (11.3)

, (11.3)

где Q — расчетная производительность конвейера [см. (5.1)], т/ч;

kD — отношение шага винта к его диаметру: для абразивных материалов kD =0,8, для неабразивных kD = 1,0;

nв — частота вращения винта, мин-1; предварительно принимается по табл. 13.2, затем проверяется по формуле (11.2) и согласовывается с ГОСТ 2037—82 (см. параграф 11.2);

ψ— коэффициент заполнения желоба (табл. 11.3);

ρ — насыпная плотность груза, т/м3;

kβ — коэффициент уменьшения производительности в зависимости от угла наклона конвейера (табл. 11.4).

Диаметр винта должен проверяться по формуле (13.1) и согласовываться с данными табл. 11.1.

2. Необходимая мощность на валу винта (кВт)

Р0 = 0,0027Q (Lгw ± Н), (11.4)

где Lг— длина горизонтальной проекции конвейера, м;

w — коэффициент сопротивления перемещению груза (см. табл. 11.3);

Н — высота подъема (плюс) или опускания (минус) груза, м.

3. Мощность двигателя для привода винтового конвейера определяется по формуле (8.21). При этом коэффициент запаса принимают К= 1,25.

4. Необходимое передаточное число между валом двигателя и валом винта определяется по формуле (8.23).

5. Фактическое передаточное число привода конвейера определяется после уточнения кинематической схемы конвейера.

6. Фактическая частота вращения винта (мин-1)

, (11.5)

, (11.5)

где n — частота вращения вала двигателя, мин-1;

uф — фактическое передаточное число привода.

Фактическая частота вращения винта не должна отличаться от ближайшей номинальной частоты по ГОСТ 2037—82 более чем на 10 %.

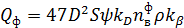

7. Фактическая производительность конвейера (т/ч)

, (11.6)

, (11.6)

где S — ход винта, м: при однозаходном винте S = t (t — шаг винта), при двухзаходном винте S=2t.

Если фактическая производительность отличается от расчетной более чем на 10 %, производится перерасчет конвейера.

8. Крутящий момент на валу винта (Нм)

Т0 = 9550Р0/  . (11.7)

. (11.7)

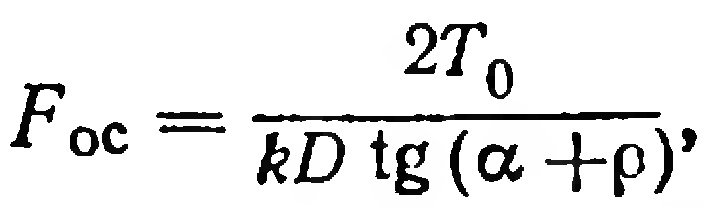

9. Осевое усилие на винт (Н)

(11.8)

(11.8)

где k — коэффициент, учитывающий, что сила приложена на среднем диаметре винта: А = 0,7...0,8;

D — диаметр винта, м;

α — угол подъема винтовой линии винта;

β — угол трения груза о винт - см. формулу (4.8) и табл. 4.1[1].

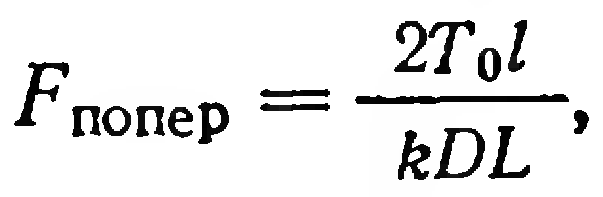

10. Поперечная нагрузка (Н) на участок винта между двумя опорами

(11.9)

(11.9)

где l — расстояние между опорами вала винта, м;

L — общая длина вала винта, м.

11. Вал винта рассматривается как разрезной и рассчитывается на скручивание моментом T0, растяжение или продольное сжатие силой FOC, изгиб от распределенной по длине l поперечной нагрузки Fпoпep и изгиб под действием собственного веса на длине l.

Прогиб винта не должен превышать 40 % зазора между винтом и желобом.

Тема 12. Расчет транспортирующих труб (3 ч)

Общие сведения и устройство. Транспортирующие трубы предназначены для перемещения насыпных грузов. Их разделяют на винтовые и гладкостенные.

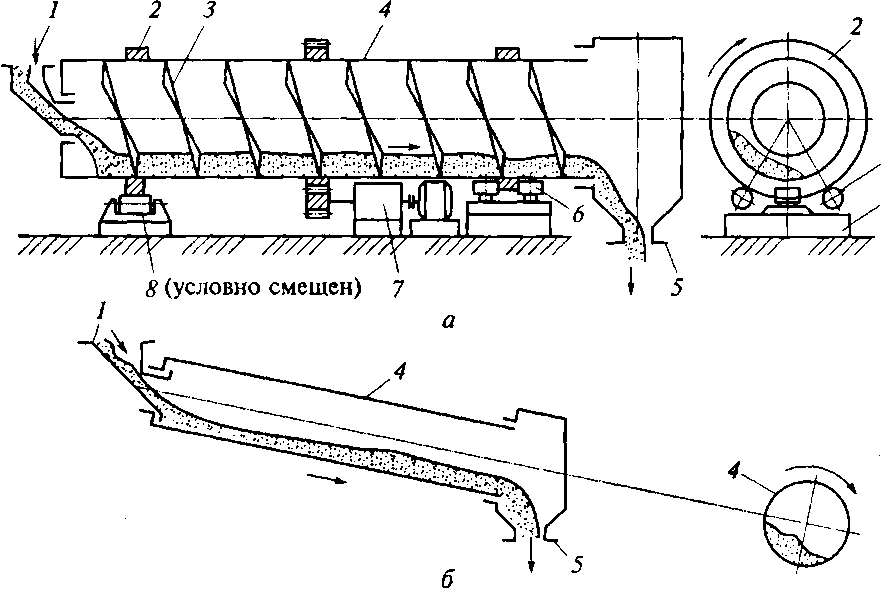

Винтовая транспортирующая труба 4 (рис. 12.1, а) имеет внутри винтовые спиральные лопасти 3 и опирается кольцевыми бандажами 2 на опорные ролики 8. Осевое смещение трубы предотвращается роликами6, взаимодействующими с торцевыми плоскостями кольцевых бандажей. Ролики установлены на раме 9. Трубу вращает привод 7. Транспортируемый материал подают в трубу через загрузочное устройство 1, где он перемещается к разгрузочному устройству 5, пересыпаясь под действием собственной силы тяжести по вращающимся винтовым желобам, образуемым спиральными лопастями3 и стенками трубы4.

Гладкостенные транспортирующие трубы (рис. 12.1, б) по конструктивному исполнению аналогичны винтовым, но не имеют внутри винтовых лопастей. При вращении трубы 4 груз постоянно пересыпается в плоскости ее вращения, в результате чего силы трения реализуются по касательным цилиндров вращения и груз приобретает свойства текучести и перемещается вдоль оси трубы при угле наклона всего 2...3°. Угол наклона обеспечивается наклоном самой трубы при большой длине транспортирования или углом естественного откоса груза в гладкостенных транспортирующих трубах малой длины.

Рисунок 12.1. Транспортирующие трубы: а — винтовая; б — гладкостенная

1, 5 — соответственно загрузочное и разгрузочное устройства; 2 — бандаж; 3 — лопасть; 4 — труба; 6 — ролики; 7— привод; 8 — опорный ролик; 9 — рама

Транспортирующие трубы применяют, главным образом, в качестве технологического оборудования поточного производства, на цементных заводах для обжига, сушки, смешивания сыпучих материалов и др. Насыпные грузы загружают в транспортирующую трубу обычно непосредственно из технологического агрегата при помощи лотков или самотечных труб, а разгружают высыпанием материала в конце пути, причем длина труб, достигающая 200... 250 м, нередко определяется временем технологического процесса, в течение которого груз должен находиться в трубе.

Преимуществами транспортирующих труб являются герметичность, простота конструкции, надежность, сочетание транспортных и технологических операций, широкий диапазон производительности и длины, а к недостаткам относят высокую стоимость, значительные размеры и массу, сложность промежуточной загрузки-разгрузки, особенно при соблюдении герметичности, высокая энергоемкость.

Расчет транспортирующих труб. В винтовой транспортирующей трубе за один оборот груз перемещается на один шаг винтовой лопасти

, (12.1)

, (12.1)

где S — шаг винтовой линии лопастей, м;

S = 0,5D;

п — частота вращения трубы, мин-1.

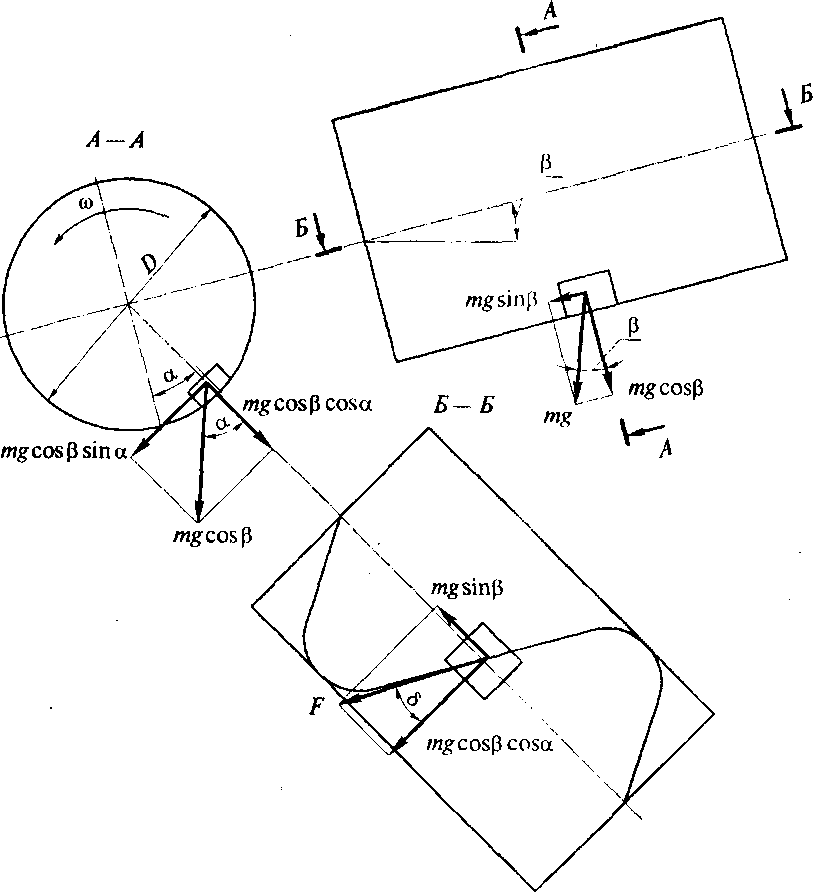

Для определения скорости транспортирования в гладкостенной трубе рассмотрим одиноко лежащую частицу на внутренней поверхности трубы, ось которой наклонена к горизонту под углом β (рис. 12.2).

Условием равновесия частицы является

mgsinβ = mgfcosβ.

При вращении трубы частица повернется вместе с ней на угол α (см. рис. 12.2, сечение А — А), приблизительно равный углу трения частицы о стенки трубы. Условие ее равновесия в этом положении

mgcosβsinα = mgfcosβcosβ.

Рисунок 12.2. Схема для определения скорости транспортирования в гладкостенной трубе:

D — диаметр трубы; со — угловая скорость; р — угол наклона трубы; а — угол поворота частицы с трубой; т — масса частицы; F — равнодействующая; 5 — угол подъема винтовой линии

В нормальном сечении трубы (см. рис. 12.2, сечение Б—Б) на частицу, лежащую на стенке трубы действует сила F под действием которой она описывает относительно внутренней стенки трубы винтовую линию с углом подъема δ:

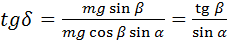

. (12.2)

. (12.2)

Полагая, что скорость движения частицы по поверхности трубы пропорциональна силам, имеем tgδ = v/vокp. Выражая окружную скорость vокp трубы через диаметр D и угловую скорость ω, получим осевую скорость v движения груза в трубе:

. (12.3)

. (12.3)

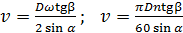

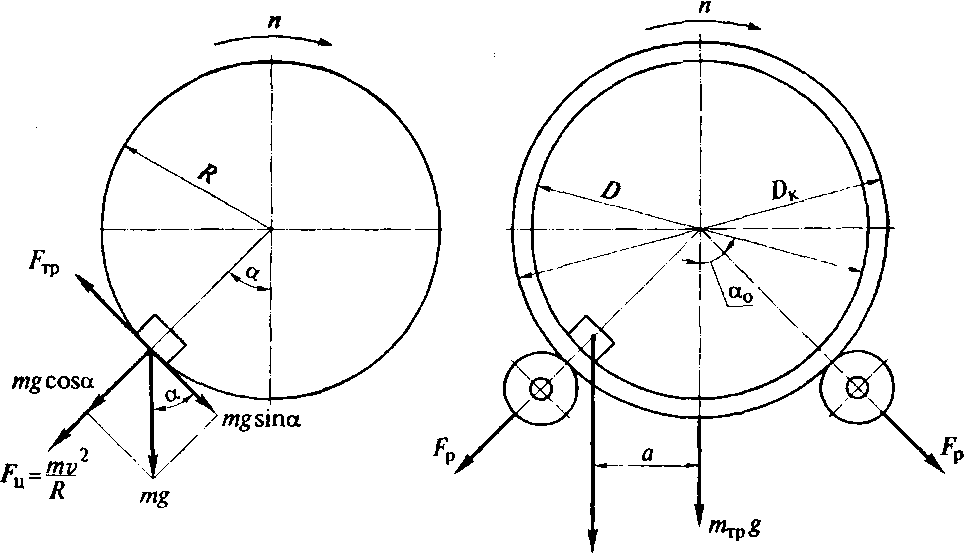

Чтобы груз мог перемещаться по трубе, частота ее вращения не должна превышать некоторого критического числа nкр, при котором груз под действием центробежной силы Fu не отрывается от трубы, а вращается вместе с нею. Для определения пкр рассмотрим условие равновесия частицы, поднятой при вращении трубы на расчетный угол α (рис. 12.3, а). Скольжение частицы по стенке трубы прекратится в момент, когда сила трения ее о стенку трубы будет равной составляющей силы тяжести частицы, направленной по касательной:

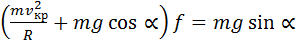

.

.

Рисунок 12.3. Схемы для расчета транспортирующей трубы:

а — критической частоты вращения; 6 — мощности привода; Dк, D — диаметры колец и трубы; R — расчетный радиус; α, α0 — углы поворота соответственно частицы с трубой и расположения опорных роликов; m — масса частицы; mгр — масса груза в трубе; mтр — масса трубы; n — частота вращения трубы; Fц — центробежная сила; Fтр — сила трения груза о трубу; Fp — сила давления на ролик

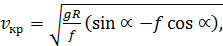

Решаяэто уравнение относительно vкp, получим

(12.4)

(12.4)

где R — радиус вращения частицы.

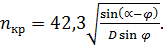

Выражая критическую скорость vкр вращения трубы через диаметр D, м, трубы и критическую частоту пкр вращения vкр = = πDnкр/60y а коэффициент трения частицы о стенку трубы f = tgφ, получим

(12.5)

(12.5)

Напрактике частота вращения трубы, мин-1:

n = 20...30/  . (12.6)

. (12.6)

Производительность транспортирующих труб, т/ч:

Q = 3,6Avρ =  , (12.7)

, (12.7)

где ψ — коэффициент заполнения, ψ = 0,2...0,3.

Энергия, затрачиваемая на вращение трубы, расходуется на преодоление сопротивления вращению трубы на опорных роликах и на подъем и пересыпание груза внутри трубы. Считая приближенно нагрузку на опорные ролики одинаковой с обеих сторон, найдем силу давления на ролики (рис. 12.3, б):

, (12.8)

, (12.8)

где mтр — масса трубы, кг;

тгр — масса груза в трубе, кг, тгр = qL;

α0 — половина центрального утла расположения опорных роликов.

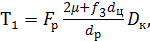

Крутящий момент, необходимый для преодоления сопротивлений вращения опорных роликов:

(12.9)

(12.9)

где μ — коэффициент сопротивления качению бандажей трубы по роликам;

f3 — коэффициент трения в цапфах катков;

dц, Dр, Dк — диаметры соответственно цапф роликов, роликов и колец, по которым труба катится по опорным роликам.

Крутящий момент, необходимый на пересыпание груза внутри трубы:

T2 = mгрga, (12.10)

где а — расстояние от центра массы слоя груза до вертикальной оси трубы, а ≈ 0,25D.

Мощность привода транспортирующей трубы

,

,

где ω — угловаяскорость вращения трубы,с-1;

η0—КПД привода.

Контрольные вопросы

1. Как устроены винтовые конвейеры?

2. Какие достоинства и недостатки имеют винтовые конвейеры?

3. Чем отличаются принципы действия тихоходного и быстроходного винтовых конвейеров?

4. От чего зависит производительность винтового конвейера?

5. Из каких сопротивлений складывается общее сопротивление движению груза в винтовом конвейере?

6. Как устроены и работают транспортирующие трубы?

Тема 13. Расчет гидравлического транспорта (3 ч)

Дата добавления: 2015-02-13; просмотров: 14412;