Конические зубчатые передачи

Общие сведения и характеристика.Конические зубчатые колеса применяют в передачах, у которых оси валов пересекаются под некоторым углом  . Наиболее распространены передачи с углом

. Наиболее распространены передачи с углом  = 90°.

= 90°.

|

Конические передачи сложнее цилиндрических в изготовлении монтаже. Для нарезания конических колес требуются специальные станки и специальный инструмент. Кроме допусков на размеры зубьев здесь необходимо выдерживать допуски на углы  ,

,  и

и  , а при монтаже обеспечивать совпадение вершин конусов. Выполнить коническое зацепление с той же степенью точности, что и цилиндрическое, значительно труднее. Пересечение осей валов затрудняет размещение опор. Одно из конических колес, как правило, располагают консольно. При этом увеличивается неравномерность распределения нагрузки по длине зуба. В коническом зацеплении действуют осевые силы, наличие которых усложняет конструкцию опор. Все это приводит к тому, что, по опытным данным, нагрузочная способность конической прямозубой передачи составляет лишь около 0,85 цилиндрической. Несмотря на отмеченные недостатки, конические передачи имеют широкое применение, поскольку по условиям компоновки механизмов иногда необходимо располагать валы под углом.

, а при монтаже обеспечивать совпадение вершин конусов. Выполнить коническое зацепление с той же степенью точности, что и цилиндрическое, значительно труднее. Пересечение осей валов затрудняет размещение опор. Одно из конических колес, как правило, располагают консольно. При этом увеличивается неравномерность распределения нагрузки по длине зуба. В коническом зацеплении действуют осевые силы, наличие которых усложняет конструкцию опор. Все это приводит к тому, что, по опытным данным, нагрузочная способность конической прямозубой передачи составляет лишь около 0,85 цилиндрической. Несмотря на отмеченные недостатки, конические передачи имеют широкое применение, поскольку по условиям компоновки механизмов иногда необходимо располагать валы под углом.

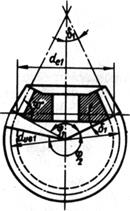

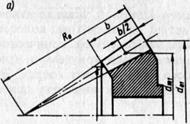

Геометрические параметры. Аналогами начальных и делительных цилиндров цилиндрических передач в конических передачах являются начальные и делительные конусы с углами  и

и  . Конусы, образующие которых перпендикулярны образующим делительных конусов, называют дополнительными конусами. Сечение зубьев дополнительным конусом называют торцовым сечением. Различают внешнее, внутреннее и среднее торцовые сечения. Размеры, относящиеся к внешнему торцовому сечению, сопровождают индексом

. Конусы, образующие которых перпендикулярны образующим делительных конусов, называют дополнительными конусами. Сечение зубьев дополнительным конусом называют торцовым сечением. Различают внешнее, внутреннее и среднее торцовые сечения. Размеры, относящиеся к внешнему торцовому сечению, сопровождают индексом  например

например  ,

,  и др. Размеры в среднем сечении сопровождают индексом

и др. Размеры в среднем сечении сопровождают индексом  :

:  ,

,  и др.;

и др.;  и

и  -внешнее и среднее конусные расстояния,

-внешнее и среднее конусные расстояния,  -ширина зубчатого венца.

-ширина зубчатого венца.

Размеры по внешнему торцу удобнее для измерения, их указывают на чертежах. Размеры в среднем сечении используют при силовых расчетах. Зависимости размеров в среднем и торцовом сечениях:

,

,  ,

,  .

.

Для прямозубых передач торцовое  и нормальное

и нормальное  сечения со впадают.

сечения со впадают.

При этом  округляют до стандартного.

округляют до стандартного.

|

|

Передаточное число.Как и у цилиндрических передач,

/

/

Кроме того, выразив  и

и

через конусное расстояние

через конусное расстояние  и углы делительных конусов

и углы делительных конусов  и

и  , получим

, получим

и при

Формулы используют для определения углов  и

и  .

.

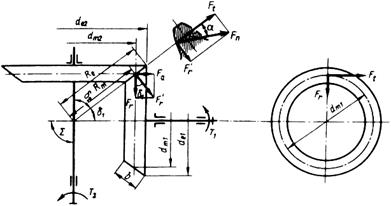

Силы в зацеплении прямозубой конической передачи.В зацеплении конической передачи действуют силы окружная  , радиальная

, радиальная  и осевая

и осевая  .

.

По нормали к зубу действует сила  , которую раскладывают на

, которую раскладывают на  и

и  .В свою очередь,

.В свою очередь,  раскладывается на

раскладывается на  и

и  . Здесь

. Здесь

,

,

,

,  ,

,

,

,

.

.

Для колеса направление сил противоположно. При этом  -радиальная сила, а

-радиальная сила, а  -осевая.

-осевая.

Приведение прямозубого конического колеса к эквивалентному прямозубому цилиндрическому.Параметры эквивалентных колес используют при расчетах на прочность. Форма зуба конического колеса в нормальном сечении дополнительным конусом  такая же, как у цилиндрического прямозубого колеса. Эквивалентное цилиндрическое колесо получим как развертку дополнительного конуса, которая ограничена углом

такая же, как у цилиндрического прямозубого колеса. Эквивалентное цилиндрическое колесо получим как развертку дополнительного конуса, которая ограничена углом  . Диаметры эквивалентных колес

. Диаметры эквивалентных колес

;

;

Выражая диаметры через  и

и  , запишем

, запишем  или числа зубьев эквивалентных колес

или числа зубьев эквивалентных колес

,

,

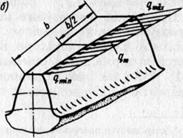

Расчет зубьев прямозубой конической передачи по напряжениям изгиба.Размеры поперечных сечений зуба конического колеса изменяются пропорционально расстоянию этих сечений от вершины конуса. Все поперечные сечения зуба геометрически подобны. При этом удельная нагрузка  распределяется неравномерно по длине зуба. Она изменяется в зависимости от деформации и жесткости зуба в различных сечениях. Можно доказать, что нагрузка распределяется по закону треугольника, вершина которого совпадает с вершиной делительного конуса, и что напряжения изгиба одинаковы по всей длине зуба.

распределяется неравномерно по длине зуба. Она изменяется в зависимости от деформации и жесткости зуба в различных сечениях. Можно доказать, что нагрузка распределяется по закону треугольника, вершина которого совпадает с вершиной делительного конуса, и что напряжения изгиба одинаковы по всей длине зуба.

При геометрическом подобии зубьев в различных сечениях их жесткость, как консольных балок, постоянна по всей ширине колеса. Для оценки деформации положим, что зубья колеса 2 абсолютно жесткие, а зубья колеса 1податливые. При заторможенном колесе 2 нагруженное колесо 1повернется на угол  вследствие податливости зубьев. Прогиб зубьев в различных сечениях равен

вследствие податливости зубьев. Прогиб зубьев в различных сечениях равен  , где

, где  - радиус в соответствующем сечении. При постоянной жесткости нагрузка пропорциональна деформациям или в нашем случае радиусам

- радиус в соответствующем сечении. При постоянной жесткости нагрузка пропорциональна деформациям или в нашем случае радиусам  , которые, в свою очередь, пропорциональны расстояниям от вершины делительного конуса. Если модуль зубьев и нагрузка изменяются одинаково, то напряжения изгиба остаются постоянными по всей длине зуба.

, которые, в свою очередь, пропорциональны расстояниям от вершины делительного конуса. Если модуль зубьев и нагрузка изменяются одинаково, то напряжения изгиба остаются постоянными по всей длине зуба.

|

|

Это позволяет вести расчет по любому из сечений. На практике за расчетное сечение принято среднее сечение зуба с нагрузкой  .

.

По аналогии с прямозубой цилиндрической передачей запишем

,

,

где для прямозубой передачи  0,85 - опытный коэффициент, характеризующий понижение прочности конической прямозубой передачи по сравнению с цилиндрической,

0,85 - опытный коэффициент, характеризующий понижение прочности конической прямозубой передачи по сравнению с цилиндрической,  - модуль в среднем нормальном сечении зуба.

- модуль в среднем нормальном сечении зуба.

Коэффициент формы зуба  -определяют по графику в соответствии с эквивалентным числом зубьев

-определяют по графику в соответствии с эквивалентным числом зубьев  .

.

Расчет зубьев прямозубой конической передачи по контактным напряжениям.Для конического зацепления  определяют по диаметрам эквивалентных колес. Для среднего сечения зуба получим

определяют по диаметрам эквивалентных колес. Для среднего сечения зуба получим

.

.

Учитывая связь тригонометрических функций и формулу  , находим

, находим

;

;  .

.

После подстановки и несложных преобразований запишем

.

.

На основании формулы можно отметить, что приведенный радиус кривизны в различных сечениях зуба конического колеса изменяется пропорционально диаметрам этих сечений или расстоянию от вершины начального конуса. Ранее было сказано, что удельная нагрузка  также пропорциональна этим расстояниям. Следовательно, отношение

также пропорциональна этим расстояниям. Следовательно, отношение  постоянно для всех сечений зуба. При этом постоянными остаются и контактные напряжения по всей длине зуба, что позволяет производить расчет по любому сечению (в данном случае по среднему). Удельная нагрузка в этом сечении

постоянно для всех сечений зуба. При этом постоянными остаются и контактные напряжения по всей длине зуба, что позволяет производить расчет по любому сечению (в данном случае по среднему). Удельная нагрузка в этом сечении

.

.

Для проверочного расчета прямозубых конических передач

,

,

где  =0,85 - опытный коэффициент.

=0,85 - опытный коэффициент.

Для проектного расчета последнюю формулу преобразуют. При этом учитывают, что основными габаритными размерами для конических передач являются  и

и  ,а нагрузка характеризуется моментом

,а нагрузка характеризуется моментом  на ведомом валу. Вводят эти параметры в формулу и после преобразований получают

на ведомом валу. Вводят эти параметры в формулу и после преобразований получают

,

,

где  коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. Рекомендуют

коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. Рекомендуют  0,3. Меньшие значения для неприрабатывающихся материалов (

0,3. Меньшие значения для неприрабатывающихся материалов (  и

и  > 350 НВ и

> 350 НВ и  > 15м/с).

> 15м/с).

Наиболее распространено значение  = 0,285. При этом

= 0,285. При этом

.

.

Методика выбора коэффициентов, а также определения модуля, числа зубьев и других исполнительных размеров передачи аналогична методике определения этих параметров для цилиндрических колес.

Дата добавления: 2015-02-13; просмотров: 1784;