Тема. Топливная система (низкого давления)М62.

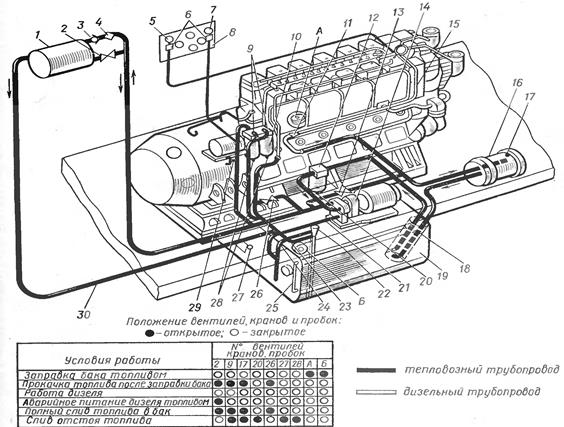

Топливная система (рис. 139) тепловоза обеспечивает: размещение запасов топлива, его фильтрацию и подогрев в холодное время года; подвод топлива к насосу высокого давления, установленному на дизеле; аварийное питание дизеля при отказе топливоподкачивающего агрегата; отвод избыточного топлива от насоса высокого давления, просочившегося топлива из форсунок, грязного с полок блока цилиндров дизеля и с плиты топливоподкачивающего агрегата.

Топливоподкачивающий агрегат 14 забирает топливо из бака 19 через заборное устройство 18, всасывающий трубопровод, фильтр грубой очистки 12 и по нагнетательному трубопроводу через фильтр тонкой очистки 10, установленный на дизеле, подает его к ТНВД . Насос высокого давления через форсунки впрыскивает топливо в цилиндры дизеля. Избыточное топливо через подпорный клапан 11 направляется к топливоподогревателю 16, а затем сливается в топливный бак Подпорный клапан обеспечивает давление в коллекторе топливного насоса высокого давления 0,1 — 0,13 МПа (1,0—1,3 кгс/см2). При давлении топлива в нагнетательном трубопроводе до фильтра тонкой очистки более 0,25 МПа (2,5 кгс/см2) предохранительный клапан 13 перепускает часть топлива сразу в топливоподогреватель, откуда оно сливается в топливный бак. Топливо, просочившееся из форсунок дизеля, сливается по трубе 23 в топливный бак. В дизельном помещении установлен щит 8, на котором расположены манометры 7 и 5, показывающие давление топлива соответственно до и после фильтра тонкой очистки. Демпферы 6 служат для гашения пульсаций топлива, подводимого к манометрам.

Для удаления воздуха из топливной системы включают топливоподкачивающий агрегат 14, открывают вентиль 26, иглы 9. Через 1—2 м вентиль 26 закрывают и ослабляют затяжку полого болта на трубе15, при появлении сплошной струи топлива - болт завинчивают и закрывают иглы 9.

Рис.139. Схема топливной системы:

1 - топливный резервуар для аварийного питания; 2, 26 – вентили; 3 - обратный клана; 4 - ниппель с калиброванным отверстием; 5 - манометр давления топлива после фильтра; 6 –демпфер; 7 - манометр давления топлива до фильтра; 8 - щит приборов; 9 - иглы для выпуска воздуха из фильтра тонкой очистки; 10 - фильтр тонкой очистки; 11 - подпорный клапан; 12 - фильтр грубой очистки; 13 - предохранительный клапан; 14 - топливоподкачивающий агрегат; 15 - труба слива избыточного топлива; 16 – топливо-подогреватель; 17 - пробка для выпуска воздуха; 18 - заборное устройство; 19 - топливный бак; 20, 28 - пробки для слива отстоя топлива; 21 - труба слива топлива, просочившегося из топливоподкачивающего агрегата; 22 - щуп для замера топлива; 23 - труба слива топлива, просочившегося из форсунок; 24 - труба вентиляционная; 25 - топливо-мерное стекло; 27 - клапан слива топлива из отстойника бака; 29 - карман для ртутного термометра; 30 - труба атмосферная топливного резервуара; А, Б - горловины заправочные.

Питание дизеля топливом при отказе топливоподкачивающего агрегата. Для питания дизеля топливом в случае выхода из строя топливоподкачивающего агрегата служит резервуар 1, установленный в верхней части тамбура у кабины машиниста. При вводе тепловоза в эксплуатацию необходимо заполнить резервуар дизельным топливом, для чего достаточно включить топливоподкачивающий агрегат и открыть вентиль 2. После заполнения резервуара топливом (приблизительно через 4—5 мин работы топливоподкачивающего агрегата) вентиль 2 необходимо закрыть. При работе дизеля поступление топлива в резервуар 1 происходит через ниппель с калиброванным отверстием 4 и обратный клапан 3, а слив избыточного топлива — через трубу 30 в топливный бак.

Для аварийного питания дизеля топливом необходимо выключить автомат топливного насоса, расположенный в камере электрооборудования соответствующей секции (при этом автомат управления этим насосом, расположенный на пульте управления ведущей секции, должен быть включенным) и открыть вентиль 2 секции, на которой отказал топливоподкачивающий агрегат. При запуске и дальнейшей работе дизеля топливо из резервуара 1 через фильтр тонкой очистки 10 будет поступать к топливному насосу высокого давления. Работа дизеля при аварийной подаче топлива допускается на позициях контроллера с 1-й по 5-ю включительно. Продолжительность работы под нагрузкой на указанных позициях составляет 30—35 мин.

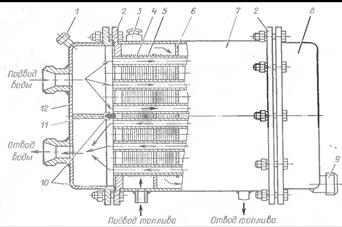

Подогреватель топлива. Подогреватель топлива (рис. 140) трубчатого типа предназначен для подогрева топлива в холодное время года с целью предотвращения выделения из топлива парафинистых веществ, засоряющих трубопровод и фильтры. В летнее время топливоподогреватель отключают закрытием вентиля на трубе подвода горячей воды.

Pис.140. Подогреватель топлива:

1 - штуцер для отвода паровоздушной смеси; 2 - трубная доска; 3 - пробка для выпуска воздуха; 4 – трубка; 5 - охлаждающая пластина; 6, 11- перегородки; 7 - корпус; 8 ,12 - крышки; 9 - штуцер для слива воды; 10 - уплотнение.

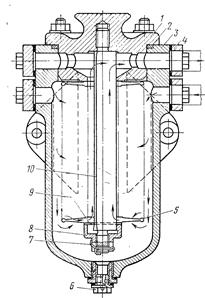

Фильтр грубой очистки топлива. Фильтр (рис. 141.) состоит из корпуса и фильтрующего пакета, соединенного фланцем с корпусом3 и закрепленного четырьмя шпильками.

Рис.141. Рис.142.

Рис.141. Фильтр грубой очистки топлива:

1 - крышка; 2 - резиновое кольцо; 3 - корпус; 4 - фланец; 5 - фильтр элемент; 7 - шплинт; 8 - гайка; 9 - шайба; 10 - стержень.

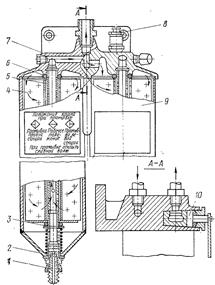

Рис. 142. Фильтр тонкой очистки топлива:

1 - ниппель; 2 - шарик; 3, 6 - сальники; 4 - фильтрующий элемент; 5 - стержень; 7 - крышка; 8 - болт для выпуска воздуха; 9 - корпус; 10 - кран переключения.

Топливо поступает в корпус фильтра снаружи фильтрующих элементов, проходя через сетки, попадает внутрь элементов и в выемки трехгранного стержня, откуда через верхнюю часть корпуса и крышку отводится из фильтра. Посторонние частицы размером более 45 мкм задерживаются сеткой, осаждаются на ее поверхности и скапливаются в нижней части корпуса фильтра, где установлена пробка 6 с боковым отверстием для периодического слива отстоя и грязи.

Фильтр тонкой очистки топлива. Фильтр (рис. 142.) имеет два фильтрующих элемента 4, расположенных в отдельных корпусах 9, объединенных общей крышкой 7. В крышке 7 фильтра имеется стальная резьбовая втулка, в которую ввернут стержень с болтом, имеющим отверстие с шариковым клапаном.

В нижнюю часть болта для уплотнения шарика установлен ниппель 1 с накидной гайкой. Для слива отстоя при промывках к нижнему концу ниппеля можно подсоединять гибкий шланг. В рабочем положении фильтра топливо через топливоподводящий штуцер, каналы в крышке попадает в полости корпусов, проходя через фильтрующие элементы, а затем по центральным каналам стержней и каналам в крышке проходит к топливоотводящему штуцеру.

Для обеспечения нормальной работы фильтра и увеличения срока его службы необходимо периодически сливать отстой и промывать фильтрующие элементы обратным потоком топлива. Отстой сливают поочередно отвертыванием накидной гайки сливного ниппеля на 2—3 оборота. Промывка фильтров не требует остановки дизеля и разработки фильтра. Для промывки поворачивают на 90° кран переключения, при этом секция, в сторону которой направлена короткая риска на торце пробки крана, продолжает работать, а другая секция подготовлена к промывке. Далее, отвертывают на 3—4 оборота накидную гайку сливного ниппеля. При этом топливо от подводящего штуцера через отверстие в кране попадает в рабочую секцию, проходит через фильтрующую секцию и идет по каналу к отводящему штуцеру. Часть очищенного топлива по такому же каналу поступает в центральную полость фильтрующего элемента, затем, проходя через фильтрующий элемент (в обратном направлении), со смытой грязью идет на слив через отверстие ниппеля. Промывку ведут до появления светлой струи топлива, после чего накидную гайку ниппеля завертывают. Аналогично промывают и вторую секцию фильтра.

Дата добавления: 2015-02-13; просмотров: 7635;