Коэффициенты линейного термического расширения арматуры 1 страница

| Температурный интервал,0С | Коэффициент линейного расширения a*106, 1/0С, арматуры классов | ||

| А-1У, А-У, А-Шв | Ат-1У,Ат-У,Ат-У1 | В-11,Вр-11 | |

| 20-300 | 13,2 | 12,5 | 13,0 |

| 20-350 | 13,5 | 13,0 | 13,4 |

| 20-400 | 13,8 | 13,5 | 13,8 |

| 20-450 | 14,2 | 14,0 | 14,1 |

| 20-500 | 14,5 | - | 14,5 |

Требуемая длина отрезаемого стержня арматурной стали

Lо = Lз + 2а,

где Lз – длина арматурной заготовки, равная расстоянию между опорными поверхностями временных концевых анкеров, мм,

а – длина конца стержня, используемая для установки или образования временного концевого анкера, мм.

Для обжатых шайб а ³ (Н + 10) мм, где Н – высота шайбы после опрессовки, мм (см. табл.26), для высаженных головок а = (2,5d + 10) мм, где d – диаметр арматуры, мм. Для приваренных коротышей и инвентарных зажимов величина а определяется длиной коротышей или зажимов.

Длина арматурной заготовки:

Lз = Lу – DLс – DLф – DLо,

где Lу – расстояние между опорными поверхностями упоров, мм,

DLс, DLф, DLо определяются согласно приведенным ранее данным.

В начальный период освоения производства данного вида изделия по принятой величине DLо производят подготовку и натяжение серии стержней с проверкой величины предварительного напряжения в них после остывания.

Измерения предварительного напряжения рекомендуется производить на возможно большем числе стержней или прутков проволоки каждой формы. По результатам измерений корректируют величину DLо, изменяя длину арматурных заготовок таким образом, чтобы фактические величины предварительного напряжения не выходили за пределы допускаемых отклонений. В дальнейшем систематический контроль величины натяжения арматуры заключается в проверке соблюдения окончательно принятых размеров Lу, Lз, DLф, DLс и выборочном непосредственном контроле величины предварительного напряжения.

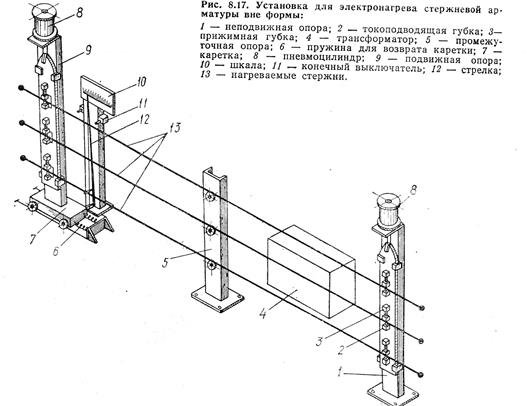

Нагрев заготовок арматуры производят на специальных установках с целью увеличения их длины на заданную величину, которая позволяет уложить их свободно в упоры форм, поддонов, стендов. Установки для нагрева стержневой арматуры рссчитываются в зависимости от размеров стержней (диаметра и длины) и вида стали на одновременный нагрев одного или нескольких стержней (рис.60). При производстве изделий длиной около 6 м с напрягаемой арматурой диаметром 10…16 мм, как правило, следует нагревать одновременно все стержни изделия. Для изделий длиной до 12 м с напрягаемой арматурой диаметром свыше 16 мм обычно нагревают одновременно 1 …3 стержня.

Рис. 60 Установка для электронагрева стержневой арматуры. 1 – неподвижная опора, 2 – токоподводы, 3 – прижимная губка, 4 – трансформатор, 5 – промежуточная опора, 6 – пружина возврата каретки, 7 – каретка, 8 – пневмоцилиндр, 9 – подвижная опора, 10 – шкала, 11 – конечный выключатель, 12 – стрелка, 13 – нагреваемые стержни.

Установки располагаются обычно вне формы и состоят из двух контактных опор, одной или нескольких промежуточных опор для предохранения арматуры от провисания и преобразователей тока (трансформаторов). Одна из контактных опор должна быть подвижной и обеспечивать свободное удлинение нагреваемых стержней без перемещения их в контактах. Контроль теплового удлинения стержней должен осуществляться с погрешностью не более + 1 мм.

Нагрев заготовок высокопрочной проволоки рекомендуется производить вблизи форм, над формами или изолированно непосредственно в формах. Это позволяет сократить время переноса нагретой заготовки в упоры формы. Нагревательные установки должны обеспечить плотный прижим токоподводящих контактов к арматуре. Усилие прижима на один контакт должно составлять не менее 1000 Н для стали диаметром 10…14 мм, не менее 2000 Н для стержней больших диаметров и не менее 500 Н для проволоки диаметром 8 мм. Недостаточно плотный прижим контакта к арматуре может привести к местному перегреву, вредно отражающемуся на ее прочности. Плотность прижима контакта должна обеспечиваться принудительно пневматическими или электромагнитными устройствами, эксцентриками или грузами. Контакты должны быть раздвижными и состоять из токоподводящей и прижимной губок. Ширина губок принимается не менее двух диаметров нагреваемого стержня и пяти диаметров нагреваемой проволоки. Применение контактов без принудительного прижима к нагреваемым стержням не допускается.

Во избежание перегрева арматуры контроль температуры и ее ограничение являются обязательными и их рекомендуется проводить по удлинению арматурного прутка. Не допускается одновременный нагрев нескольких стержней разного диаметра при последовательной схеме их включения.

Нагрев стержней арматуры рекомендуется осуществлять на возможно большем участке так, чтобы место защемления арматуры в токоподводящих контактах находилось по возможности вне габаритов изделий. Рекомендуется также, где возможно, осуществлять токоподвод через торцевые плоскости анкеров, что исключает возможность поджогов стержней арматуры по всей их длине.

При использовании горячекатанной арматуры стали классов А-1У, А-У и термомеханически упрочненной классов Ат-1У, Ат-У в таких изделиях, как пустотные панели, плиты покрытий длиной около 6 м, а также опоры ЛЭП и т.п., допускается при нагреве арматуры оставлять ненагретыми концы такой длины, чтобы места защемления стержней в токоподводящих контактах нагревательной установки находились внутри изделия на расстоянии не более чем 30 см от его торцов. Повторный нагрев стержней арматуры не рекомендуется, но в случае необходимости допускается только после полного ее остывания и до температуры не более рекомендуемой.

Нагрев термомеханически упрочненной арматуры классов Ат-У1 и Ат-У11 допускается производить на установках по одному или несколько стержней одного диаметра одновременно при условии обязательного контроля величины удлинения каждого стержня в отдельности. Для этого рекомендуется оснастить установки механизмами принудительной подтяжки каждого стержня или подвижной контактной группы пневмоцилиндром, грузом, пружиной и т.п. для повышения точности контроля удлинения в процессе нагрева.

Для выбора типов, количества и схемы соединения преобразователей тока для электронагрева арматуры необходимо определить требуемую величину тока, напряжения и мощности. Расчетная требуемая мощность должна быть всегда меньше полезной номинальной мощности трансформаторов.

Требуемая величина тока, а, при электротермическом напряжении арматуры рассчитывается:

,

,

где К – коэффициент, К=1 при последовательном включении в электрическую цепь стержней при электронагреве, К= числу одновременно нагреваемых стержней при параллельном включении их в цепь,

Qnолн – полное количество тепла, ккал, расходуемое на нагрев 1 м стержня до расчётной температуры (определяется по табл.35 )

Qполн =Qн + Qп

Qн – количество тепла, ккал, расходуемое на нагрев 1 м стержня без учёта потерь (определяется по табл. 35),

Qп – потери тепла 1 м стержня в течение 1 мин,ккал (по табл. 35 ),

– продолжительность нагрева, мин,

– продолжительность нагрева, мин,

R –активное сопротивление 1 м стержня, ом, (по табл.35 ).

Требуемая величина напряжения, В, определяется:

,

,

где Z – полное сопротивление 1 м арматурного стержня, ом (табл.35 ),

Lk – длина нагреваемого участка одного стержня, м,

m – коэффициент, m=числу последовательно включённых в цепь стержней, m=1 при параллельном включении стержней.

Требуемая мощность трансформатора, Ква, устанавливается:

Для нагрева арматуры рекомендуется применять сварочные трансформаторы или трансформаторы для нагрева бетона (табл. 36). Сварочные трансформаторы могут применяться как по одному, так и по два при параллельном или последовательном соединении в зависимости от требуемых величин тока и напряжения.

Таблица 35

| D, мм | S, мм2 | R1, Ом* 104 | Тепло нагрева 1 м стержня, ккал,  1 мин 1 мин

| Сопротивление 1 м стержня , Ом.104 | ||||||

| Qн/Qп | Qн/Qп | Qн/Qп | Qн/Qп | R/Z | R/Z | R/Z | R/Z | |||

| При температуре, оС | ||||||||||

| 16,7 | 21,9 3,33 | 26,8 4,26 | 30,8 5,33 | 35,8 5,52 | 51,4 58,0 | 58,5 63,3 | 61,2 68,8 | 65,4 74,2 | ||

| 11,5 | 31,4 3,98 | 37,7 5,09 | 44,2 6,37 | 51,5 7,78 | 40,0 47,0 | 43,8 51,3 | 47,6 54,8 | 51,2 60,2 | ||

| 8,45 | 42,7 4,71 | 61,3 6,02 | 60,0 7,54 | 70,0 9,22 | 33,2 38,4 | 36,7 41,8 | 39,5 45,6 | 42,5 49,2 | ||

| 6,45 | 55,8 5,28 | 67,0 6,75 | 78,5 8,45 | 91,1 10,33 | 28,5 33,2 | 31,2 36.2 | 34,0 39,3 | 36,5 42,5 | ||

| 5,12 | 70,6 5,92 | 84,8 7,58 | 99,4 9,50 | 115,6 11,61 | 25,2 29.4 | 27,6 32,1 | 30,0 34,9 | 32,3 37,6 | ||

| 4,15 | 87,2 6,66 | 104,7 8,52 | 122,8 10,66 | 143,0 13,05 | 22,6 26,4 | 24,8 28,8 | 26,9 31,3 | 29,0 33,8 | ||

| 3,42 | 104,3 7,47 | 126,3 9,56 | 148,0 11,95 | 172,0 14,65 | 20,7 24,4 | 22,7 26,6 | 24,6 29,0 | 26,5 31,2 | ||

| 2,65 | 136,0 8,37 | 163,0 10,7 | 191,2 13,4 | 225,5 16,4 | 18,0 21,2 | 19,7 23,1 | 21,4 25,2 | 23,1 27,1 | ||

| 2,11 | 170,5 9,25 | 204,5 11,82 | 240,0 14,82 | 279,0 18,15 | 16,2 18,9 | 17,7 20,7 | 19,3 22,5 | 20,7 24,3 | ||

| 1,62 | 223,0 10,62 | 268,0 13,6 | 314,0 17,05 | 365,0 20,8 | 14,2 16,7 | 15,5 18,2 | 16,8 19,8 | 18,2 21,3 | ||

| 1,28 | 282,0 11,82 | 332,0 15,25 | 397,0 19,1 | 462,0 23,4 | 12,6 14,9 | 13,8 16,2 | 15,1 17,7 | 16,2 19,1 |

D, S, R1 – диаметр, площадь сечения и омическое сопротивление 1 м арматурного стержня.

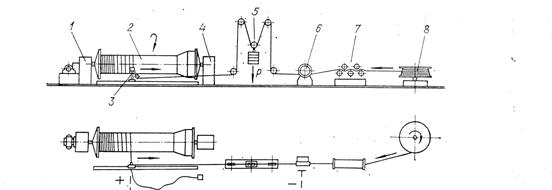

Автоматизированная технология заготовки и натяжения высокопрочной стержневой арматуры классов Ат-У, Ат-У1, А-У может использоваться при изготовлении предварительно напряженных пустотных плит, аэродромных и дорожных плит, стоек ЛЭП и др. с применением полуавтоматизированных типа УНУ-1(рис.61) и автоматизированных линий типа ДМ-2.

Таблица 36

| Тип транс-фор-матора | Технические данные | ||||

| Сварочный ток, А | Напряжение, В | Мощность, кВА | |||

| номинальный | Пределы регу-лирования | номинальное | Холост-ого хода | ||

| ТДМ 306УХЛ2 | 100-300 | ||||

| ТДМ-401У2 | 80-460 | 17,3 | |||

| ТДМ-503-2У2 | 90-560 | 23,8 | |||

| ТДФЖ-1002У3 | 300-1200 | ||||

| ТДФЖ-2002У3 | 00-2200 |

Рис.61 Схема установки УНУ-1, 1– бункер, 2 – нагреваемые стержни, 3 – подающий меха-низм, 4 –трансформатор, 5 – форма, 6 – накопитель, 7 – механизм нагрева с пультом управления и контроля длины.

ДМ-2 могут использоваться при агрегатно-поточной, полуконвейерной или конвейерной технологиях изготовления предварительно напряженных железобетонных изделий, а также на коротких стендах. Автоматизированные линии типа ДМ-2 предназначены для натяжения арматуры на поддоны или формы, имеющие съёмную бортоснастку, которая не используется в период заготовки и натяжения арматуры. Допускается применение форм с откидными бортами, в этом случае горизонтальные механизмы фиксации форм и измерения расстояния между упорами следует заменять вертикальными. Формы или поддоны подаются на линию заготовки, укладки и натяжения арматуры после обрезки напрягаемой арматуры, снятия готовых изделий, чистки и смазки. Допускается производить смазку форм в процессе их перемещения на транспортном устройстве линии ДМ-2. В качестве транспортных средств линий типа ДМ-2 рекомендуется применять:

– при агрегатно-поточной технологии – цепной конвейер, снабженный механизмом ориентации. Длина конвейера устанавливается в зависимости от условий привязки линии к технологическому потоку цеха, но не должна быть менее ширины четырех форм,

– при конвейерной или полуконвейерной технологиях – цепной конвейер, снабженный механизмом передачи и ориентации форм, транспортную или передаточную платформу.

При стационарном расположении линии ДМ-2 и конвейерной или полуконвейерной технологиях передача нагретых стержней в упоры форм с помощью автоматических манипуляторов или роботов допусается при условии автоматического измерения расстояния между упорами формы и продолжительности транспортировки и укладки одного стержня в упоры не более 20 с. Предельные отклонения от проектного положения форм при транспортном устройстве в продольном и поперечном направлениях в месте их фиксации не должны превышать + 1 мм. Для обеспечения требуемого положения форм на линии ДМ-2 производится их ориентация специальными устройствами. При подаче форм краном на поточно-агрегатных линиях ориентация производится в следующей последовательности: поддон опускается на транспортер линии ДМ-2 между рамами механизма ориентации, последние с помощью привода устанавливаются в вертикальное положение, транспортер линии ДМ-2 включается и форма перемещается в механизме ориентации до остановки поддона правой и левой упорными пластинами механизма ориентации при работающем транспортере, транспортер линии ДМ-2 останавливается и рамы механизма возвращаются в исходное положение. Ориентацию форм при полуконвейерной технологии с подачей их на приемный стол транспортера линии ДМ-2 конвейером рекомендуется осуществлять в следующей последовательности: приемный стол транспортера линии ДМ-2 с помощью пневмоцилиндров поднимается до уровня конвейера подготовки форм, форма конвейером подготовки передвигается на приемный стол транспортера линии ДМ-2 до упора в толкатель, форма механизмом толкателя перемещается в обратном направлении до упора в фиксирующий ролик, приемный стол транспортера линии ДМ-2 опускается в исходное положение, устанавливая ориентированную форму на транспортер линии ДМ-2.

Отбор стержней из пакета рекомендуется производить посредством захвата одного конца стержня с последующим отделением его по всей длине от пакета. Рекомендуемым типом питателя является «механическая рука» с продольным отсекателем, который при необходимости ускорения технологического цикла следует дополнительно оснащать поперечными толкателями.

Перед загрузкой стержней в приемный бункер питателя следует проверить соответствие их длины и убрать гнутые стержни и немеры. На неподвижный приемный бункер рекомендуется загружать не более 250 стержней, концы которых максимально приближают к торцевому борту бункера. При применении питателя типа «поворотная платформа с продольным отсекателем» количество стержней, загружаемых в бункер питателя, не должно превышать 60 шт., а поворотный бункер питателя рекомендуется снабжать двумя прижимными ограничителями в середине и торце бункера.

Измерение расстояния между опорными поверхностями упоров на поддонах форм производится для обеспечения длины заготовки арматуры под размер каждой пары упоров и соответствующего уменьшения изменчивости величины предварительного напряжения. Система измерения расстояния между опорными поверхностями упоров должна обеспечивать предельные отклонения не более + 1 мм. Для установления безотказной работы механизм ориентации поддонов следует отрегулировать так, чтобы левый и правый фиксаторы после захвата упора имели зазор не менее 10 мм между ограничителями фиксатора и упором поддона.

Высадка анкерных головок производится одновременно с обеих сторон концов стержня двухпозиционными самоцентрирующимися механизмами высадки головок в специальных формообразователях. Допускается использовать в качестве формообразователей торцевые части зажимных губок в случае, если они изготавливаются из жаропрочной нержавеющей стали типа 20Х17Н2 и имеют форму торцов, соответствующую формообразователям головок. Укладку стержней в зажимные губки механизмов высадки следует выполнить так, чтобы их концы выступали за торцы формообразователей на величину 2,4d + 2 мм, где d – номинальный диаметр арматурного стержня. Во избежание перекосов перед зажатием концы стержней фиксируются относительно пазов губок ловителей. Рекомендуется высадку головок производить в два этапа: на первом этапе высадочный электрод при включенном токе поджимается к концу стержня и производится нагрев с оплавлением торца, на втором этапе горячая штамповка (высадка) производится при выключенном токе или путем импульсного нагрева при максимальном усилии. Высадка головок после оплавления торцов стержней начинается при перемещении электрода на 2…4 мм с независимым включением правого и левого пневмоцилиндров высадки. Температуру нагрева концов стержней следует поддерживать в пределах 850…950 оС, а продолжительность – 3…6 с для арматуры диаметром 10…14 мм и регулировать величиной тока и усилием прижатия торцевого электрода. Усилие прижатия торцевого электрода при нагреве концов стержней диаметром 10…14 мм следует принимать в пределах 15…20 кН, а при высадке – 45…60 кН. Соотношение между усилием высадки и усилием зажима стержня в зажимных губках с целью исключения проскальзывания концов стержня следует принимать не более 1/3. Не допускается смещение опорных поверхностей элементов формообразующих матриц или зажимных губок со стороны высадки более чем на 1 мм. Следует избегать поджогов арматуры в контактах, для чего необходимо зачищать контактные губки металлическими щетками не реже 1 раза в смену. Ограничительный борт бункера питателя со стороны, противоположной устройству для мерной резки, необходимо выполнять с насечкой, поверхность которой обеспечит зачистку торцов стержней при их подаче на механизм резки.

Готовые концевые анкеры в виде высаженных головок должны отвечать следующим требованиям:

– опорная поверхность высаженной головки должна быть симметрична и перпендикулярна относительно оси стержня,

– ширина выступа должна быть равна 0,4d + 2 мм, а ширина головки h = 1,0d…1,2d,

– прочность высаженных головок на отрыв или выдергивание должна быть не менее 0,9 от временного сопротивления разрыву исходной стали.

В случае, если эти требования не выполняются, необходимо провести переналадку устройства высадки с целью обеспечения установленного качества высаженных головок.

Контактный электронагрев арматуры производится по всей длине стержней с подводкой тока через те же контактные губки, что и при высадке головок с одноврнменным растяжением арматуры с усилием не менее 4 кН с помощью специального пневмоцилиндра. Включение трансформатора контактного нагрева необходимо производить в момент окончания нагрева стержней для высадки головок. Температуру контактного электронагрева высокопрочной арматуры на линиях типа ДМ-2 принимают по табл. 32. При изготовлении преднапряженных железобетонных изделий, рассчитываемых по трещиностойкости, то есть по предельным состояниям второй группы, и в случаях, разрешенных проектом на изделие, с целью повышения величины предварительного напряжения допускается повышение температуры электронагрева до 480 + 20 0С.

Мощность трансформаторов для электронагрева рекомендуется подбирать таким образом, чтобы время нагрева одного стержня длиной 6 м и диаметром 10…14 мм было не более 10…20 с. Температура контактного электронагрева контролируется по удлинению безконтактным концевым выключателем и фиксируется перемещением флажка подвижного устройства для высадки головок и электронагрева относительно неподвижной станины правой головки. Регулировка температуры электронагрева и соответствующего удлинения производится путем перестановки концевого выключателя на неподвижной станине.

Принудительную укладку стержней в упоры форм производят с помощью двух вертикальных досылателей, приводимых в движение пневмоцилиндрами. Рабочий цикл действия устройства для принудительной укладки стержней в упоры форм регулируется так, чтобы начало выполнения этой операции совпало с раскрытием контактных губок, а окончание – с перемещением обоих контактов стержней в упоры; весь цикл укладки длится не более 3 с.

3.5 Электротермомеханическое напряжение, выбор режимов.

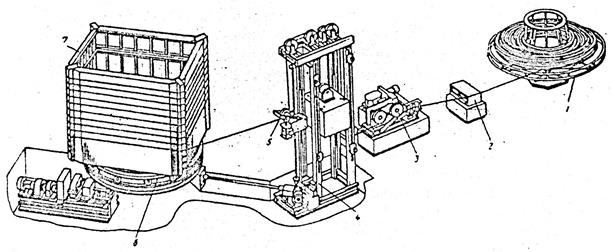

Метод непрерывного армирования – технологический процесс изготов-ления предварительно напряженного арматурного каркаса железобетонных изделий из семипроволочного каната 6 мм или проволоки 3…5 мм. При- меняются намоточные агрегаты, при помощи которых непосредственно из бухты навивается арматура на упоры формы или стенда, или по периметру металлических, бетонных и железобетонных сердечников (рис.62).

Принцип действия намоточных агрегатов состоит в том, что сматываемая гибкая арматурная нить проходит через подтормаживающее устройство, механизм подачи, натяжную станцию, токоподводящие блоки, распределительный рабочий орган – пиноль (пантограф) и закрепляется на упоре. В процессе движения рабочего органа по заданной траектории происходит предварительное напряжение арматуры как за счет механического вытягивания, так и за счет остывания после электронагрева до температуры 350 0С.

Рис.62 Схема навивки спиральной арматуры при изготовлении труб, 1 – передняя бабка с планшайбой, 2 – сердечник трубы, 3 – передвижная каретка с пантографом, 4 – задняя бабка, 5 – натяжное устройство, 6 – механизм фиксации груза, 7 – тормозное устройство, 8 – бухтодержатель.

Рис.62 Схема навивки спиральной арматуры при изготовлении труб, 1 – передняя бабка с планшайбой, 2 – сердечник трубы, 3 – передвижная каретка с пантографом, 4 – задняя бабка, 5 – натяжное устройство, 6 – механизм фиксации груза, 7 – тормозное устройство, 8 – бухтодержатель.

После остывания закрепленная арматура дополнительно напрягается до проектной величины. Конструкция арматурно-намоточного агрегата предусматривает синхронность скорости подачи и раскладки арматуры. Места перегибов навиваемой арматуры могут располагаться как внутри изделия, так и вне его. В первом случае перегибы используются как внутренние анкеры арматуры, во втором – ее анкеровка обеспечивается благодаря сцеплению с бетоном.

Производство непрерывно армированных железобетонных конструкций может осуществляться по стендовой, агрегатно-поточной, конвейерной и кассетно-конвейерной технологическим схемам.

На конвейерной линии предусматривается участок, оснащенный арматурно-намоточным агрегатом, обеспечивающим предварительное напряжение арматуры. Такой участок включает следующие посты:

– пост установки на форму технологических вкладышей, закладных деталей, арматурных сеток (если они не мешают навивке арматуры);

– пост навивки, на котором форма должна быть жестко закреплена с помощью фиксаторов с гидравлическим приводом;

– пост остывания арматуры и контроля напряжения;

– пост установки арматурных сеток и закладных деталей;

– резервные посты.

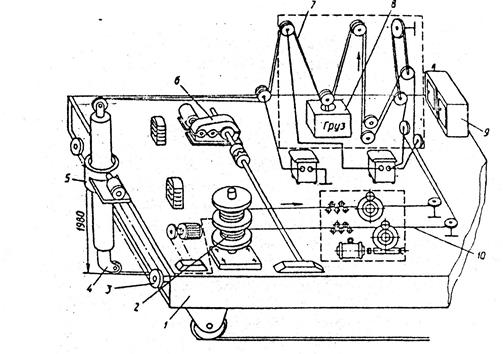

В конвейерном производстве применяются стационарные намоточные агрегаты-роботы, которые производят все операции, включая закрепление конца арматуры до и после навивки и собственно навивку в одном направлении (вдоль или поперек конвейера) (рис. 63 ).

Рис. 63 Схема стационарной арматурно-навивочной машины, 1 – бухтодержатель, 2 – направляющее устройство, 3 – механизм подачи, 4 – грузовая станция, 5 – каретка с пантографом, 6 – механизм навивки и электрооборудования, 7 – железобетонный сердечник

При необходимости непрерывного напряженного армирования в продольном и поперечном направлениях рекомендуется или оснастить пост навивки агрегатом самоходного типа, способного осуществлять навивку в двух направлениях, либо организовать второй пост навивки, который должен быть оснащен роботом стационарного типа, ориентированным поперек конвейера. Последовательность установки агрегатов на линии зависит от армирования конструкций.

По конвейерной технологии рекомендуется изготавливать многопустотные и сплошные панели перекрытий для жилых и общественных зданий, плиты облицовки мелиоративных каналов, дорожные и аэродромные плиты, объёмные элементы элеваторов и другие изделия длиной до 6,5 м.

Агрегатно-поточная линия, оснащенная стационарным намоточным агрегатом, отличается от обычного агрегатно-поточного производства тем, что не менее трех ее постов (подготовительный пост, пост навивки и последующий пост) должны быть связаны между собой конвейером или рольгангом. По этой технологии могут изготавливаться те же конструкции, что и по конвейерной, а на специализированных агрегатно-поточных линиях изготавливаются непрерывно армированные элементы стен – объёмные (3 х 3 м) и криволинейные в виде 1/3 или 1/4 кольца для круглых силосов диаметром 6 м. В последнем случае основным узлом арматурно-намоточного агрегата является вращающаяся платформа, на которой закрепляется форма.

При стендовом производстве для изготовления преднапряженного арматурного каркаса применяется арматурно-намоточный агрегат самоходного типа (рис.64), передвигающийся вдоль стенда по рельсовой колее.

Рис.64 Схема самоходной арматурно-навивочной машины, 1 – самоходный портал, 2 – бухтодежатели, 3 – привод перемещения пиноли, 4 – пиноль, 5 – каретка, 6 – привод перемещения портала, 7 – грузовая станция, 8 – груз, 9 – система электронагрева, 10 – арматурная проволока.

Навивка арматуры может производиться в любом направлении – вдоль, поперек или под углом к оси стенда. Оптимальная длина стенда определяется исходя из технологических параметров и общей циклограммы производства, применяемого оборудования и способа тепловлажностной обработки изделий, а максимальная – принимается не более 36 м и ее увеличение требует дополнительного обоснования.

Дата добавления: 2015-02-07; просмотров: 2393;