Концентрация напряжений

Концентрация напряжений,то есть локальное их увеличение, возни-кает в местах резкого изменения поперечных размеров, формы, нарушения сплошности материала в виде разных выточек, пазов, отверстий и т.п. (рис.11.5)[25].

Влияние концентрации напряжений учитывается эффективным коэф-фициентом концентрации К (Кσ – для нормальных напряжений и Кτ – для касательныхнапряжений). Численно он равен отношению предела вы-носливости стандартного образца к пределу выносливости такого же об-разца с концентратором:

;

;  (11.18)

(11.18)

Рисунок 11.5 – Распределение напряжений при растяжении в поперечных сечениях пластины с отверстием и без него

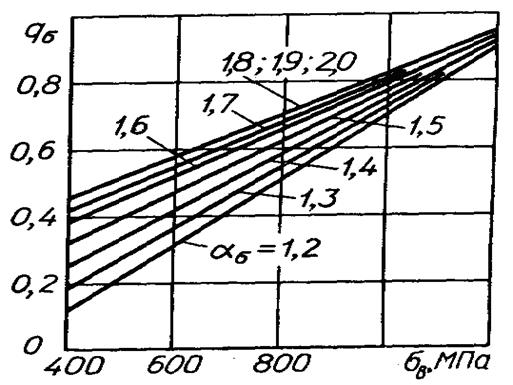

Эффективные коэффициенты концентрации напряжений имеют ме-ньшие значения, чем коэффициенты концентрации ασ, которые определя-ются теоретически при условии упругого распределения напряжений. Ко-личественно оценить указанное различие коэффициентов Кσ и ασ можно введением коэффициента чувствительности материала к концентрации напряжений qσ [25]:

qσ  (11.19)

(11.19)

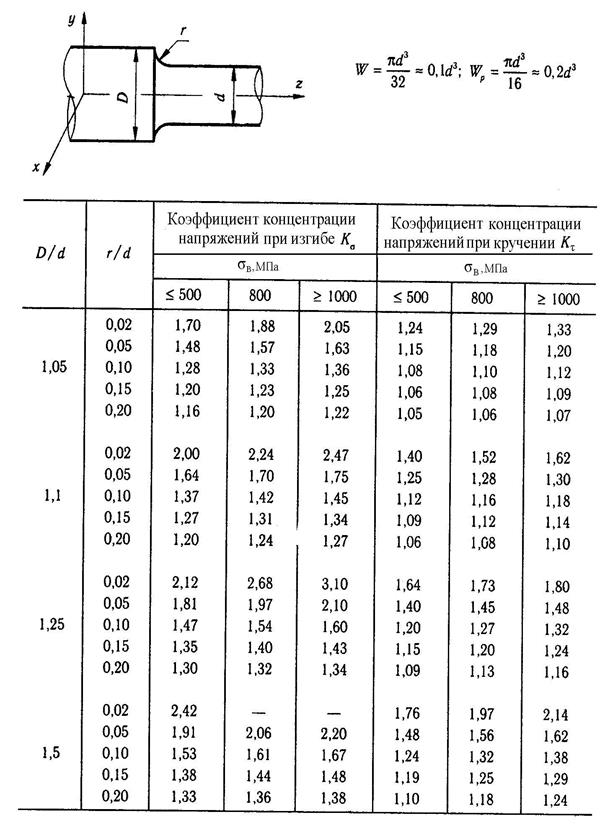

Величину К (Кσ, Кτ) определяют по графикам или берут из таблицы 11.4 [25]. Зная коэффициенты чувствительности qσ, для которых в спра-вочной литературе есть соответствующие графики (рис.11.6)[8] , можно по ασ вычислить значение эффективных коэффициентов концентрации:

Кσ = 1+ qσ (ασ – 1) . (11.20)

Таблица 11.4 Эфффективные коэффициенты концентрации

напряжений для стальных валов с галтелями

Для материала, не чувствительного к концентрации напряжений, то есть при qσ = 0, коэффициент Кσ = 1. При qσ = 1 коэффициент Кσ = ασ и

материал имеет полную чувствительность к концентрации напряжений.

Из графика (рис.11.6) видно, что чувствительность материала к кон-центрации напряжений зависит, прежде всего, от его свойств. При этом, чем выше прочность стали, тем выше ее чувствительность к концентрации напряжений. Поэтому применение высокопрочных сталей при переменных напряжениях не всегда является целесообразным.

Рисунок 11.6 – Чувствительность материала к концентрации напряжений

Концентрация напряжений сварных соединений определяется их ви- дом, условиями нагружения, геометрическими параметрами швов и меха-нической неоднородностью.

При переменных нагрузках трещины в сварных соединениях, прежде всего, возникают в местах концентрации напряжений, которая определя-ется как конструктивным оформлением соединения (типом соединения), так и технологией его выполнения (методом сварки), наличием и характе-ром технологических отклонений. В сварных соединениях усталостные трещины чаще всего зарождаются от поверхности по линии сплавления шва с основным металлом. Наиболее низкую концентрацию напряжений имеют стыковые соединения. Формирование зоны повышенных напряже-ний обусловлено очертанием швов.

На рисунке 11.7[8] показана зависимость теоретического коэффи-циента концентрации напряжений от отношения b/R, где 2 b – ширина

шва, R – радиус перехода.

Рисунок 11.7 – Зависимость коэффициента концентрации напряжений

ф от параметров стыкового шва

ф от параметров стыкового шва

Наибольшая концентрация напряжений обычно имеет место со сто-роны усиления. При этом наличие неснятого усиления имеет значительно большее влияние на предел выносливости, чем наличие пор в этом метал-ле. Это объясняется тем, что для сферических пор, не выходящих на по-верхность металла, коэффициент концентрации напряжений ασ = 2,05, тогда как значение αф в зоне перехода от основного металла к усилению шва или проплава может быть существенным образом выше.

Степень влияния концентрации напряжений на выносливость конс-труктивного элемента оказывается разным в случае, если концентратор на-ходится в основном металле или в зоне сварного соединения (табл.11.5)[8].

Таблица 11.5 – Результаты испытаний образцов из стали М16с

| Тип соединения | σ-1,МПа | ασ |

| Стыковое Прикрепление фасонок встык Прикрепление ребер жесткости Нахлесточные соединения с обвариванием по контуру Нахлесточные соединения | 1.32 | |

| 1,.4 | ||

| 1,55 | ||

| 1,69 | ||

| 2,33 |

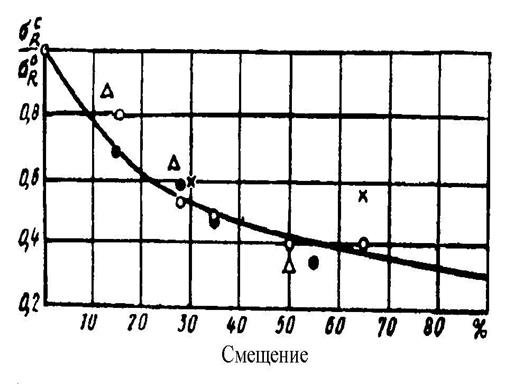

Сдвиг кромок стыкового соединения вызывает значительное повы -шение концентрации напряжений в зоне соединения шва с основным ме -таллом (рис.11.8) [8].

R = 0,1, база испытаний N = 2  106 циклов;

106 циклов;

- Амг 6, ручная аргонодуговая сварка с подваркой корня шва,

- Амг 6, ручная аргонодуговая сварка с подваркой корня шва,

толщина образца δ = 10 мм;

- такое же, δ = 10 мм;

- такое же, δ = 10 мм;

- Амг 6, автоматическая сварка на подкладке;

- Амг 6, автоматическая сварка на подкладке;

- сталь Ст.3, δ =10мм, электрод УОНИИ -13/45

- сталь Ст.3, δ =10мм, электрод УОНИИ -13/45

Рисунок 11.8 – Влияние смещения кромок на предел выносливости

стыковых соединений

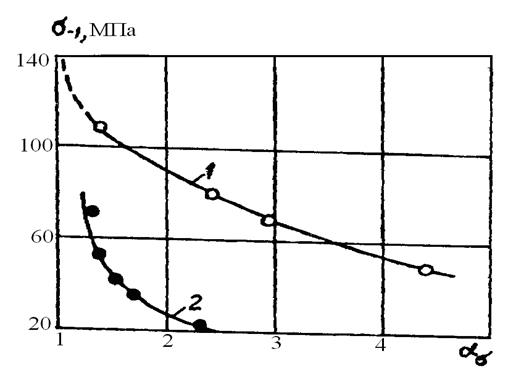

Сравнение пределов выносливости образцов, сваренных со сдвигом кромок, с образцами, сваренными без сдвига кромок, свидетельствует о су-щественном снижении усталостной прочности в результате расхождения плоскостей соединенных элементов. Из этой же стали испытанию подвер-гались плоские образцы без свар ных швов с выточками разной глубины и остроты. Полученные зависимости пределов выносливости от коэффици-ента ασ показали, что расхождение между пределами выносливости плас-тин с выточками и сварных образцов возрастает по мере увеличения коэф-фициента ασ (рис.11.9)[8].

1 – пластины с выточкой; 2 – сварные соединения

Рисунок 11.9 – Зависимость пределов выносливости от теоретического

коэффициента концентрации напряжений

Таким образом, для соединений, выполненных дуговой сваркой, сни-жение сопротивления усталостному разрушению происходит не только в результате концентрации напряжений, но и под влиянием других факто-ров, обусловленных образованием сварного соединения, например неод-нородности механических свойств и остаточных напряжений.

Дата добавления: 2015-01-10; просмотров: 1698;