Размеры детали и масштабный фактор

Увеличение размеров детали сопровождается уменьшением предела выносливости. Это влияние учитывают масштабным коэффициентом, ко-торый равняется отношению предела выносливости образца данного диа- метра σ-1d к пределу выносливости лабораторного образца σ-1[25]:

(11.21)

(11.21)

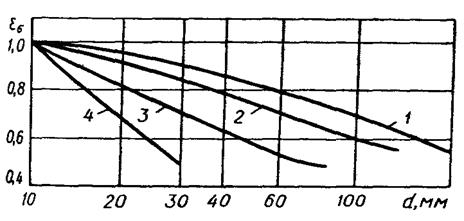

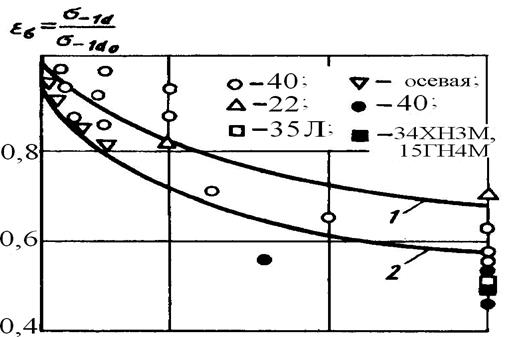

Его величина зависит от материала. Более прочные стали чувствите- льнее к масштабному эффекту. На рисунке 11.11 [25] показаны графики зависимости  σ от диаметра детали для углеродистой и легированной стали.

σ от диаметра детали для углеродистой и легированной стали.

Рисунок 11.11 – Графики масштабных коэффициентов

На рисунке 11.11 кривая 1 отвечает детали из углеродистой стали без источника концентрации напряжений, а кривая 2 – детали из легированной стали (σв =1000…1200МПа) при отсутствии концентрации напряжений и углеродистой стали при наличии умеренной концентрации напряжений. Кривая 3 отвечает детали из легированной стали при наличии концентра-ции напряжений, а кривая 4 – из различных сталей при сильном концентраторе (типа вырезки).

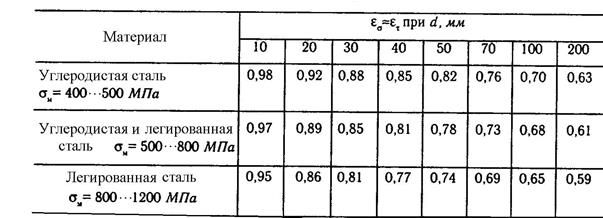

Значения этих коэффициентов приведены в таблице 11.6 [25].

Таблица 11.6 – Значения коэффициента влияния абсолютных размеров(  )в зависимости от диаметра детали и материала

)в зависимости от диаметра детали и материала

Снижение пределов выносливости с увеличением абсолютных раз-меров детали поясняется влиянием следующих факторов:

- уменьшением механической прочности материала с увеличением диаметра заготовок даже при условии соблюдения надлежащей термичес- кой их обработки;

- изменением свойств поверхностного слоя после механической об- работки, поскольку эти изменения оказываются разными при разных раз-мерах детали;

- неоднородностью механических свойств и напряженностью раз-ных зерен в связи с поликристаллической структурой металла и, как след-ствие, повышением вероятности более раннего разрушения от усталости с увеличением размеров детали.

Масштабный эффект характеризуется действием сложного комплек-са факторов: металлургического, технологического и статистического ха-рактера. При испытаниях гладких образцов он сказывается только в случае переменного изгиба и кручения, но отсутствует при одноосевой нагрузке.

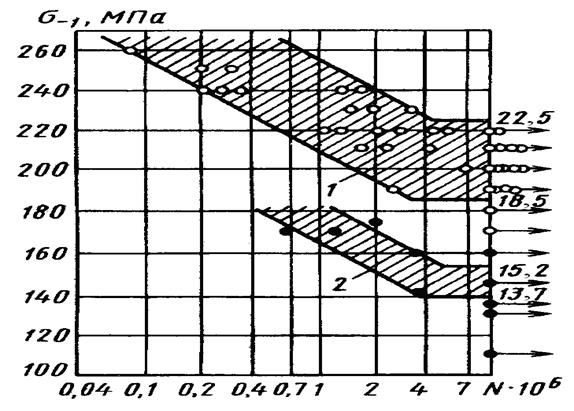

На рисунке 11.12[8] приведены результаты испытаний образцов из стали 22К диаметром 20 и 150 мм.

1 и 2 – образцы диаметром 20 и 150мм

Рисунок 11.12 – Рассеяние результатов усталостных испытаний

образцов разных диаметров из стали 22К

Штрихованные области 1 и 2, отвечающие зонам рассеяния, указы- вают на разное снижение пределов выносливости стержней больших диа-метров в сравнении с маленькими, причем с ростом размеров образцов рас-хождение уменьшается. Хотя эти данные получены на образцах из сплош-ного металла, подобные результаты справедливы и для образцов, сварен-ных встык.

На рисунке 11.13 [8] значками представлены данные испытаний гладких образцов из разных сталей, в том числе со сварными стыковыми соединениями, а также кривые 1 и 2, рекомендованные для использования в расчетах на выносливость.

Снижение отношения пределов выносливости  σ = σ-1d/

σ = σ-1d/  по мере увеличения размера d носит незатухающий характер. Имеет место возрастание однородности - неоднородности свойств в сечении крупных заготовок, полученных литьем или обработкой давлением; расхождения во влиянии термической и механической обработок на свойства образцов раз-ных размеров. Масштабный фактор сказывается сильнее на образцах из материала, имеющего более высокую прочность.

по мере увеличения размера d носит незатухающий характер. Имеет место возрастание однородности - неоднородности свойств в сечении крупных заготовок, полученных литьем или обработкой давлением; расхождения во влиянии термической и механической обработок на свойства образцов раз-ных размеров. Масштабный фактор сказывается сильнее на образцах из материала, имеющего более высокую прочность.

10 50 100 d, мм

1 – для углеродистых сталей;

2 – для легированных сталей

Рисунок 11.13 – Снижение отношения пределов выносливости при увеличении диаметра гладких образцов в соответствии

с литературными данными

Дата добавления: 2015-01-10; просмотров: 1447;